一种三元共掺杂二氧化锰材料及其制备方法与应用与流程

1.本发明属于锂-二氧化锰电池正极材料技术领域,涉及一种三元共掺杂二氧化锰材料及其制备方法与应用。

背景技术:

2.在锂一次电池中,采用锂等轻金属作为负极活性物质,采用二氧化锰作为正极活性物质。这样的锂一次电池具备其它一次电池所没有的特长,如具有高电压及高能量密度,同时自放电少,而且具有非常长的储藏寿命等。因此,锂一次电池已在多种电子设备中使用。其中二氧化锰因廉价、丰富而多被用作正极活性物质。在采用二氧化锰作为锂一次电池的正极活性物质时,一般使用放电性能及长期保存性能良好的电解二氧化锰。

3.cn 101999186a提供一种锂一次电池用电解二氧化锰,其特征在于:钠含量为0.05质量%~0.2质量%,而且用jis-k-1467法测定时的ph为5~7。通过采用这样的电解二氧化锰作为正极活性物质,能够提供不仅初期放电特性优良,而且长期放电特性也优良的锂一次电池。

4.cn 111005031a提供了一种掺杂改性电解二氧化锰的制备方法,该方法包括以下步骤:1)向含有硫酸锰的酸性电解液中加入不溶于酸的粉末,得到电解悬浮溶液;2)对电解悬浮溶液进行电解;3)从电解的阳极上剥离出电解产物,经过漂洗、磨粉、筛分得到掺杂改性电解二氧化锰。该发明所提供的掺杂改性电解二氧化锰的制备方法是采用悬浮电解法将含有一定含量不溶于酸的金属氧化物粉末的酸性硫酸锰溶液通过电解制备出掺杂电解二氧化锰。使得掺杂物质位于电解二氧化锰颗粒内部,同时该法工艺简单,适合工业化生产。

5.然而,以电解二氧化锰为主的商业化的锂-二氧化锰电池,其容量发挥率约为82%极大的限制了其在高端领域的应用。电解二氧化锰材料的放电平台较低,不利于锂-二氧化锰能量密度的提升,限制了其在功率型电子产品方面的应用。

6.因此,需要开发一种新的二氧化锰正极材料的制备方法,以解决电解二氧化锰容量发挥率低的问题,提升材料的电化学性能。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供了一种三元共掺杂二氧化锰材料及其制备方法与应用,采用三元金属共掺杂二氧化锰的合成方式,改善了克容量与容量发挥率,并且提高了二氧化锰的平台电位,从而增加了电池的能量密度。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种三元共掺杂二氧化锰材料的制备方法,所述制备方法包括如下步骤:

10.混合三元共掺杂金属源和锰源,进行煅烧后再破碎处理,得到所述三元共掺杂二氧化锰正极材料;

11.所述三元共掺杂金属源包括钛源、铝源和镍源。

12.本发明采用三元金属共掺杂二氧化锰的合成方式,改善了克容量与容量发挥率,并且提高了二氧化锰的平台电位,从而增加了电池的能量密度。

13.掺杂的钛源可以提高电池的容量,掺杂铝源有利于提高电池的放电平台电位,掺杂镍源能够有效的降低成本。

14.优选地,所述钛源包括二氧化钛。

15.优选地,所述二氧化钛包括金红石型二氧化钛。

16.优选地,所述铝源包括硝酸铝、硝酸铝水合物、氯化铝、氯化铝水合物、硫酸铝或硫酸铝水合物中的任意一种或至少两种的组合,典型但非限制性的组合包括硝酸铝和硝酸铝水合物的组合,硝酸铝水合物和氯化铝的组合,氯化铝和氯化铝水合物的组合,氯化铝水合物和硫酸铝的组合,硫酸铝和硫酸铝水合物的组合,硝酸铝、硝酸铝水合物和氯化铝的组合,硝酸铝水合物、氯化铝和氯化铝水合物的组合,氯化铝、氯化铝水合物和硫酸铝的组合,氯化铝水合物、硫酸铝和硫酸铝水合物的组合。

17.优选地,所述镍源包括硝酸镍、醋酸镍、硫酸镍、氯化镍、氨基磺酸镍、溴化镍或氢氧化亚镍中的任意一种或至少两种的组合,典型但非限制性的组合包括硝酸镍和醋酸镍的组合,醋酸镍和硫酸镍的组合,硫酸镍和氯化镍的组合,氯化镍和氨基磺酸镍的组合,氨基磺酸镍和溴化镍的组合,溴化镍和氢氧化亚镍的组合,硝酸镍、醋酸镍和硫酸镍的组合,醋酸镍、硫酸镍和氯化镍的组合,硫酸镍、氯化镍和氨基磺酸镍的组合,氯化镍、氨基磺酸镍和溴化镍的组合,氨基磺酸镍、溴化镍和氢氧化亚镍的组合。

18.优选地,所述锰源包括锰盐和/或二氧化锰。

19.优选地,所述锰盐包括碳酸锰、氢氧化锰或草酸锰中的任意一种或至少两种的组合,典型但非限制性的组合碳酸锰和氢氧化锰的组合,氢氧化锰和草酸锰的组合,碳酸锰和草酸锰的组合,碳酸锰、氢氧化锰和草酸锰的组合。

20.优选地,所述二氧化锰的合成方式包括化学法和/或电解法。

21.优选地,所述钛源的摩尔量为锰源摩尔量的3~4mol%,例如可以是3mol%、3.2mol%、3.5mol%、3.8mol%或4mol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,所述铝源的摩尔量为锰源摩尔量的5~7mol%,例如可以是5mol%、5.5mol%、6mol%、6.5mol%或7mol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.优选地,所述镍源的摩尔量为锰源摩尔量的2~3mol%,例如可以是2mol%、2.2mol%、2.5mol%、2.8mol%或3mol%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,所述煅烧前还包括球磨和压片。

25.优选地,所述球磨的球料比为(4~6):1,例如可以是4:1、4.5:1、5:1、5.5:1或6:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,所述球磨的转速为500~600rpm,例如可以是500rpm、520rpm、550rpm、580rpm或600rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27.优选地,所述球磨的频率为30~50hz,例如可以是30hz、35hz、40hz、45hz或50hz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,所述球磨的时间为20~25h,例如可以是20h、21h、22h、23、24h或25h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29.优选地,所述压片的压力为10~50吨压力,例如可以是10吨压力、20吨压力、30吨压力、40吨压力或50吨压力,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为30~50吨压力。

30.优选地,所述压片的直径为10~15mm,例如可以是10mm、11mm、12mm、13mm、14mm或15mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.优选地,所述压片后的厚度为1.6~2mm,例如可以是1.6mm、1.7mm、1.8mm、1.9mm或2mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.8~2mm。

32.本发明中采用压片的目的是为了更好的进行固相扩散。

33.优选地,所述煅烧的温度为400~420℃,例如可以是400℃、405℃、410℃、415℃或420℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,所述煅烧的时间为24~48h,例如可以是24h、30h、35h、40h或48h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,所述煅烧后还包括粉碎和球磨。

36.优选地,所述球磨后的物料粒径为10~15μm,例如可以是10μm、11μm、12μm、13μm、14μm或15μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37.优选地,煅烧后所述球磨的时间为10~15h,例如可以是10h、11h、12h、13h、14h或15h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,煅烧后所述球磨的频率为(4~6):1,例如可以是4:1、4.5:1、5:1、5.5:1或6:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39.优选地,煅烧后所述球磨的转速为500~600rpm,例如可以是500rpm、520rpm、550rpm、580rpm或600rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.优选地,煅烧后所述球磨的频率为30~50hz,例如可以是30hz、35hz、40hz、45hz或50hz,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.作为本发明第一方面所述制备方法的一种优选技术方案,所述制备方法包括如下步骤:

42.混合钛源、铝源、镍源和锰源后,以500~600rpm的转速和30~50hz的频率进行第一球磨20~25h,球料比为(4~6):1;第一球磨后的物料进行10~50吨压力的压片处理,得到直径为10~15mm和厚度为1.6~2mm的片料;将所述片料进行400~420℃煅烧24~48h后粉碎,并以500~600rpm的转速和30~50hz的频率进行第二球磨处理10~15h至粒径为10~15μm,得到所述三元共掺杂二氧化锰正极材料;

43.所述钛源为金红石型二氧化钛,摩尔量为锰源摩尔量的3~4mol%;

44.所述铝源为硝酸铝、硝酸铝水合物、氯化铝、氯化铝水合物、硫酸铝或硫酸铝水合物中的任意一种或至少两种的组合;摩尔量为锰源摩尔量的5~7mol%;

45.所述镍源包括硝酸镍、醋酸镍、硫酸镍、氯化镍、氨基磺酸镍、溴化镍或氢氧化亚镍中的任意一种或至少两种的组合;摩尔量为锰源摩尔量的2~3mol%;

46.所述锰源包括锰盐和/或二氧化锰;所述锰盐包括碳酸锰、氢氧化锰或草酸锰中的

任意一种或至少两种的组合;所述二氧化锰的合成方式包括化学法和/或电解法。

47.第二方面,本发明提供了一种三元共掺杂二氧化锰材料,所述三元共掺杂二氧化锰正极材料根据第一方面所述制备方法得到。

48.优选地,所述三元共掺杂二氧化锰正极材料的化学式为mnti

x

alynizo2,其中,x的范围为0.03~0.04,例如可以是0.03、0.032、0.035、0.038或0.04,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49.y的范围为0.05~0.07,例如可以是0.05、0.055、0.06、0.065或0.07,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50.z的范围为0.01~0.03,例如可以是0.01、0.015、0.02、0.025或0.03,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51.第三方面,本发明提供了一种正极片,所述正极片中含有如第二方面所述的三元共掺杂二氧化锰材料。

52.优选地,所述正极片中包括三元共掺杂二氧化锰材料、导电剂和粘结剂,质量比为(7~9):(0.5~1.5):(0.5~1.5),例如可以是7:1.5:1.5、8:1:1、9:0.5:0.5、8.5:0.5:1或7.5:1.5:0.5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53.第四方面,本发明提供了一种电池,其特征在于,所述电池中含有第二方面所述三元共掺杂二氧化锰材料或如第三方面所述的正极片。

54.由以上技术方案,本发明的有益效果如下:

55.本发明采用三元金属共掺杂二氧化锰的合成方式,改善了克容量与容量发挥率,并且提高了二氧化锰的平台电位,从而增加了电池的能量密度。

附图说明

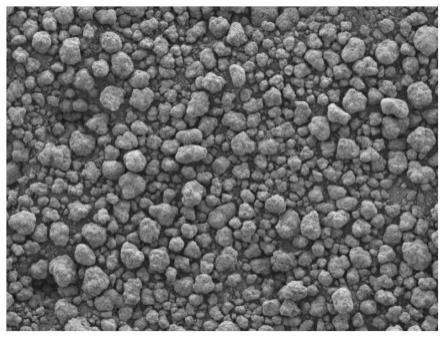

56.图1是实施例1所述三元共掺杂二氧化锰材料的扫描电镜图。

57.图2是实施例2所述三元共掺杂二氧化锰材料的扫描电镜图。

58.图3是实施例3所述三元共掺杂二氧化锰材料的扫描电镜图。

59.图4是实施例4所述三元共掺杂二氧化锰材料的扫描电镜图。

具体实施方式

60.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

61.实施例1

62.本实施例提供了三元共掺杂二氧化锰材料mnti

0.037

al

y0.05

ni

0.01

o2的制备方法,所述制备方法包括如下步骤:

63.混合金红石型二氧化钛、硝酸铝、硝酸镍和碳酸锰后,以580rpm的转速和45hz的频率进行第一球磨24h,球料比为5:1;第一球磨后的物料进行40吨压力的压片处理,得到直径为12mm和厚度为1.8mm的片料;将所述片料进行410℃煅烧30h后粉碎,并以580rpm的转速和45hz的频率进行第二球磨处理12h,得到所述三元共掺杂二氧化锰正极材料,扫描电镜图如图1所示。

64.其中,金红石型二氧化钛的摩尔量为碳酸锰摩尔量的3.7mol%;硝酸铝的摩尔量为碳酸锰摩尔量的5mol%;硝酸镍摩尔量为碳酸锰摩尔量的2~3mol%。

65.实施例2

66.本实施例提供了三元共掺杂二氧化锰材料mnti

0.03

al

0.05

ni

0.02

o2的制备方法,所述制备方法包括如下步骤:

67.混合金红石型二氧化钛、氯化铝、氨基磺酸镍和电解二氧化锰后,以500rpm的转速和50hz的频率进行第一球磨20h,球料比为4:1;第一球磨后的物料进行30吨压力的压片处理,得到直径为10mm和厚度为1.6mm的片料;将所述片料进行400℃煅烧48h后粉碎,并以500rpm的转速和50hz的频率进行第二球磨处理10h,得到所述三元共掺杂二氧化锰正极材料,扫描电镜图如图2所示;

68.其中,金红石型二氧化钛摩尔量为电解二氧化锰摩尔量的3mol%;氯化铝摩尔量为电解二氧化锰摩尔量的5mol%;氨基磺酸镍摩尔量为电解二氧化锰摩尔量的2mol%。

69.实施例3

70.本实施例提供了三元共掺杂二氧化锰材料mnti

0.04

al

0.06

ni

0.01

o2的制备方法,所述制备方法包括如下步骤:

71.混合金红石型二氧化钛、硫酸铝、硫酸镍和氢氧化锰后,以600rpm的转速和30hz的频率进行第一球磨25h,球料比为4:1;第一球磨后的物料进行50吨压力的压片处理,得到直径为15mm和厚度为2mm的片料;将所述片料进行420℃煅烧24h后粉碎,并以600rpm的转速和30hz的频率进行第二球磨处理15h,得到所述三元共掺杂二氧化锰正极材料,扫描电镜图如图3所示;

72.金红石型二氧化钛摩尔量为锰源摩尔量的4mol%;硫酸铝摩尔量为锰源摩尔量的6mol%;硫酸镍摩尔量为锰源摩尔量的2~3mol%。

73.实施例4

74.本实施例提供了三元共掺杂二氧化锰材料mnti

0.04

al

0.06

ni

0.01

o2的制备方法,所述制备方法包括如下步骤:

75.混合金红石型二氧化钛、硝酸铝、氢氧化亚镍和草酸锰后,以550rpm的转速和40hz的频率进行第一球磨24h,球料比为5:1;第一球磨后的物料进行30吨压力的压片处理,得到直径为14mm和厚度为1.9mm的片料;将所述片料进行410℃煅烧40h后粉碎,并以550rpm的转速和40hz的频率进行第二球磨处理13h,得到所述三元共掺杂二氧化锰正极材料,扫描电镜图如图4所示;

76.金红石型二氧化钛摩尔量为锰源摩尔量的4mol%;硝酸铝摩尔量为锰源摩尔量的6mol%;氢氧化亚镍摩尔量为锰源摩尔量的2~3mol%。

77.实施例5

78.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为金红石型二氧化钛替换为等摩尔量的锐钛矿二氧化钛。

79.实施例6

80.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为金红石型二氧化钛替换为等摩尔量的硫酸钛。

81.实施例7

82.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为第一球磨不进行压片处理。

83.实施例8

84.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为压片处理的压力为5吨压力。

85.实施例9

86.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为压片处理的压力为60吨压力。

87.实施例10

88.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为金红石型二氧化钛的摩尔量为碳酸锰摩尔量的2mol%。

89.实施例11

90.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为金红石型二氧化钛的摩尔量为碳酸锰摩尔量的5mol%。

91.实施例12

92.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为硝酸铝的摩尔量为碳酸锰摩尔量的4mol%。

93.实施例13

94.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为硝酸铝的摩尔量为碳酸锰摩尔量的8mol%。

95.实施例14

96.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为硝酸镍的摩尔量为碳酸锰摩尔量的1mol%。

97.实施例15

98.本实施例提供了一种三元共掺杂二氧化锰材料的制备方法,与实施例1的区别为硝酸镍的摩尔量为碳酸锰摩尔量的4mol%。

99.对比例1

100.本对比例提供了一种电解二氧化锰材料。

101.对比例2

102.本对比例提供了一种共掺杂二氧化锰材料的制备方法,与实施例1的区别为不添加金红石型二氧化钛。

103.对比例3

104.本对比例提供了一种共掺杂二氧化锰材料的制备方法,与实施例1的区别为不添加硝酸铝。

105.对比例4

106.本对比例提供了一种共掺杂二氧化锰材料的制备方法,与实施例1的区别为不添加硝酸镍。

107.将上述所得二氧化锰材料与超级碳、cmc粉末按照8:1:1的质量比混合研磨20min,加入去离子水调浆,得到均一的电极浆料,再采用涂布机将所述电极浆料均匀的涂覆在铝

箔上,80℃真空干燥12h,得到正极片,将制备好的正极片辊压并冲成直径12mm的圆片。

108.将所述圆片组装cr2032型扣式li-mno2电池,方法如下:

109.以所述圆片为正极,高纯锂片作为负极,电解液采用1mol l-1

的liclo4的溶液,溶剂为体积比为1:1:1的碳酸亚乙酯、碳酸二甲酯和碳酸二乙酯,采用hs 16μm的pp隔膜。保护气氛为高纯氩气、水氧含量均小于0.1ppm的条件下在手套箱中进行装配,并通过msk-110型手动液压封口机进行密封处理后静置2小时,得到所述cr2032型扣式li-mno2电池。对其进行测试,测试结果如表1所示。

110.表1

111.试验编号0.1c克容量容量发挥率/%能量密度/mwh实施例125181.496367.87实施例225382.146418.61实施例325783.446520.09实施例426184.746621.57实施例523576.386002.34实施例623978.596120.57实施例723274.465968.41实施例824380.126245.85实施例923275.126001.82实施例1023375.655911.21实施例1124079.376157.16实施例1223575.995989.74实施例1324479.706222.48实施例1423175.686032.54实施例1523074.405988.63对比例122372.405657.51对比例222171.755606.77对比例321268.835378.44对比例421068.185327.70

112.从表1中可以得到如下结论:

113.(1)由实施例1-4与对比例1可知,本发明采用三元金属共掺杂二氧化锰的合成方式,改善了克容量与容量发挥率,并且提高了二氧化锰的平台电位,从而增加了电池的能量密度。

114.(2)由实施例5、6与实施例1的比较可知,本发明中钛源为金红石型二氧化钛,当替换为其他的钛源时,不利于对二氧化锰材料的掺杂,不利于克容量与容量发挥率的改善。

115.(3)由实施例7-9与实施例1的比较可知,当不进行压片处理或者压力大小不在优选范围内时,不利于对二氧化锰材料的掺杂,不利于克容量与容量发挥率的改善。

116.(4)由实施例10-15与实施例1的比较可知,当掺杂的金属元素摩尔量不在本发明的优选范围内时,不利于对二氧化锰材料的掺杂,不利于克容量与容量发挥率的改善。

117.(5)由对比例2-4可知,本发明中采用三元共掺杂的方式,当减少一种金属元素的

掺杂,不利于对二氧化锰材料的掺杂,不利于克容量与容量发挥率的改善。

118.综上所述,本发明采用三元金属共掺杂二氧化锰的合成方式,改善了克容量与容量发挥率,并且提高了二氧化锰的平台电位,从而增加了电池的能量密度。

119.本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1