一种高致密度、高导热的碳化硅-氧化铍复合陶瓷及其制备方法与流程

本发明属于复合陶瓷,具体涉及一种高致密度、高导热的碳化硅-氧化铍复合陶瓷及其制备方法。

背景技术:

1、碳化硅陶瓷因具有诸多优良的性能,如良好的高温力学性能、良好的抗氧化性、耐腐蚀、耐磨损、抗热震和高热导率等,被认为是一种非常重要的高温结构材料,广泛的应用于航空航天、电子信息以及未来先进反应堆等领域。但作为强共价键材料(共价键占比达到88%),纯碳化硅陶瓷自扩散系数很小,硅与碳原子的体积和晶界自扩散相对较低,常规条件下很难烧结致密,需要在超高温和超高压的条件(如2500℃,5gpa)下进行烧结才能获得接近理论密度的陶瓷。

2、现有技术中,为了降低烧结温度获得致密的碳化硅陶瓷,一般采用的是添加助烧剂的制备方法。但是,第二相及杂质的存在,会显著影响碳化硅陶瓷的热导率,因此,设计一种有效提高碳化硅陶瓷导热性能和致密度的技术,对碳化硅陶瓷的组织形貌和热导率具有深远的影响。

技术实现思路

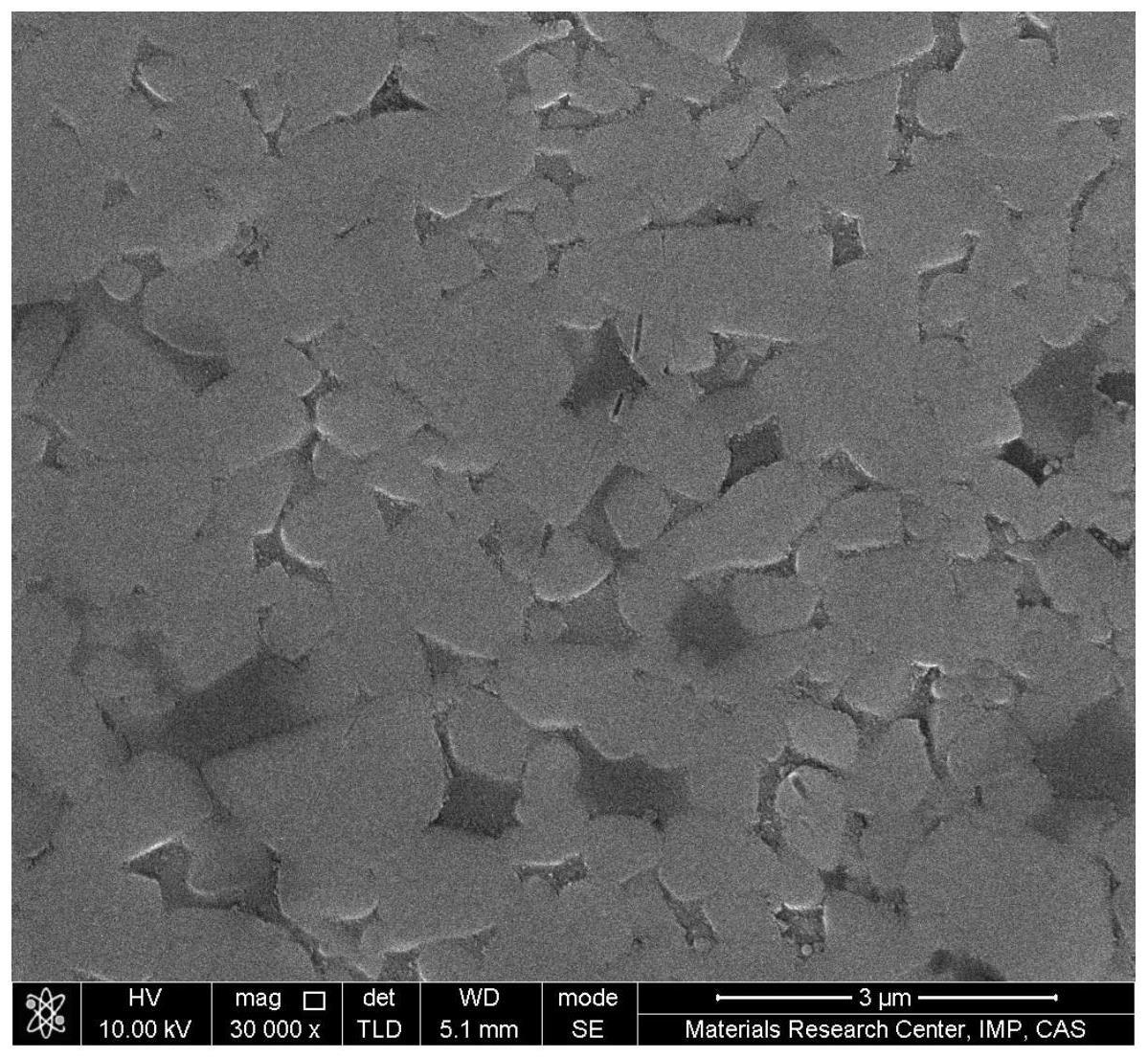

1、为了解决所述现有技术的不足,本发明提供了一种高致密度、高导热的碳化硅-氧化铍复合陶瓷,利用碳化硅粉体、氧化铍粉体和助烧剂,经混合、干燥、放电等离子烧结后制备而成;相较于现有技术中常规条件下难以烧结的碳化硅陶瓷而言,本发明中加入了高导热氧化铍以及助烧剂的复合陶瓷,不仅导热性能得到了有效的提高,而且本发明中的复合陶瓷利用放电等离子烧结技术制备而成,可有效的提高复合陶瓷的致密度以及组织的均匀性。

2、一、碳化硅单晶的理论室温热导率可以达到490w/(m·k),但实际碳化硅陶瓷的热导率受助烧剂、晶界、气孔、杂质等因素的影响远低于该理论值,因此在碳化硅中添加高导热组分对改善其热导率具有重要的作用。氧化铍陶瓷具有高熔点(2530±10℃)、高强度和高化学性和热稳定性的特点,尤其是具有目前实用陶瓷材料中最高的热导率。纯度高于99%,致密度达到99%以上的氧化铍陶瓷室温热导率可以达到310w/(m·k),是致密氧化铝陶瓷的7-8倍,所以在碳化硅陶瓷中加入氧化铍,可使碳化硅的热导率达到理论热导率的50%。

3、二、放电等离子烧结技术主要利用电流脉冲作用于导电模具内样品两端,在短时间内可产生大量的焦耳热,同时施加单轴压力,从而实现材料的快速烧结;该技术具有烧结速度快、组织结构可控、节能环保等特点,是一种先进的材料制备技术,对于烧结性较差的碳化硅陶瓷而言,表现出显著的优势。

4、本发明所要达到的技术效果通过以下技术方案来实现:

5、本发明中高致密度、高导热的碳化硅-氧化铍复合陶瓷,将碳化硅粉体、氧化铍粉体和助烧剂,经混合、干燥、放电等离子烧结后制备而成;其中,所述碳化硅粉体与氧化铍粉体的质量比为(5-18):1;所述助烧剂质量为所述碳化硅粉体和所述氧化铍粉体总质量的5%-12%。

6、作为其中的一种优选方案,所制得碳化硅-氧化铍复合陶瓷的相对致密度>98.0%,热导率>100w/(m·k)。

7、作为其中的一种优选方案,所述碳化硅粉体的纯度>99.9%,平均粒径<50μm;所述氧化铍粉体的纯度>99.9%,平均粒径<50μm。

8、作为其中的一种优选方案,所述助烧剂为氧化铝、氧化钇和氧化镁的组合物,且所述氧化铝:氧化钇:氧化镁的质量比为(3-20):(3-12):1。

9、本发明中高致密度、高导热的碳化硅-氧化铍复合陶瓷的制备方法,包括以下步骤,

10、配料:分别称取碳化硅粉体、氧化铍粉体和助烧剂;

11、混粉:将称取的原料粉末和磨球装入球磨罐中,加入分散介质进行球磨混合;

12、干燥:将球磨混合后的混合料放入干燥箱中进行烘干;

13、过筛:将烘干后的粉体进行振动过筛;

14、烧结:将干燥、过筛后的粉体装入石墨磨具中,放置于放电等离子烧结炉中分阶段进行烧结,得到碳化硅-氧化铍复合陶瓷。

15、作为其中的一种优选方案,所述混粉步骤中,磨球为氧化铝磨球,分散介质为无水乙醇;球料比为(3-5):1,球磨转速为250-300rpm,球磨时间为12-24h。

16、作为其中的一种优选方案,所述干燥步骤中,对混合料进行烘干的温度为60-80℃,烘干的时间为12-24h;所述过筛步骤中,对粉体进行振动过筛所用筛网的目数为150-200目。

17、作为其中的一种优选方案,所述烧结步骤中,烧结之前先将放电等离子烧结炉抽真空至1.0×10-3pa的真空状态,随后充入高纯氩气进行惰性气体保护。

18、作为其中的一种优选方案,所述烧结步骤中,包括四个阶段的烧结,其中,

19、第一阶段:将放电等离子烧结炉的烧结压力调节至12-15mpa,烧结温度从室温调节至800-1000℃,对粉体进行第一阶段的烧结;

20、第二阶段:将烧结压力增加至30-40mpa,烧结温度增加至1800-1900℃,对粉体进行第二阶段的烧结;

21、第三阶段:在烧结压力30-40mpa、烧结温度1800-1900℃条件下,保温10-20min;

22、第四阶段:停止加热,烧结样品随炉自然冷却,得到碳化硅-氧化铍复合陶瓷;或先在烧结压力30-40mpa、烧结温度1000-1100℃条件下,保温5-10min,随后停止加热,将烧结样品随炉自然冷却,得到碳化硅-氧化铍复合陶瓷。

23、作为其中的一种优选方案,所述烧结步骤中,升温速率为80-120℃/min,升压速率为2.5-3mpa/min。

24、综上所述,本发明至少具有以下有益之处:

25、1、本发明中高致密度、高导热的碳化硅-氧化铍复合陶瓷,利用碳化硅粉体、氧化铍粉体和助烧剂,经混合、干燥、放电等离子烧结后制备而成;相较于现有技术中常规条件下难以烧结的碳化硅陶瓷而言,加入了高导热氧化铍以及助烧剂的复合陶瓷,不仅导热性能得到了有效的提高,而且利用放电等离子烧结技术制备而成的复合陶瓷,有效的提高了复合陶瓷的致密度以及组织的均匀性。

26、2、本发明中高致密度、高导热的碳化硅-氧化铍复合陶瓷的制备方法,包括配料、混粉、干燥、过筛和烧结,不仅可实现碳化硅粉体、氧化铍粉体和助烧剂的快速烧结,有效的提高复合陶瓷的烧结速度,而且节能环保,可有效的防止烧结过程中杂质的产生。

技术特征:

1.一种高致密度、高导热的碳化硅-氧化铍复合陶瓷,其特征在于,将碳化硅粉体、氧化铍粉体和助烧剂,经混合、干燥、放电等离子烧结后制5备而成;其中,

2.根据权利要求1所述的碳化硅-氧化铍复合陶瓷,其特征在于,所制得10碳化硅-氧化铍复合陶瓷的相对致密度>98.0%,热导率>100w/(m·k)。

3.根据权利要求1所述的碳化硅-氧化铍复合陶瓷,其特征在于,所述碳化硅粉体的纯度>99.9%,平均粒径<50μm;所述氧化铍粉体的纯度>99.9%,平均粒径<50μm。

4.根据权利要求3所述的碳化硅-氧化铍复合陶瓷,其特征在于,所述助15烧剂为氧化铝、氧化钇和氧化镁的组合物,且所述氧化铝:氧化钇:氧化镁的质量比为(3-20):(3-12):1。

5.权利要求1-4任一所述的一种高致密度、高导热的碳化硅-氧化铍复合陶瓷的制备方法,其特征在于,包括以下步骤,

6.根据权利要求5所述的制备方法,其特征在于,所述混粉步骤中,磨球为氧化铝磨球,分散介质为无水乙醇;球料比为(3-5):1,球磨转速为250-300rpm,球磨时间为12-24h。

7.根据权利要求5所述的制备方法,其特征在于,所述干燥步骤中,对混30合料进行烘干的温度为60-80℃,烘干的时间为12-24h;

8.根据权利要求5所述的制备方法,其特征在于,所述烧结步骤中,烧结之前先将放电等离子烧结炉抽真空至1.0×10-3pa的真空状态,随后充入高纯氩气进行惰性气体保护。

9.根据权利要求5所述的制备方法,其特征在于,所述烧结步骤中,包括四个阶段的烧结,其中,

10.根据权利要求9所述的制备方法,其特征在于,所述烧结步骤中,升温速率为80-120℃/min,升压速率为2.5-3mpa/min。

技术总结

本发明属于复合陶瓷技术领域,具体涉及一种高致密度、高导热的碳化硅‑氧化铍复合陶瓷,将碳化硅粉体、氧化铍粉体和助烧剂,经混合、干燥、放电等离子烧结后制备而成;其中,所述碳化硅粉体与氧化铍粉体的质量比为(5‑18):1;所述助烧剂质量为所述碳化硅粉体和所述氧化铍粉体总质量的5%‑12%。本发明中高致密度、高导热的碳化硅‑氧化铍复合陶瓷,不仅复合陶瓷的致密度以及组织的均匀性得到了有效的提高,而且有效的提高了复合陶瓷的导热性能。本发明还提供了一种高致密度、高导热的碳化硅‑氧化铍复合陶瓷的制备方法,不仅可实现碳化硅粉体、氧化铍粉体和助烧剂的快速烧结,有效的提高复合陶瓷的烧结速度,而且节能环保,可有效的防止烧结过程中杂质的产生。

技术研发人员:杨磊,王苍龙,刘懿文,孟召仓,刘季韬,赵皓

受保护的技术使用者:先进能源科学与技术广东省实验室

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!