磁性芯材和磁性芯的制作方法

本发明涉及磁性芯材和磁性芯。

背景技术:

1、对于安装于高频淬火装置的加热线圈部的磁性芯,将其安装于线圈的背面具有使磁力线集中于工件、增强功率、促进感应加热的效果;反之,将其安装于线圈的前面具有遮蔽(屏蔽)磁力线、防止不需要淬火的部位的加热的效果,成为对于高频淬火装置的加热线圈不可缺少的部件。通过粉末冶金法制造的压粉磁芯的原料损失少、量产性优异,因此多用作在高频淬火装置的加热线圈中使用的磁性芯。

2、作为高频淬火装置中使用的磁性芯,专利文献1中公开了,将97wt%的颗粒表面被无机系绝缘覆膜覆盖的铁粉末颗粒与3wt%的包含双氰胺作为固化剂的环氧树脂粉末混合,取出通过筛网孔106μm的筛、未通过筛网孔25μm的筛的颗粒,将其在110℃加热混炼15分钟,以200mpa的成型压力进行压缩成型后,在氮气气氛下以180℃的温度加热1小时,使环氧树脂固化而成该磁性芯。

3、现有技术文献

4、专利文献

5、专利文献1:国际公开公报wo2016/043295号

技术实现思路

1、发明所要解决的课题

2、压粉磁芯型的感应加热装置用磁性芯在电源频率为10khz~500khz的程度的高频域进行使用。需要根据所期望的淬火深度选择适当的频率以及磁性芯的相对磁导率。例如在100khz以上的高频下,尽管取决于淬火深度,但作为所使用的芯的相对磁导率,多数情况下需要小于25、特别是为20左右。

3、为了将相对磁导率抑制在小于25,在不包含树脂粘结剂的常见的压粉磁芯中,需要极其降低成型压力、以低密度进行成型。但是,作为现实问题,难以在可成型的范围内实现相对磁导率小于25,即使能够成型出,在内部也有很多成为结构缺陷的空孔,因此在作为高频淬火用芯使用的情况下,具有强度不足的问题。另外,由于体积电阻率降低,因此涡流损耗增大而引起高频域的损耗增大、频率特性的劣化,这些方面也成为问题。

4、高频淬火中使用的磁性芯根据使用条件有时会变成高温。在高温下使用的情况下,磁性芯的寿命会缩短,因此优选按照尽量降低芯温度的方式进行设计。变成高温的原因主要在于来自淬火工件的辐射热以及磁性芯自身的因铁损所致的放热。磁性芯自身的放热可以通过铁粉末颗粒的材料选定来进行抑制。

5、另外,在如专利文献1那样使用了树脂粘结剂的压粉磁芯中,已经判明,根据树脂粘结剂的种类,在树脂的热固化时树脂粘结剂有时会喷出(吹出)到表面。若像这样产生树脂的喷出,则在用于热固化的加热炉内,成型体粘接至使成型体排列的板类,因此成为生产率降低的主要原因。

6、本发明是为了应对这样的问题而完成的,其目的在于提供一种磁性芯材,其能够得到磁导率低、同时频率特性良好、满足所需要的强度和体积电阻率的磁性芯,并且能够抑制热固化时的树脂的吹出。

7、用于解决课题的手段

8、本发明的磁性芯材含有在fe系软磁性颗粒的表面形成有无机绝缘覆膜的fe系软磁性粉、以及环氧树脂材料,上述环氧树脂材料包含固化剂和环氧树脂,其特征在于,上述fe系软磁性颗粒为纯铁粉或低合金钢粉,上述环氧树脂材料的含量为2质量%以上5质量%以下,上述环氧树脂包含双酚a型环氧树脂和酚醛清漆型环氧树脂。

9、若为使用了上述磁性芯材的磁性芯,则能够提供磁导率低、同时频率特性良好、并且满足所需要的径向压溃强度和体积电阻率的磁性芯。

10、使用低合金钢粉作为fe系软磁性颗粒的情况下,优选该低合金钢粉含有si或cr中的任一者或两者作为合金成分,低合金钢粉中的合金成分的总含量为6.5质量以下。由此能够实现低磁导率。

11、使用纯铁粉作为fe系软磁性颗粒的情况下,环氧树脂材料的含量优选为3质量%以上5质量%以下。

12、上述fe系软磁性粉的中值径d50优选为10μm以上70μm以下。由此,能够降低磁性芯的铁损、抑制磁性芯自身的放热。

13、通过使以上所述的磁性芯材的环氧树脂固化,能够形成磁性芯。

14、该磁性芯的相对磁导率优选为17~25。

15、该磁性芯的径向压溃强度优选为50mpa以上。

16、该磁性芯的体积电阻率优选为1×104ωcm以上。

17、该磁性芯的1000khz相对于5khz的电感保持率优选为80%以上。

18、通过将以上的磁性芯与线圈组合,能够提供即使在高频区域,淬火深度的选定自由度也高、损耗少、具有高强度的磁性芯的感应加热装置。

19、发明效果

20、根据本发明,能够提供一种磁性芯材,其能够得到磁导率低、同时频率特性良好、满足所需要的强度和体积电阻率的磁性芯,并且能够抑制热固化时的树脂的吹出。

技术特征:

1.一种磁性芯材,其含有在fe系软磁性颗粒的表面形成有无机绝缘覆膜的fe系软磁性粉、环氧树脂材料、以及固体润滑剂,所述环氧树脂材料包含固化剂和环氧树脂,该磁性芯材的特征在于,

2.如权利要求1所述的磁性芯材,其中,所述fe系软磁性颗粒为低合金钢粉,所述低合金钢粉含有si或cr中的任一者或两者作为合金成分,所述低合金钢粉中的所述合金成分的总含量为6.5质量以下。

3.如权利要求1所述的磁性芯材,其中,所述fe系软磁性颗粒为纯铁粉,所述环氧树脂材料的含量为3质量%以上5质量%以下。

4.如权利要求1~3中任一项所述的磁性芯材,其中,所述fe系软磁性粉的中值径d50为10μm以上70μm以下。

5.一种磁性芯,其通过将权利要求1~4中任一项所述的磁性芯材的所述环氧树脂固化而形成。

6.如权利要求5所述的磁性芯,其中,相对磁导率为17~25。

7.如权利要求5或6所述的磁性芯,其中,径向压溃强度为50mpa以上。

8.如权利要求5~7中任一项所述的磁性芯,其中,体积电阻率为1×104ωcm以上。

9.如权利要求5~8中任一项所述的磁性芯,其中,1000khz相对于5khz的电感保持率为80%以上。

10.如权利要求5~9中任一项所述的磁性芯,其与感应加热装置的线圈组合配置。

技术总结

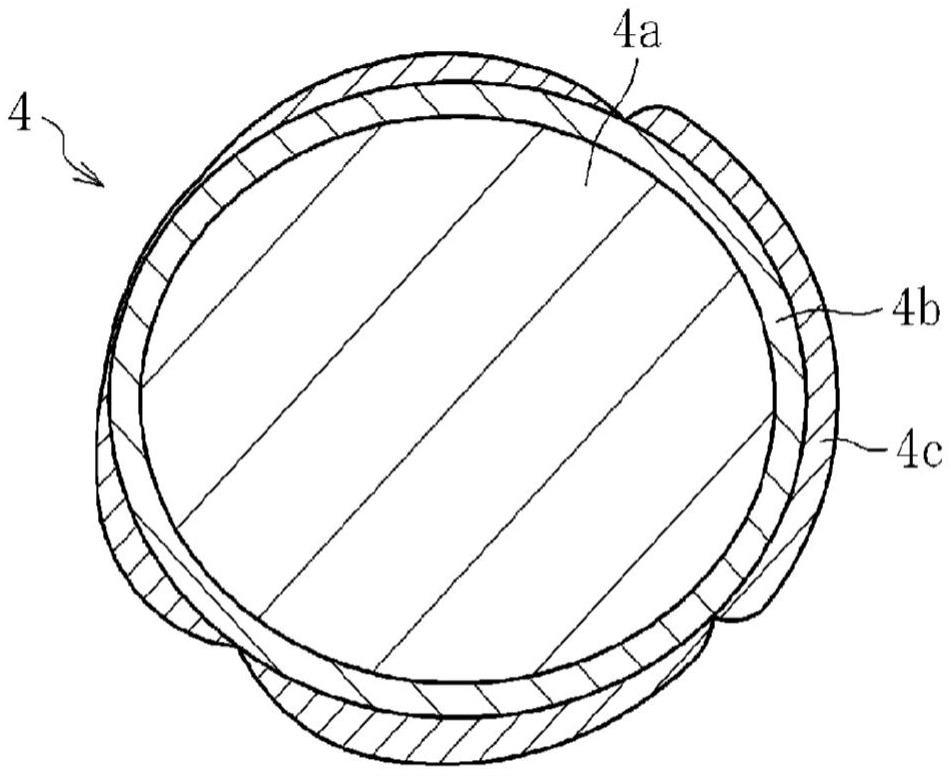

磁性芯材含有在Fe系软磁性颗粒4a的表面形成有无机绝缘覆膜4b的Fe系软磁性粉、以及包含固化剂的环氧树脂4c。Fe系软磁性颗粒4a由纯铁粉或低合金钢粉形成。包含固化剂的环氧树脂的含量为2~5质量%。环氧树脂是将双酚A型环氧树脂与酚醛清漆型环氧树脂混合而成的。

技术研发人员:尼野慎也,加古哲隆,岛津英一郎

受保护的技术使用者:NTN株式会社

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!