一种适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺

本发明属于钛基材料热加工领域,具体涉及到一种适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺。

背景技术:

1、高温钛合金是上世纪50年代随航空发动机技术发展起来的一类具有特定用途的钛基材料,目前成熟应用的高温钛合金使用温度范围是350℃~600℃。与其它类别钛合金相比,高温钛合金最显著的特点是引入持久和蠕变性能要求,500℃以上蠕变或持久实验条件下,材料变形机制以扩散控制的位错攀移主导,因此设计使用温度越高的钛合金,其合金元素的扩散激活能越高,目的是降低元素扩散能力,实现高持久和蠕变性能。

2、高温用钛合金的另一个特点是对显微组织的控制要求非常严格,以实现拉伸、持久、蠕变、疲劳、断裂、热稳定等诸多力学性能的良好匹配,为此对材料成分、热加工工艺和热处理工艺有严格控制要求,三者必须在材料要求的工艺技术窗口范围之内,由此带来的问题是零件制备工艺必须适应材料基础工艺。

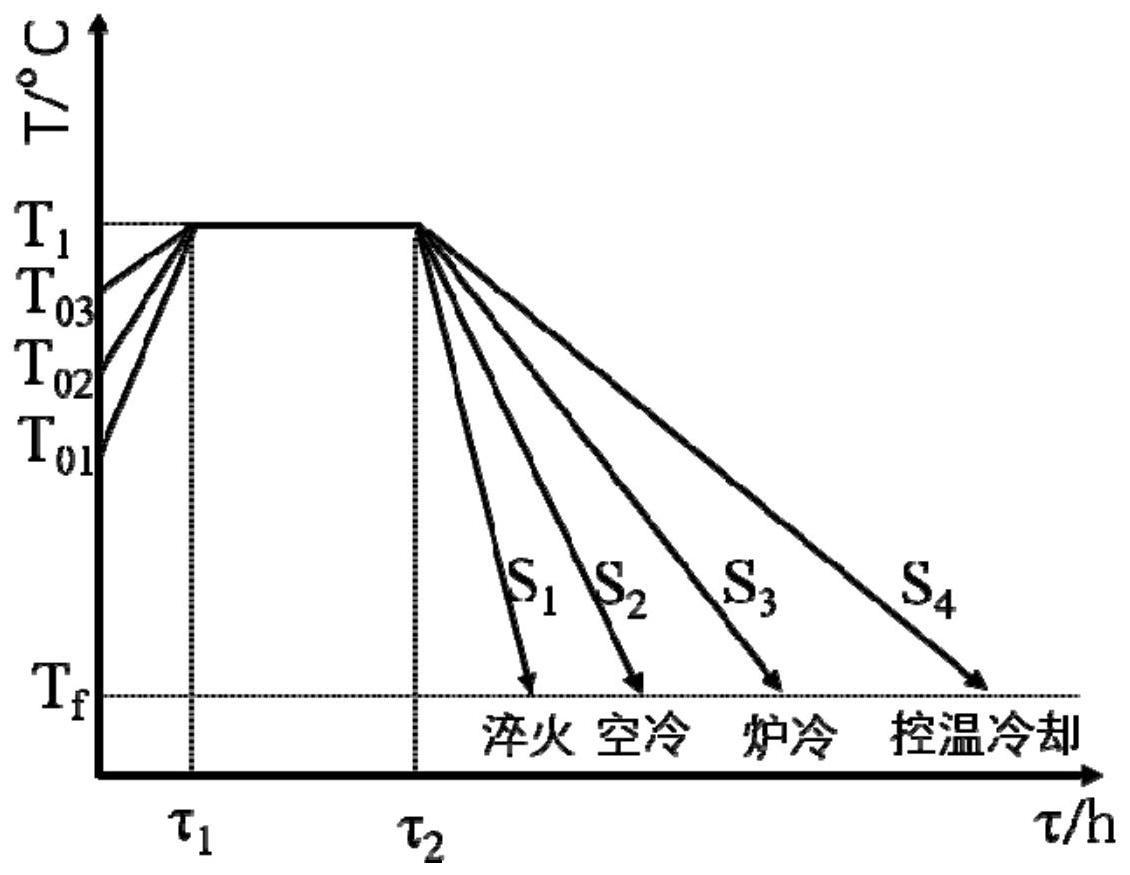

3、如图1所示,传统热处理工艺曲线示意图,包括升温、保温和降温3个阶段,有装料温度t01~n、设定热处理温度t1、设定出炉温度tf等温度控制点,有升温时间τ1、到温后保温结束时间τ2和冷却时间等时间控制点,冷却时间对应水淬、油淬、风冷、空冷、随炉冷、控温冷等多种冷却方式。

4、高温钛合金锻造产品是该类型合金的主要应用出口,如:整体叶盘锻件、机匣环锻件、壁板锻件等,这类产品的共同特点是需要采用数控加工的方式,将锻件毛坯加工为成品零件。这些零件的机加工去除量往往会大于93%,因此零件特征尺寸(一般情况下为厚度)与锻件毛坯尺寸存在数量级差异,如整体叶盘零件叶片厚度~2mm,而整体叶盘锻件毛坯厚度在几十到几百毫米。高温钛合金采用了与钛原子结合力更强的元素作为强化元素,允许出现ti3al等金属间化合物析出相,属于难加工合金范畴。在锻造坯料自身存在的残余应力和机加工过程产生的残余应力叠加作用下,会使不同加工阶段的坯料产生不同程度的变形;如果不加以严格控制,会导致零件尺寸超标、装配困难甚至导致报废,由此造成的损失巨大。因此,对于高温钛合金薄壁复杂形状零件,机加工消除应力退火工艺至关重要。

技术实现思路

1、针对航空航天领域对高温钛合金整体叶盘、机匣、壁板等精细复杂结构的应用需求,本发明的目的在于提供一种适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,通过2火或2火以上的消除应力退火措施,控制锻件毛坯数控加工过程中的变形在允许范围内,走通零件制备的最后一步,最大程度满足应用要求。

2、本发明的技术方案是:

3、一种适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,包括消应力退火次数、退火温度、时间以及冷却方式组成要素,消应力退火次数2~3次,退火温度在550℃~760℃范围内,单次退火时间1~6h,退火处理后随炉或控温冷却。

4、所述的适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,曲面或平板构件为高温钛合金大尺寸锻造或锻造+轧制成形毛坯。

5、所述的适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,退火温度在680℃~750℃范围内时,保温时间结束后,需转移到温度在600℃~660℃范围内的热处理炉内随炉或控温冷却。

6、所述的适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,消除应力退火处理工艺与材料低温时效或退火热处理工艺合并考虑,热处理+消应力退火时间之和τ总需满足如下关系:τ总=2τ750℃+τ700℃+1/6τ650℃+1/12τ630℃+1/50τ550~600℃≤7.0h,τ750℃、τ700℃、τ650℃、τ630℃和τ550~600℃分别为零件在750℃、700℃、650℃、630℃和550~600℃范围内的保温时间。

7、所述的适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,消应力退火次数2次,总退火时间τ总≤6.0h;第一次退火温度700~750℃,退火时间1~5h,退火处理结束后转移到温度在600℃~660℃的热处理炉内随炉或控温冷却;第二次退火温度630±30℃,退火时间2h~6h,退火处理后随炉或控温冷却。

8、所述的适用于大尺寸高温钛合金曲面或平板构件的消应力退火工艺,消应力退火次数3次,总退火时间τ总≤6.5h;第一次退火温度700℃±20℃,退火时间1~3h,第二次退火温度700±20℃,退火时间1~4h,退火处理结束后均需转移到温度在600℃~660℃的热处理炉内随炉或控温冷却;第三次退火温度600±50℃,退火时间3~6h,退火处理后随炉或控温冷却。

9、本发明的设计思路是:

10、高温钛合金元素扩散激活能高,实现高效消应力有温度门槛:如果退火温度低于这一门槛,需要大幅度延长消应力退火时间,经济上会变得不可接受;如果退火温度过高,会导致析出相明显长大或其它显微组织变化,对材料力学性能尤其是锻件强度产生不利影响。为此,本发明提出以下设计思路:①考虑到高温钛合金锻件在700℃附近需要进行时效或退火处理,因此将机加工消应力退火与锻件时效或退火处理工艺综合考虑;②时效或退火处理后的冷却过程中,锻件不同位置冷速差异会导致新的残余应力产生,故需要降低退火处理后的冷速,本发明采用炉冷或控温冷却工艺;③炉冷或控温冷却意味着高温下保温时间延长,会继续析出不同尺度的强化相,降低材料塑性储备,故需要对冷却方式进行优化设计并严格控制,见附图1和图2;④高温钛合金650℃~750℃热处理主要影响α2和硅化物等析出相的生成及长大,这两种析出相的数量和尺寸取决于热处理温度和时间,其中热处理温度的影响远大于热处理时间。为此,本发明的另一个重要特色是锻件退火或时效时间需要根据消应力退火的条件进行相应调整,使锻件时效或退火处理+消应力退火处理后的综合效果,不超过高温钛合金对析出相控制要求的极限,从而实现满足高效消应力退火效果的前提下,将对锻件力学性能的不利影响降到最低,为此设置τ总=2τ750℃+τ700℃+1/6τ650℃+1/12τ630℃+1/50τ550~600℃≤7.0h的约束条件,其中τ750℃、τ700℃、τ650℃、τ630℃和τ550~600℃分别为锻件毛坯在750℃、700℃、650℃、630℃和550~600℃范围内的保温时间。

11、本发明的优点及有益效果是:

12、1、本发明可实现数控加工过程中大尺寸及超大尺寸高温钛合金零件尺寸精度的有效控制,满足这类零件的生产应用需要;

13、2、本发明采用2~3次消应力退火工艺,第一次退火工艺与高温钛合金时效或退火工艺综合考虑,工艺流程缩短、成本降低、工艺简单,对设备要求低。

14、3、在本发明退火工艺窗口内,可实现高效消除内应力的同时,最大限度使消应力退火前后材料显微组织及力学性能保持稳定,退火处理对锻件力学性能尤其是强度和塑性无明显不利影响。

15、4、本发明对于重量800kg以上、投影面积2m2以上、机加工去除率95%以上锻件,适用性更高。

16、5、本发明为飞机用壁板等大尺寸、形状复杂、高尺寸精度零件的数控加工提供技术支撑和保障,可推广应用于航空发动机整体叶盘、机匣等零件,满足航空航天等高技术领域对高温钛合金零件的应用需求。

17、6、本发明适用的材料包括ta32、ta33、ta37、ta38等第二次退火温度≥600℃的高温钛合金。

- 还没有人留言评论。精彩留言会获得点赞!