一种预锂化氧化亚硅负极材料的制备方法与流程

本发明涉及锂离子电池负极材料,尤其涉及一种预锂化氧化亚硅负极材料的制备方法。

背景技术:

1、氧化亚硅作为锂离子负极材料由于具有高容量而得到广泛的关注。目前,随着电动汽车的普及,对高能量密度锂离子电池的需求日益增长,氧化亚硅负极材料的使用也随之日益增加。但是氧化亚硅在循环首次嵌锂过程中会形成大量的锂硅酸盐相,这些物质在后续循环过程中是不可逆的,致使其首次库伦效率较低。因此,氧化亚硅材料作为锂离子电池负极材料一般需要先进行预镁或预锂,提前生成镁硅酸盐或锂硅酸盐,减少首次嵌锂过程中的不可逆容量的产生,提高材料首效。但是,由于镁离子或锂离子在结构稳定的固态氧化亚硅内部扩散能垒较高,需要在镁或锂的浓度较高且温度较高情况下完成,此过程会使氧化亚硅的稳定结构遭遇破坏,导致其循环性能的下降。

技术实现思路

1、基于背景技术存在的技术问题,本发明提出了一种预锂化氧化亚硅负极材料的制备方法,制得的负极材料兼具高首效和高循环性能的特点。

2、本发明提出的一种预锂化氧化亚硅负极材料的制备方法,包括以下步骤:

3、s1、将氧化亚硅粉末加入海藻酸钠溶液中,搅拌均匀,然后加入交联剂溶液搅拌反应,得到水凝胶a;

4、s2、将所述水凝胶a在惰性气氛下加热至一定温度,得到硅碳复合材料b;

5、s3、将所述硅碳复合材料b与预锂溶液混合后搅拌均匀,形成混合浆料,然后在惰性气氛中、于一定温度下喷雾干燥,得到预锂化硅碳复合材料c;

6、s4、将所述预锂化硅碳复合材料c与锂源混合后,在惰性气氛下煅烧,即得。

7、优选地,s1中,氧化亚硅粉末与海藻酸钠的质量比为(5~10):1;s1中,海藻酸钠溶液的固含量为0.1%~25%;s1中,交联剂溶液为氯化钙溶液、硝酸钙溶液、硝酸银溶液中的至少一种,交联剂溶液的浓度为0.01mol/l~1mol/l。

8、优选地,所述交联剂溶液与海藻酸钠溶液的体积比为1:(3-5)。

9、优选地,s1中,搅拌速度为100r/min~800r/min。

10、优选地,s1中,将氧化亚硅粉末与海藻酸钠溶液混合后搅拌的搅拌时间为1h~5h。

11、其中,海藻酸钠溶液的配制方法为常规方法,具体可以是:将海藻酸钠加入去离子水中,以100~800r/min的搅拌速度搅拌形成均一溶液,得到海藻酸钠溶液。

12、优选地,s2中,加热至400℃~700℃。

13、优选地,s2中,加热的升温速率为3℃/min~10℃/min。

14、优选地,s3中,所述混合浆料的固含量为50%~70%。

15、优选地,s3中,所述预锂溶液是将锂粉溶解在螯合剂溶液中得到,其中螯合剂溶液的浓度为0.1mol/l~1mol/l,螯合剂与锂粉的质量比为(5~25):2。

16、优选地,所述螯合剂为萘、联苯、4-甲基联苯、3-甲基联苯、二甲基萘、2-甲基萘中的至少一种;所述锂粉的粒度为1μm~100μm;所述螯合剂溶液是将螯合剂溶解在溶剂中得到,所述溶剂为四氢呋喃、4-甲基四氢呋喃、2-甲基四氢呋喃中的至少一种。

17、优选地,s3中,所述预锂溶液是将锂粉加入螯合剂溶液中,搅拌直至完全溶解得到,其中螯合剂溶液是将螯合剂加入溶剂中搅拌均匀得到。

18、优选地,所述预锂溶液、螯合剂溶液的制备过程中,搅拌速度为100r/min~800r/min。

19、优选地,所述预锂溶液、螯合剂溶液的制备是在25℃~45℃恒温条件进行。

20、优选地,s3中,将所述硅碳复合材料b与预锂溶液混合后搅拌的搅拌时间为1h~10h。

21、优选地,s3中,搅拌速度为100r/min~800r/min。

22、优选地,s3中,喷雾干燥的温度为200℃~500℃。

23、优选地,s4中,所述预锂化硅碳复合材料c与锂源的质量比为(2.5~15):1;s4中,所述锂源为氢化锂、氮化锂、正硅酸锂、叠氮化锂中的至少一种。

24、优选地,s4中,煅烧的具体步骤包括:先加热至第一煅烧温度,保温煅烧0.1h~1h,再降温至第二煅烧温度,保温煅烧1.5h~5h,其中第一煅烧温度为600℃~800℃,第二煅烧温度为450℃~650,且第一煅烧温度-第二煅烧温度≥100℃。

25、优选地,s4中,加热的升温速率为3℃/min~10℃/min。

26、优选地,s4中,降温速率为1℃/min~15℃/min。

27、一种预锂化氧化亚硅负极材料,由所述的制备方法制得。

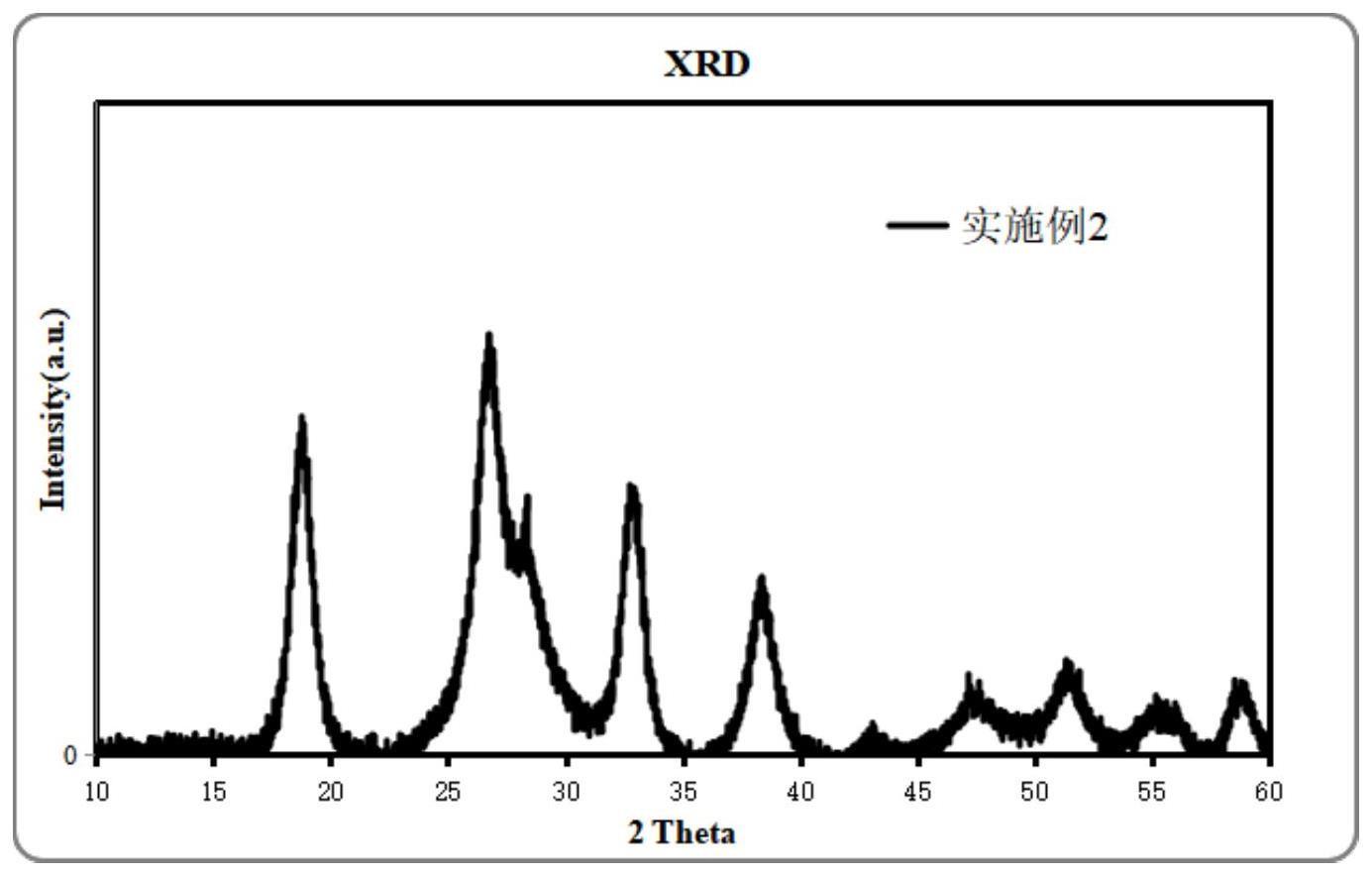

28、本发明针对锂离子电池负极的氧化亚硅材料在首次循环过程中效率较低,影响电极材料的使用,目前主要通过预镁或预锂进行提升首效,但传统工艺采用单一锂源进行预锂,预锂浓度高易发生氧化亚硅还原形成大硅晶粒,不利于材料循环性能,或者预锂浓度低则首效低不利于高能量密度电池制备的问题。本发明采用低浓度预锂溶液采用气氛喷雾干燥进行预锂和采用粉末锂源进行固相烧结预锂两种预锂方式相结合,在整个预锂过程中氧化亚硅颗粒内部锂浓度呈梯度分布,减少了锂源的浓度,降低了氧化亚硅的还原,且采用变温固相烧结,进一步减小材料晶粒,因此该技术预锂后氧化亚硅为非晶或小晶粒。该技术所制备的非晶或小晶粒氧化亚硅碳材料具有内部结构均匀且预锂量高,具有循环性能好,首效高的特点,且材料表面致密的高导电碳层可以抑制材料在充放电循环过程中的膨胀和减少副反应提升材料的循环性能。

29、本发明的有益效果如下:

30、本发明采用凝胶交联剂致使海藻酸钠交联形成水凝胶,高粘度水凝胶固定氧化亚硅后,经过低温原位碳化,形成致密均匀的高导电碳层,该温度下未达到氧化亚硅歧化温度不会产生晶体硅;且本发明采用低浓度预锂溶液采用气氛喷雾干燥进行预锂和采用锂源进行固相烧结预锂两种预锂方式相结合,由于低浓度预锂溶液的电势低于锂源,因此与锂源相比预锂溶液的预锂起始临界温度更低,同温度下扩散速度更快,因此通过先经过低浓度预锂溶液低温喷雾干燥预锂、再进行固相烧结预锂的方法,在整个预锂过程中氧化亚硅颗粒内部锂浓度呈梯度分布,减少了锂源的浓度,降低了氧化亚硅的还原,同时氧化亚硅表面形成致密均匀的高导电碳层进一步抑制了氧化亚硅的还原过程,因此该技术预锂后氧化亚硅为非晶或小晶粒;此外,本发明还采用了先高温后低温变温预锂工艺,高温阶段锂可以快速向硅碳复合材料内部扩散,减少硅碳复合材料表面的锂源浓度,减少氧化亚硅的还原,在经过短时间高温快速扩散后,转变为低温阶段提供扩散能量,且温度低于氧化亚硅歧化温度,减少了氧化亚硅的成核生长。

31、传统工艺采用单一锂源进行预锂,预锂浓度高易发生氧化亚硅还原形成大硅晶粒,不利于材料循环性能,或者预锂浓度低则首效低不利于高能量密度电池制备。本发明通过对预锂化氧化亚硅负极材料的制备方法进行优化,使所制备的非晶或小晶粒氧化亚硅碳材料具有内部结构均匀且预锂量高,具有循环性能好,首效高的特点,且材料表面致密的高导电碳层可以抑制材料在充放电循环过程中的膨胀和减少副反应提升材料的循环性能。由此,本发明的预锂化氧化亚硅负极材料可以兼具高首效和高循环性能的特点。

- 还没有人留言评论。精彩留言会获得点赞!