一种机制砂生产过程中尾渣制备免烧砖的方法与流程

1.本发明涉及建筑节能保温隔热材料技术领域,具体为一种机制砂生产过程中尾渣制备免烧砖的方法。

背景技术:

2.机制砂是指通过制砂机和其它附属设备加工而成的砂子,成品更加规则,可以根据不同工艺要求加工成不同规则和大小的砂子,更能满足日常需求。机制砂要有专业的设备才能制出合格适用的砂石。

3.机制砂原料取材广泛,主要有岩石、尾矿和废弃建筑混凝土,通过制砂工艺生产得到复合质量标准的机制砂。

4.机制砂在生产过程中会产生大量的尾渣,如果直接将大量的尾渣进行废弃,不仅会造成环境的污染,占用大量的土地面积,同时,又造成资源的大量浪费。

5.墙体材料在建筑材料中的用量占据着非常大的比例,它是构成建筑业的重要组成部分,随着社会的发展和人类的不断进步,地球上的各种资源、环境的压力也越来越大,因此,提高资源利用率,使用环境友好型的环保墙体材料是当前的发展趋势。

6.随着世界各国节能减排的呼声越来越高,免烧砖通过其成本低、工艺简单、绿色环保的特点被越来越广泛的应用,采用免烧砖作为墙体材料具有节约资源、环保、节能等多中特点,符合当前的发展需求。

7.现有技术申请号201510799709.7,本发明提供了免烧砖及其制备方法,属于环保建材领域,其主要含有水泥10%~15%,粉渣15%~20%,渣50%~55%,熟石灰7%~12%,固化剂3%~5%,激发剂0.3~1%,渣经生活垃圾焚烧后收集并筛选,与水泥、熟石灰等混合均匀加压成型。本发明提供的免烧砖及其制备方法通过对制备过程中的粉渣和渣进行均匀的混合,使制作出的免烧砖密实紧致,各处的耐压程度均一,不易发生裂缝或断裂现象,利于免烧砖的使用推广。整个免烧砖主要由焚烧后的生活垃圾炉渣制成,既解决了生活垃圾焚烧炉渣的处理问题,同时又节约了传统砖制造时消耗的土方。然而,你制备的免烧砖的保温性能相对较差,抗压强度有待提高。

8.基于此,我们提出了一种机制砂生产过程中尾渣制备免烧砖的方法,希冀解决现有技术中的不足之处。

技术实现要素:

9.解决的技术问题

10.针对现有技术的不足,本发明提供了一种机制砂生产过程中尾渣制备免烧砖的方法。

11.(二)技术方案

12.为实现上述的目的,本发明提供如下技术方案:

13.一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

14.(1)配料:按重量百分比计包括:水泥6-8%、粉煤灰7-10%、膨胀珍珠岩2-4%、木质素磺酸盐减水剂0.3-0.5%,其余为为改性复合尾渣,水料比为10-15:100;

15.(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

16.(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

17.(4)将第二混合料注入模具中,进行压制成型,得到免烧砖坯;

18.(5)将免烧砖坯进行养护,养护完成,得到成品。

19.作为进一步的技术方案,所述改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。

20.作为进一步的技术方案,所述改性尾渣制备方法为:

21.将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;

22.将改性剂添加到清水中,配制得到改性溶液;

23.将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理4-5小时,然后进行抽滤,洗涤,干燥,得到改性尾渣。

24.作为进一步的技术方案:所述改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌15-20min,然后再升温至118-125℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。

25.作为进一步的技术方案,所述催化剂为氢化钠;

26.所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为12-15:6-8:0.3-0.6:2-3:1-2;

27.所述浓硫酸质量分数为65%。

28.作为进一步的技术方案,改性剂、清水混合质量比为1-3:10。

29.作为进一步的技术方案:所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为8-12:1-1.8:30。

30.作为进一步的技术方案:所述的压力浸渍为在压力为4-6mpa,温度为75-80℃下进行浸渍处理。

31.作为进一步的技术方案,所述压制压力为12-15mpa。

32.作为进一步的技术方案,所述养护时间为7天,养护温度为30-35℃。

33.(三)有益效果

34.与现有技术相比,本发明提供了一种机制砂生产过程中尾渣制备免烧砖的方法,具备以下有益效果:本发明制备的免烧砖不仅具有优异的保温性能,同时,还具有优异的抗压强度,应用范围得到极大的扩张,本发明中采用的粗细粉煤灰的结合,其中的活性成分与水泥能够发生火山灰反应,形成胶凝物质,使免烧砖的强度得到进一步的提高。

附图说明

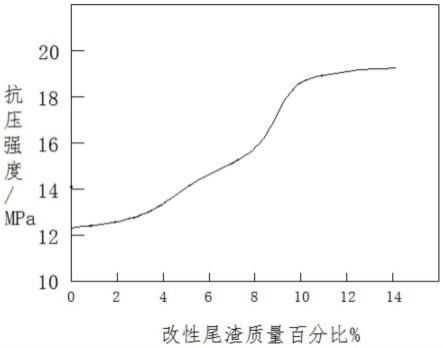

35.图1为对比改性复合尾渣中改性尾渣质量占比对于抗压强度影响图。

具体实施方式

36.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

38.(1)配料:按重量百分比计包括:水泥6-8%、粉煤灰7-10%、膨胀珍珠岩2-4%、木质素磺酸盐减水剂0.3-0.5%,其余为为改性复合尾渣,水料比为10-15:100;木质素磺酸盐减水剂的加入,会伴随产生一定量的微气泡,通过产生的微细气泡被木质素磺酸盐减水剂定向吸附的分子膜所包裹住,同时能够和水泥质点吸附膜携带相同的电荷,这使得微气泡与水泥颗粒间会由于电荷之间的斥力促使水泥颗粒进一步的分散开来,这就能够显著的增加了水泥颗粒间的滑动能力,从而,能够提高搅拌润滑性,各原料组分之间能够更加均匀的分散开来,制成的免烧砖性能也更加均衡。

39.本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

40.本发明中通过采用一定质量比的粗细粉煤灰进混配,能够增强免烧砖的组分结合性,主要是通过促进火山灰反应生成c-s-h胶体,通过c-s-h胶体在水的促进流动作用下,会对改性尾渣缝隙结构内进行填充,从而极大的提高了免烧砖的致密度,通过致密度的提高,能够显著的改善提高免烧砖的抗压强度。

41.通过膨胀珍珠岩的引入,能够提高免烧砖的保温隔热效果,本发明采用改性复合尾渣与膨胀珍珠岩的结合,使得制备的免烧砖的平均导热系数为1.21w/(m

·

k)左右,使得免烧砖的保温性能具有明显的提高。

42.(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

43.(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

44.(4)将第二混合料注入模具中,进行压制成型,所述压制压力为12-15mpa,得到免烧砖坯;

45.(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为30-35℃,养护完成,得到成品。

46.改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。

47.改性尾渣制备方法为:

48.将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;

49.将改性剂添加到清水中,配制得到改性溶液;

50.将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理4-5小时,压力浸渍为在压力为4-6mpa,温度为75-80℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。

51.纳米高岭土作为成本较低的纳米材料,主要由四面体和八面体配位的二氧化硅和氧化铝组成。通过引入一定量的纳米高岭土,依靠纳米高岭土的纳米材料的尺寸效应,同时拥有独特的火山灰效应及晶核效应,能够有助于反应促进形成凝胶,能够持续的推动水化

反应的进行,生成更多稳定的水化产物,形成三维凝胶网络结构,并且,形成的凝胶物质与改性尾渣颗粒相互交织形成更加稳定的结构,并且,能够将还没有反应的原料颗粒进行包裹在一起,提高各组分之间的结合性能。

52.改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌15-20min,然后再升温至118-125℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。

53.改性剂对于尾渣的处理,主要是通过破坏尾渣中的玻璃体,释放尾渣中的活化能,促进各种原料之间发生水化反应,从而,提高各原料组分之间的结合性能,通过引入分散剂,能够促进各原料间混合均匀,能够在较少水用量条件下促进水分子的扩散和均匀分布。

54.为了节约成本,提高经济效益,在免烧砖中水泥用量相对较少,因此,免烧砖成型后的初期强度相对较低,由于较低的强度,在搬运过程中,极易破坏免烧砖,而本发明通过对尾渣的改性处理,能够大幅度的加速了水泥的水化反应,从而快速的提高了免烧砖的早期强度,进而提高了免烧砖的成品率,避免了早期免烧砖的搬运对免烧砖破坏的现象发生。

55.催化剂为氢化钠;

56.所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为12-15:6-8:0.3-0.6:2-3:1-2;

57.所述浓硫酸质量分数为65%。

58.改性剂、清水混合质量比为1-3:10。

59.所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为8-12:1-1.8:30。

60.免烧砖尺寸为200mm

×

100mm

×

50mm;

61.本发明采用的纳米高岭土成分参数:

62.表1

[0063][0064][0065]

以下为具体实施例:

[0066]

实施例1

[0067]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0068]

(1)配料:按重量百分比计包括:水泥6%、粉煤灰7%、膨胀珍珠岩2%、木质素磺酸盐减水剂0.3%,其余为为改性复合尾渣,水料比为10:100;

[0069]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0070]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0071]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0072]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为12-15mpa,得到免

烧砖坯;

[0073]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为30℃,养护完成,得到成品。

[0074]

改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。改性尾渣制备方法为:将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;将改性剂添加到清水中,配制得到改性溶液;将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理4小时,压力浸渍为在压力为4mpa,温度为75℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌15min,然后再升温至118℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。催化剂为氢化钠;所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为12:6:0.3:2:1;所述浓硫酸质量分数为65%。改性剂、清水混合质量比为1:10。所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为8:1:30。

[0075]

实施例2

[0076]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0077]

(1)配料:按重量百分比计包括:水泥6.5%、粉煤灰7.2%、膨胀珍珠岩2.5%、木质素磺酸盐减水剂0.35%,其余为为改性复合尾渣,水料比为12:100;

[0078]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0079]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0080]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0081]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为12-15mpa,得到免烧砖坯;

[0082]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为31℃,养护完成,得到成品。

[0083]

改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。改性尾渣制备方法为:将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;将改性剂添加到清水中,配制得到改性溶液;将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理4.5小时,压力浸渍为在压力为4.2mpa,温度为76℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌16min,然后再升温至120℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。催化剂为氢化钠;所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为13:6.4:0.4:2.5:1.2;所述浓硫酸质量分数为65%。改性剂、清水混合质量比为1.5:10。所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为9:1.2:30。

[0084]

实施例3

[0085]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0086]

(1)配料:按重量百分比计包括:水泥7%、粉煤灰8%、膨胀珍珠岩3%、木质素磺酸盐减水剂0.4%,其余为为改性复合尾渣,水料比为12:100;

[0087]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0088]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0089]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0090]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为13mpa,得到免烧砖坯;

[0091]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为32℃,养护完成,得到成品。

[0092]

改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。改性尾渣制备方法为:将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;将改性剂添加到清水中,配制得到改性溶液;将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理4.5小时,压力浸渍为在压力为5mpa,温度为77℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌18min,然后再升温至121℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。催化剂为氢化钠;所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为14:7:0.5:2.5:1.6;所述浓硫酸质量分数为65%。改性剂、清水混合质量比为2:10。所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为10:1.4:30。

[0093]

实施例4

[0094]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0095]

(1)配料:按重量百分比计包括:水泥7.5%、粉煤灰8%、膨胀珍珠岩2.8%、木质素磺酸盐减水剂0.45%,其余为为改性复合尾渣,水料比为13:100;

[0096]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0097]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0098]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0099]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为12-15mpa,得到免烧砖坯;

[0100]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为32℃,养护完成,得到成品。

[0101]

改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。改性尾渣制备方法为:将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;将改性剂添加到清水

中,配制得到改性溶液;将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理4.5小时,压力浸渍为在压力为5mpa,温度为78℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌18min,然后再升温至120℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。催化剂为氢化钠;所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为13:7:0.4:2.5:1.8;所述浓硫酸质量分数为65%。改性剂、清水混合质量比为2:10。所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为10:1.5:30。

[0102]

实施例5

[0103]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0104]

(1)配料:按重量百分比计包括:水泥8%、粉煤灰10%、膨胀珍珠岩4%、木质素磺酸盐减水剂0.5%,其余为为改性复合尾渣,水料比为15:100;

[0105]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0106]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0107]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0108]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为15mpa,得到免烧砖坯;

[0109]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为35℃,养护完成,得到成品。

[0110]

改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。改性尾渣制备方法为:将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;将改性剂添加到清水中,配制得到改性溶液;将细尾渣粉、纳米高岭土依次添加到改性溶液中,进行压力浸渍处理5小时,压力浸渍为在压力为6mpa,温度为80℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌20min,然后再升温至125℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。催化剂为氢化钠;所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为15:8:0.6:3:2;所述浓硫酸质量分数为65%。改性剂、清水混合质量比为3:10。所述的细尾渣粉、纳米高岭土、改性溶液混合的质量比为12:1.8:30。

[0111]

对比例1:

[0112]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0113]

(1)配料:按重量百分比计包括:水泥7%、粉煤灰8%、膨胀珍珠岩2.8%、木质素磺酸盐减水剂0.4%,其余为为尾渣,水料比为12:100;

[0114]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0115]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0116]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0117]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为13mpa,得到免烧砖坯;

[0118]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为32℃,养护完成,得到成品。

[0119]

对比例2

[0120]

一种机制砂生产过程中尾渣制备免烧砖的方法,包括以下步骤:

[0121]

(1)配料:按重量百分比计包括:水泥7%、粉煤灰8%、膨胀珍珠岩2.8%、木质素磺酸盐减水剂0.4%,其余为为改性复合尾渣,水料比为12:100;

[0122]

本发明中采用的粉煤灰为粗粉煤灰与细粉煤灰混合得到,其中,粗粉煤灰与细粉煤灰混合质量比为1:5;

[0123]

(2)预搅拌:将上述除了水之外的原料依次添加到搅拌机中进行预搅拌处理,得到第一混合料;

[0124]

(3)向第一混合料中添加水,然后再进行继续搅拌,得到第二混合料;

[0125]

(4)将第二混合料注入模具中,进行压制成型,所述压制压力为13mpa,得到免烧砖坯;

[0126]

(5)将免烧砖坯进行养护,所述养护时间为7天,养护温度为32℃,养护完成,得到成品。

[0127]

改性复合尾渣由90%尾渣与10%的改性尾渣经过高速搅拌机混合得到。改性尾渣制备方法为:将尾渣添加到研磨机中进行研磨处理,得到细尾渣粉;将改性剂添加到清水中,配制得到改性溶液;将细尾渣粉添加到改性溶液中,进行压力浸渍处理4-5小时,压力浸渍为在压力为5mpa,温度为77℃下进行浸渍处理,然后进行抽滤,洗涤,干燥,得到改性尾渣。改性剂制备方法为:首先,向反应釜中添加聚乙二醇单甲醚,调节温度至80℃,保温10min,然后再添加环氧氯丙烷和催化剂,以120r/min转速进行搅拌18min,然后再升温至121℃,继续搅拌1.5小时,然后再降温至105℃,添加六亚甲基四胺,继续反应5小时,然后再添加浓硫酸,在温度105℃下反应10小时,结束反应,调节ph至中性,经过水洗,干燥,即得。催化剂为氢化钠;所述聚乙二醇单甲醚、环氧氯丙烷、催化剂、六亚甲基四胺、浓硫酸混合质量比为14:7:0.5:2.5:1.6;所述浓硫酸质量分数为65%。改性剂、清水混合质量比为2:10。所述的细尾渣粉、改性溶液混合的质量比为1:3。

[0128]

试验:

[0129]

根据gb/t 2542-2012国家标准对实施例免烧砖的密度进行检测:

[0130]

表2

[0131] 密度kg/m3实施例11638.24实施例21654.15实施例31650.07实施例41649.35

实施例51651.27

[0132]

由表2可以看出,本发明制备的免烧砖具有相对较高的密度。

[0133]

抗压强度测试

[0134]

依据gb/t 2542-2012国家标准对实施例与对比例试样免烧砖抗压强度进行检测:

[0135]

表3

[0136] 抗压强度mpa实施例318.65对比例112.23对比例216.81

[0137]

由表3可以看出,本发明制备的免烧砖具有优异的抗压强度。

[0138]

抗冻融试验

[0139]

参照gb/t2542-2012的标准对实施例与对比例试样进行试验,25次冻融循环后,对比:

[0140]

表4

[0141] 强度损失率%实施例315.2对比例122.3对比例218.4

[0142]

由表4可以看出,本发明制备的免烧砖具有优异的抗冻融性能。

[0143]

以实施例3为基础试样,对比改性复合尾渣中改性尾渣质量占比对于抗压强度影响,如图1。

[0144]

由图1可以看出,在改性尾渣质量占比由0-10%时,抗压强度快速提高,但是,超过10%以后,免烧砖抗压强度提升较为缓慢,但是成本不断增加,经济效益反而降低,因此,改性尾渣质量占比为10%为最适宜的。

[0145]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1