一种耐腐蚀陶瓷过滤板及其制备方法与流程

本发明属于陶瓷膜,具体涉及一种耐腐蚀陶瓷过滤板及其制备方法。

背景技术:

1、陶瓷过滤板又称陶瓷滤膜、陶板、陶瓷板、滤板等,是一种新型过滤介质,已经广泛应用于金属精矿、非金属精矿等矿山精矿的过滤脱水及煤炭、精细化工、造纸、制药、化纤、食品、环保等行业的固液分离。

2、现有陶瓷过滤板在磷矿洗料筛选中,因长期被磷酸矿浸泡中,十分易被磷酸侵蚀,且难以承受过程频繁反冲洗中硝酸的侵蚀导致强度迅速衰减,从而影响使用寿命的问题,因此需要对现有的陶瓷过滤板进行改进,以增强其耐腐蚀性,从而延长其使用寿命。

技术实现思路

1、针对现有技术中存在的不足,本发明所要解决的技术问题在于提供一种耐腐蚀陶瓷过滤板的制备方法,使得制备的陶瓷过滤板即能满足磷酸矿选矿分离细度要求,同时能有效减缓过滤衰减问题,提高过滤效率。本发明所要解决的另一技术问题是提供一种上述方法获得的陶瓷过滤板。本发明还要解决一技术问题是提供一种上述陶瓷过滤板的应用。

2、为了解决上述技术问题,本发明采用的技术方案如下:

3、一种制备耐腐蚀陶瓷过滤板的方法,步骤如下:

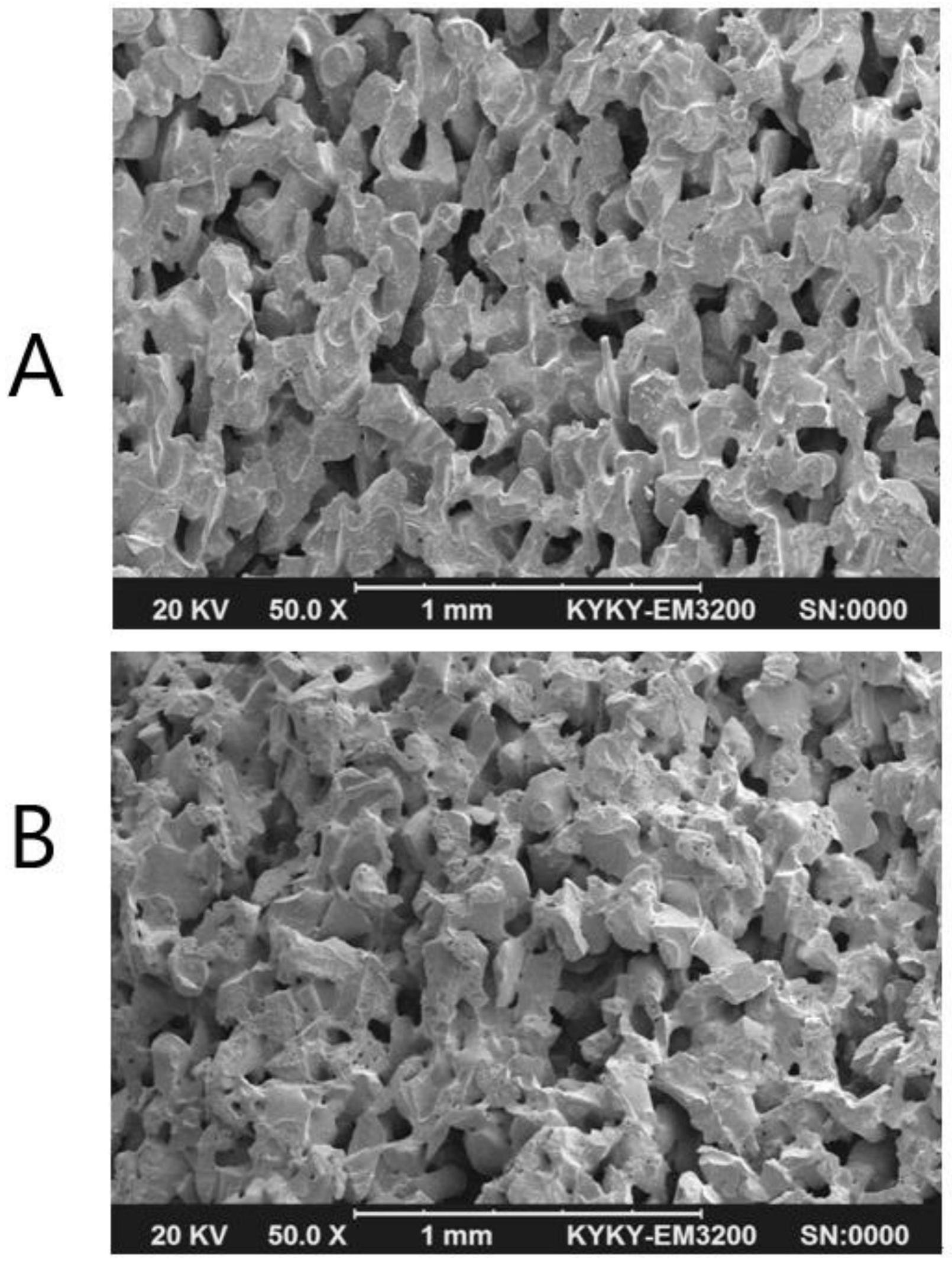

4、1)支撑体坯体的制备

5、将短切纤维用搅拌器搅拌分散在水中,加入润滑剂、高温结合剂、高温助烧剂,搅拌配制成浆液,再加入骨料、造孔剂和增塑剂,搅拌混合均匀,放料后常温陈腐,陈腐后进行压机成型,压制成支撑体泥坯坯体;

6、2)支撑体坯体的烧结

7、干燥室内烘干坯体;干燥后进行烧结,烧结温度为1550-1650℃,烧结保温时间为1-8h,制得陶瓷过滤板支撑体;

8、3)过渡层的制备

9、将骨料与分散剂、稳定剂、助烧剂、水混合,经超声处理后分散,加入到球磨机中混合形成悬浮浆料a;将悬浮浆料a加入真空搅拌桶内,进行真空搅拌排气后放入浸浆池内,将需要上膜的一面朝下浸渍在浆料里进行浸膜;将浸渍好过渡层的过滤板进行干燥;将干燥的过滤板进行烧制,烧结温度为1350-1450℃,烧结保温时间为1-5h,制得带过渡层的陶瓷过滤板;

10、4)分离层的制备

11、骨料与分散剂、稳定剂、助烧剂、水混合,经超声处理后分散,加入到球磨机中混合形成悬浮浆料b;采用手动气动喷枪将悬浮浆料b均匀喷涂在过渡层膜上形成分离层;将喷涂好分离层的过滤板进行干燥;将干燥的过滤板进行烧制,烧结温度为1250-1300℃,烧结保温时间为1-3h,制得带过渡层、分离层的陶瓷过滤板制品。

12、所述支撑体包括以下原料及其质量份数:骨料80-95份,增韧剂1-6份;高温结合剂1-6份,高温助烧剂2-10份,造孔剂2-5份,润滑剂3-6份,增塑剂3-6份,水10-40份。

13、所述骨料为高纯al2o3颗粒或高纯sic颗粒;高温结合剂选自精选高岭土、硅微粉;高温助烧剂选自高纯al2o3微粉、高纯sic微粉中的一种或其组合;造孔剂选自有机玻璃微球、碳粉、石墨粉中的一种或其组合;润滑剂选自桐油、甘油中的一种或其组合;增塑剂选自聚乙烯醇、hpmc中的一种或其组合;增韧剂选自为短切氧化铝纤维。

14、所述过渡层包括以下原料及其质量份数:骨料80-90份,助烧剂5-20份,分散剂2-8份,稳定剂2-10份,水30-50份。

15、所述骨料为高纯al2o3粉或高纯sic粉中;助烧剂为精选高岭土,分散剂为无水乙醇、cmc、水玻璃中的一种或其组合;稳定剂为pva、hpmc中的一种或其组合。

16、所述分离层包括以下原料及其质量份数:骨料78-85份,助烧剂5-12份,分散剂2-8份,稳定剂3-6份,水30-50份。

17、所述骨料为高纯al2o3微粉或高纯zro2微粉;助烧剂选自低钠易烧结纳米氧化铝、y-tzp,分散剂选自pam、paa中的一种或其组合;稳定剂选自pva、cmc中的一种或其组合。

18、所述的制备耐腐蚀陶瓷过滤板的方法,步骤如下:

19、1)将短切纤维用搅拌器搅拌分散在水中,加入润滑剂、高温结合剂、高温助烧剂,搅拌10-30min配制成浆液,再加入骨料、造孔剂和增塑剂,搅拌混合均匀,放料后常温陈腐36-72h,陈腐后进行压机15-25mpa保压5-60s成型,压制成支撑体泥坯坯体;

20、2)干燥室内烘干坯体,烘干温度为60-100℃,烘干时间为48-72h,烘干坯体后水分流失97%以上进行烧结,按120℃/h进行烧制,烧结温度为1550-1650℃,烧结保温时间为1-8h,制得陶瓷过滤板支撑体;

21、3)将过渡层的骨料与分散剂、稳定剂、助烧剂、水混合,经超声处理后分散0.5-2h,加入到球磨机中混合5~20h形成悬浮浆料a;将所述悬浮浆料a加入真空搅拌桶内,进行真空搅拌10-60min排气减少膜面气泡孔洞缺陷,后放入浸浆池内,将需要上膜的一面朝下浸渍在浆料里,进行2-30s厚度在100-500μm浸膜制得带过渡层的陶瓷过滤板;将浸渍好过渡层的过滤板进行80-120℃的微波干燥;将微波干燥的过滤板进行180℃/h进行烧制,烧结温度为1350-1450℃,烧结保温时间为1-5h,制得带过渡层的陶瓷过滤板;

22、4)将分离层的骨料与分散剂、稳定剂、助烧剂、水混合,经超声处理后分散0.5-3h,加入到球磨机中混合5~20h形成悬浮浆料b;采用手动气动喷枪,调节压力在0.3-0.5mpa压力下,将悬浮浆料b均匀喷涂在过渡层膜上形成分离层,厚度在100-300μm;制得带过渡层、分离层的陶瓷过滤板;将喷涂好分离层的过滤板进行80-120℃的微波干燥;将微波干燥的过滤板进行180-300℃/h进行烧制,烧结温度为1250-1300℃,烧结保温时间为1-3h,制得带过渡层、分离层的陶瓷过滤板制品。

23、所述的制备耐腐蚀陶瓷过滤板的方法所获得的耐腐蚀陶瓷过滤板。

24、所述的耐腐蚀陶瓷过滤板在过滤分离工艺中的应用。

25、有益效果:与现有技术相比,本发明的技术优势在于:

26、1)本发明的陶瓷过滤板采用梯度过滤结构:过滤结构上支撑体+过渡层+分离层形成一体梯度微孔结构,外层分离层利用过滤架桥原理过滤矿料,即能满足磷酸矿选矿分离细度要求,同时梯度结构有效减缓了过滤衰减问题,过滤效率高。

27、2)本发明采用高纯度低钠氧化铝或高纯碳化硅粉等耐酸腐蚀性材料作为骨料支撑材料,减少含钾、钠、钙、镁助烧剂使用,配合优选高温纯氧化铝微粉与碳化硅微粉作为助烧剂制作载体,进行高温反应烧结(达1650℃)制作的陶瓷过滤板具有高耐腐蚀性、高通量、易清洗等优势。

技术特征:

1.一种制备耐腐蚀陶瓷过滤板的方法,其特征在于,步骤如下:

2.根据权利要求1所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,所述支撑体包括以下原料及其质量份数:骨料80-95份,增韧剂1-6份;高温结合剂1-6份,高温助烧剂2-10份,造孔剂2-5份,润滑剂3-6份,增塑剂3-6份,水10-40份。

3.根据权利要求2所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,所述骨料为高纯al2o3颗粒或高纯sic颗粒;高温结合剂选自精选高岭土、硅微粉;高温助烧剂选自高纯al2o3微粉、高纯sic微粉中的一种或其组合;造孔剂选自有机玻璃微球、碳粉、石墨粉中的一种或其组合;润滑剂选自桐油、甘油中的一种或其组合;增塑剂选自聚乙烯醇、hpmc中的一种或其组合;增韧剂选自为短切氧化铝纤维。

4.根据权利要求1所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,所述过渡层包括以下原料及其质量份数:骨料80-90份,助烧剂5-20份,分散剂2-8份,稳定剂2-10份,水30-50份。

5.根据权利要求4所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,所述骨料为高纯al2o3粉或高纯sic粉中;助烧剂为精选高岭土,分散剂为无水乙醇、cmc、水玻璃中的一种或其组合;稳定剂为pva、hpmc中的一种或其组合。

6.根据权利要求1所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,所述分离层包括以下原料及其质量份数:骨料78-85份,助烧剂5-12份,分散剂2-8份,稳定剂3-6份,水30-50份。

7.根据权利要求6所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,所述骨料为高纯al2o3微粉或高纯zro2微粉;助烧剂选自低钠易烧结纳米氧化铝、y-tzp,分散剂选自pam、paa中的一种或其组合;稳定剂选自pva、cmc中的一种或其组合。

8.根据权利要求1所述的制备耐腐蚀陶瓷过滤板的方法,其特征在于,步骤如下:

9.权利要求1-8任一项所述的制备耐腐蚀陶瓷过滤板的方法所获得的耐腐蚀陶瓷过滤板。

10.权利要求9所述的耐腐蚀陶瓷过滤板在过滤分离工艺中的应用。

技术总结

本发明公开了一种耐腐蚀陶瓷过滤板及其制备方法,属于陶瓷膜技术领域。本发明的陶瓷过滤板采用梯度过滤结构:过滤结构上支撑体+过渡层+分离层形成一体梯度微孔结构,外层分离层利用过滤架桥原理过滤矿料,即能满足磷酸矿选矿分离细度要求,同时梯度结构有效减缓了过滤衰减问题,过滤效率高。本发明采用高纯度低钠氧化铝或高纯碳化硅粉等耐酸腐蚀性材料作为骨料支撑材料,减少含钾、钠、钙、镁助烧剂使用,配合优选高温纯氧化铝微粉与碳化硅微粉作为助烧剂制作载体,进行高温反应烧结制作的陶瓷过滤板具有高耐腐蚀性、高通量、易清洗等优势。

技术研发人员:陈名祥,王节,冯家迪

受保护的技术使用者:江苏省宜兴非金属化工机械厂有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!