一种二次颗粒人造石墨材料及其制备方法与流程

本发明涉及一种二次颗粒人造石墨材料及其制备方法。

背景技术:

1、人造石墨材料因其应用领域和使用要求不同,按照结构的差异分为一次颗粒和二次颗粒,其中二次颗粒一直以来存在一些问题,振实密度低就是其中一个比较突出的问题,在实际使用中,由于人造石墨材料的振实密度低,对后续制作电池时的合浆造成不利的影响,因此电池厂商希望提升振实密度来改善材料本身的加工特性。

2、目前市场上对于提升人造石墨材料振实密度的方法有限,而针对“人造石墨二次颗粒”振实密度的提升更少,一般通过对原料、半成品或成品进行整形或混合高振实密度的一次颗粒来实现,但其作用有限,且副作用明显。例如,一般一次颗粒的振实密度高于二次颗粒,但由于一次颗粒存在能量密度低和比表面大等诸多问题,将一次颗粒和二次颗粒混合,虽然能够提高振实密度,但同时会损失一定的能量密度。因此如何大幅度提升人造石墨二次颗粒的振实密度,变得尤为迫切和重要。

3、cn112758921b通过混合物料提高混合物的振实密度,并非提高人造石墨本身的振实密度,且提升幅度有限。cn112713264a公开了一种再利用石墨碎制备人造石墨负极材料的方法,虽然提及振实密度高的效果,但其重点在于如何将石墨碎进行再利用,且振实密度均在1g/cm3以下。

技术实现思路

1、本发明所解决的问题是克服了现有技术中二次颗粒人造石墨材料的振实密度低的缺陷,提供了一种二次颗粒人造石墨材料及其制备方法。本发明的制备方法有效提高二次颗粒人造石墨材料的振实密度,改善了后续作为负极材料的加工性能;且制备方法简便、易操作、收率高、成本低,易实现工业化生产,无需添加其他组分。

2、在制备人造石墨材料的领域中,技术人员通常会根据实际粒径范围的需求,进行解聚的操作。在研究过程中,发明人发现,由于二次颗粒人造石墨在发生粘接的过程中存在较多空隙,对物料进行解聚分级会使得空隙暴露;发明人创造性地通过控制不同中间品的粒径,有效提高颗粒的暴露率,进而可以提高振实密度。

3、本发明主要通过以下技术方案解决上述问题。

4、本发明提供了一种二次颗粒人造石墨材料的制备方法,其包括以下步骤:

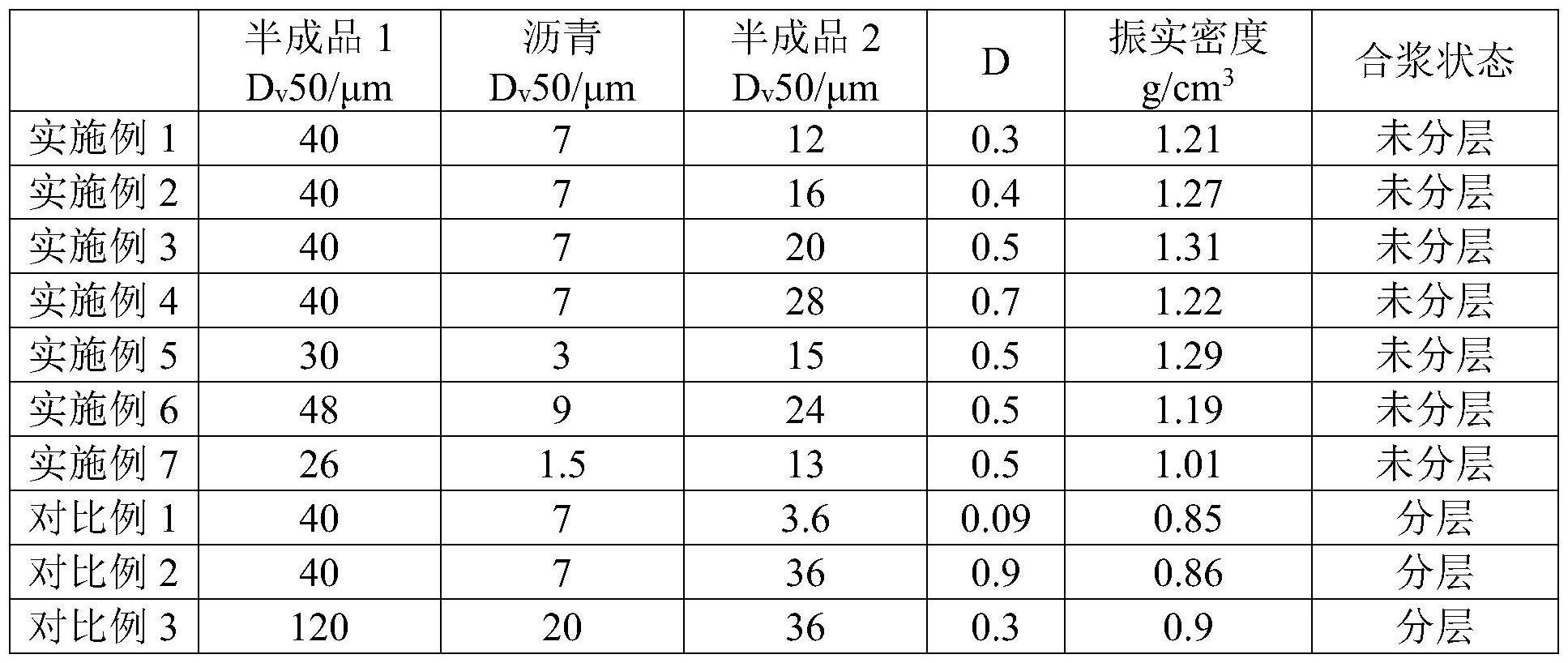

5、(1)将原料焦进行二次造粒,制得半成品1;所述半成品1的dv50为7~100μm;

6、(2)将半成品1解聚分级,制得半成品2;所述半成品2和所述半成品1的粒径比d为0.3~0.7;

7、(3)将半成品2石墨化处理,制得二次颗粒人造石墨材料。

8、步骤(1)中,所述原料焦可为针状焦和/或石油焦。

9、步骤(1)中,所述原料焦的振实密度可为大于0.40g/cm3,优选为0.40~0.70g/cm3,例如0.60g/cm3。

10、步骤(1)中,所述原料焦的粒径可为7~15μm,例如9μm。

11、步骤(1)中,所述二次造粒前还可进行本领域常规的粉碎的操作。

12、步骤(1)中,所述二次造粒的操作可为本领域常规,优选为将原料焦与粘结剂混合、热处理。其中,所述粘结剂可为沥青和/或树脂。

13、其中,所述原料焦和所述粘结剂的用量比可为本领域常规;优选地,所述粘结剂的用量为2~40%,例如10%或16.7%,%是指粘结剂占原料总量的质量百分数。

14、其中,所述粘结剂的dv50可为1~10μm,例如1.5μm、3μm、7μm或9μm。

15、其中,所述热处理的温度优选为400~600℃,例如600℃。

16、其中,所述热处理的时间优选为500~700min,例如600min。

17、步骤(1)中,所述半成品1的dv50优选为20~60μm,例如26μm、30μm、40μm或48μm。本领域技术人员均知晓,dv50越大越容易生产,但实际操作中,为了使得性能更优,往往采用dv50小于30μm的物料,本申请的方案可以提高物料粒径的上限,拓宽了实际加工应用。

18、步骤(2)中,所述解聚分级的操作可为本领域常规;优选地,采用机械磨进行解聚分级。

19、步骤(2)中,所述半成品2和所述半成品1的粒径比d优选为0.3~0.5,例如0.3、0.4或0.5。d是指半成品2的dv50与半成品1的dv50的比值。

20、步骤(2)中,所述半成品2的dv50优选为10-30μm,例如12μm、13μm、15μm、16μm、20μm、24μm或28μm。

21、步骤(3)中,所述石墨化处理的操作可为本领域常规。

22、其中,所述石墨化处理的温度优选为3000~3400℃,例如3200℃。

23、其中,所述石墨化处理的时间优选为24~72h,例如48h。

24、在一些优选实施例中,所述二次颗粒人造石墨材料的制备方法包括以下步骤:

25、(1)将原料焦与粘结剂混合、热处理,制得半成品1;所述原料焦的振实密度为0.40~0.70g/cm3;所述粘结剂的用量为2~40%;所述半成品1的dv50为20~60μm;所述热处理的温度为400~600℃;所述热处理的时间为500~700min;

26、(2)将半成品1解聚分级,制得半成品2;所述半成品2和所述半成品1的粒径比d为0.3~0.5;

27、(3)将半成品2石墨化处理,制得二次颗粒人造石墨材料;所述石墨化处理的温度为3000~3400℃,所述石墨化处理的时间为24~72h。

28、本发明还提供了一种二次颗粒人造石墨材料,其由上述制备方法制得。

29、本发明中,所述二次颗粒人造石墨材料的振实密度可为1.0~1.35g/cm3,例如1.01g/cm3、1.19g/cm3、1.21g/cm3、1.22g/cm3、1.27g/cm3、1.29g/cm3或1.31g/cm3。

30、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

31、本发明所用试剂和原料均市售可得。

32、本发明的积极进步效果在于:

33、本发明从调整石墨自身结构为出发点,通过控制中间物料的粒径,有效提高二次颗粒人造石墨材料的振实密度,改善了后续作为负极材料的加工性能;且制备方法简便、易操作、收率高、成本低,易实现工业化生产,无需添加其他组分。本发明制得的二次颗粒人造石墨材料的振实密度较高,可达到1.0~1.35g/cm3。

技术特征:

1.一种二次颗粒人造石墨材料的制备方法,其特征在于,其包括以下步骤:

2.如权利要求1所述的二次颗粒人造石墨材料的制备方法,其特征在于,步骤(1)中,所述半成品1的dv50为20~60μm,例如26μm、30μm、40μm或48μm。

3.如权利要求1所述的二次颗粒人造石墨材料的制备方法,其特征在于,步骤(2)中,所述半成品2和所述半成品1的粒径比d为0.3~0.5,例如0.3、0.4或0.5;

4.如权利要求1所述的二次颗粒人造石墨材料的制备方法,其特征在于,步骤(1)中,所述原料焦为针状焦和/或石油焦;

5.如权利要求1所述的二次颗粒人造石墨材料的制备方法,其特征在于,步骤(1)中,所述二次造粒前还进行粉碎的操作;

6.如权利要求5所述的二次颗粒人造石墨材料的制备方法,其特征在于,所述粘结剂的用量为2~40%,例如10%,%是指粘结剂占原料总量的质量百分数;

7.如权利要求1所述的二次颗粒人造石墨材料的制备方法,其特征在于,所述石墨化处理的温度为3000~3400℃,例如3200℃;

8.如权利要求1所述的二次颗粒人造石墨材料的制备方法,其特征在于,其包括以下步骤:

9.一种二次颗粒人造石墨材料,其特征在于,其由如权利要求1~8中任一项所述的二次颗粒人造石墨材料的制备方法制得。

10.如权利要求9所述的二次颗粒人造石墨材料,其特征在于,所述二次颗粒人造石墨材料的振实密度为1.0~1.35g/cm3,例如1.01g/cm3、1.19g/cm3、1.21g/cm3、1.22g/cm3、1.27g/cm3、1.29g/cm3或1.31g/cm3。

技术总结

本发明公开了一种二次颗粒人造石墨材料及其制备方法。该制备方法包括以下步骤:(1)将原料焦进行二次造粒,制得半成品1;半成品1的Dv50为7~100μm;(2)将半成品1解聚分级,制得半成品2;半成品2和所述半成品1的粒径比D为0.3~0.7;(3)将半成品2石墨化处理,制得二次颗粒人造石墨材料。本发明的制备方法有效提高二次颗粒人造石墨材料的振实密度,改善了后续作为负极材料的加工性能;且制备方法简便、易操作、收率高、成本低,易实现工业化生产,无需添加其他组分。

技术研发人员:何坤,张秀云,孙文婷,李慧欣

受保护的技术使用者:云南杉杉新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!