纳米晶α-Al2O3粉体制备方法与流程

纳米晶

α-al2o3粉体制备方法

技术领域

1.本发明涉及α-al2o3制备方法技术领域,尤其涉及纳米晶α-al2o3粉体制备方法。

背景技术:

2.纳米晶α-al2o3可用作高强度材料、电子陶瓷及催化剂载体等,因而在商业领域及科学研究领域均有重要的价值,是一种重要的无机材料。α-al2o3粉末通常的制备方法是通过煅烧α-al(oh)3或γ-alooh得到。在煅烧过程中产生一些列中间转变产物,即γ、δ、和θ相,最终得到α-al2o3。由θ-al2o3完全转变为α-al2o3通常需要加热到1200℃以上,制备过程能耗较高。

3.随着高技术陶瓷相关产业的发展,微/纳米级氧化铝的应用领域和市场需求不断增大。氧化铝的制备方法主要有硫酸铝铵热解法、醇铝盐水解法、喷雾热解法、溶胶凝胶法等,但是很多制备技术存在粒径分布较宽,工艺复杂,条件苛刻等问题。

4.因此,有必要设计一种新的方法,实现制备工艺简便,对设备要求较低,降低能源消耗。

技术实现要素:

5.本发明要解决的技术问题是提供纳米α-al2o3粉体制备方法。

6.为解决上述技术问题,本发明的目的是通过以下技术方案实现的:提供纳米晶α-al2o3粉体制备方法,包括:

7.采用去合金化方法在室温下制备纳米晶α-al2o3粉体。

8.其进一步技术方案为:所述采用去合金化方法在室温下制备纳米晶α-al2o3粉体,包括:

9.通过机械化学反应制备fe/α-al2o3复合粉体;

10.对所述fe/α-al2o3复合粉体进行酸洗,去除fe相,以得到纳米晶α-al2o3粉体。

11.其进一步技术方案为:所述通过机械化学反应制备fe/α-al2o3复合粉体,包括:

12.通过机械球磨诱发铝热反应合成fe/α-al2o3复合粉末。

13.其进一步技术方案为:所述通过机械球磨诱发铝热反应合成fe/α-al2o3复合粉末,包括:

14.采用fe2o3粉末和al混合粉末进行配比,以得到混合粉末;

15.将混合粉末置于球磨机中进行球磨,以得到fe/α-al2o3复合粉末。

16.其进一步技术方案为:所述将混合粉末置于球磨机中进行球磨,以得到fe/α-al2o3复合粉末,包括:

17.将混合粉末置于球磨机中,以gcr15钢球作为研磨介质,球料比为30:1,进行球磨,以得到fe/α-al2o3复合粉末。

18.其进一步技术方案为:球磨过程,每球磨一小时,暂停设定时间。

19.其进一步技术方案为:球磨时间为20小时。

20.其进一步技术方案为:所述对所述fe/α-al2o3复合粉体进行酸洗,去除fe相,以得到纳米晶α-al2o3粉体,包括:

21.将所述fe/α-al2o3复合粉体用饱和hcl溶液腐蚀,去除fe相,以得到纳米晶α-al2o3粉体。

22.其进一步技术方案为:所述将所述fe/α-al2o3复合粉体用饱和hcl溶液腐蚀,去除fe相,以得到纳米晶α-al2o3粉体,包括:

23.将所述fe/α-al2o3复合粉体用饱和hcl溶液腐蚀,直至无反应为止,以得到新粉体;

24.用蒸馏水反复冲洗新粉体,过滤后进行干燥,以得到纳米晶α-al2o3粉体。

25.其进一步技术方案为:干燥所用的温度为80℃。

26.本发明与现有技术相比的有益效果是:本发明通过机械化学反应首先制备出fe/α-al2o3复合粉体,然后经过酸洗去除复合粉体中的fe相,实现制备工艺简便,对设备要求较低,降低能源消耗。

27.下面结合附图和具体实施例对本发明作进一步描述。

附图说明

28.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

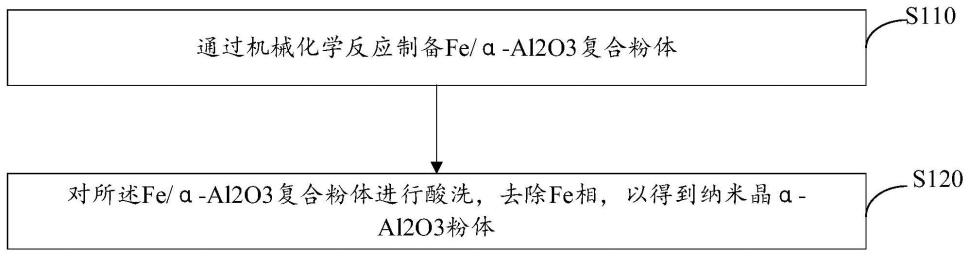

29.图1为本发明实施例提供的纳米晶α-al2o3粉体制备方法的示意性流程图;

30.图2为本发明实施例提供的fe2o3的sem形貌的示意图;

31.图3为本发明实施例提供的al的sem形貌的示意图;

32.图4为本发明实施例提供的原料粉末fe2o3和al的sem形貌及xrd谱图;

33.图5为本发明实施例提供的fe/α-al2o3复合粉体及经20h刻蚀粉末的xrd谱图;

34.图6为本发明实施例提供的fe/α-al2o3复合粉体的sem形貌示意图;

35.图7为本发明实施例提供的经20h刻蚀粉末的sem形貌示意图;

36.图8为本发明实施例提供的fe/α-al2o3复合粉体及经20h刻蚀粉末的粒径分布曲线;

37.图9为本发明实施例提供的fe/α-al2o3复合粉体的tem示意图;

38.图10为本发明实施例提供的经20h刻蚀粉末的tem示意图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”和“包含”指示所描述特征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。

41.还应当理解,在此本发明说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本发明。如在本发明说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

42.还应当进一步理解,在本发明说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

43.请参阅图1,图1为本发明实施例提供的纳米晶α-al2o3粉体制备方法的示意性流程图;上述的纳米晶α-al2o3粉体制备方法,包括:

44.采用去合金化方法在室温下制备纳米晶α-al2o3粉体。

45.在本实施例中,去合金化是指合金组元间的电极电位相差较大,合金中的电化学性质较活泼的元素在电解质作用下溶解进入电解质溶液而留下电化学性质较稳定元素的选择刻蚀过程。

46.在一实施例中,请参阅图1,上述的步骤可包括步骤s110~s120。

47.s110、通过机械化学反应制备fe/α-al2o3复合粉体。

48.具体地,通过机械球磨诱发铝热反应合成fe/α-al2o3复合粉末。

49.在本实施例中,采用fe2o3粉末和al混合粉末进行配比,以得到混合粉末;将混合粉末置于球磨机中进行球磨,以得到fe/α-al2o3复合粉末。

50.优选的,将混合粉末置于球磨机中,以gcr15钢球作为研磨介质,球料比为30:1,进行球磨,以得到fe/α-al2o3复合粉末。

51.球磨过程,每球磨一小时,暂停设定时间。

52.球磨时间为20小时。

53.于其他实施例,上述的球磨时间、球料比以及球磨暂停时间可根据实际情况而定。

54.s120、对所述fe/α-al2o3复合粉体进行酸洗,去除fe相,以得到纳米晶α-al2o3粉体。

55.具体地,将所述fe/α-al2o3复合粉体用饱和hcl溶液腐蚀,去除fe相,以得到纳米晶α-al2o3粉体。

56.优选的,将所述fe/α-al2o3复合粉体用饱和hcl溶液腐蚀,直至无反应为止,以得到新粉体;用蒸馏水反复冲洗新粉体,过滤后进行干燥,以得到纳米晶α-al2o3粉体。

57.干燥所用的温度为80℃。

58.采用市售fe2o3和al混合粉末分别按照摩尔比1︰2进行配比,将称量好的混合粉体置于qm-3sp2型行星式球磨机中进行球磨,以gcr15钢球作为研磨介质,球料比为30:1,球磨机转速为400r

·

min-1,球磨过程,每球磨1h停20min,20h后将球磨得到的复合粉体取出。将球磨20h的粉末用饱和hcl溶液腐蚀,直至无反应为止(约20h),后用蒸馏水反复冲洗,过滤后在80℃下干燥。fe2o3+2al

→

2fe+al2o3;δh=-847.63kj

·

mol-1

。

59.用jsm-5600型扫描电子显微镜(sem)和jeol 2010f型透射电子显微镜(tem)观察粉末颗粒形貌及微观结构;用mastesizar 2000型激光粒度仪分析球磨粉末和经hcl溶液刻蚀粉末的粒度分布;用d8型x射线衍射仪(xrd)对球磨粉末及经hcl溶液刻蚀粉末进行物相分析,入射线为cukα,波长为0.154056nm,管压40kv,步长0.02

°

,扫描速度为2.5

°

/min。

60.从图2和图3可以看出fe2o3粉末粒径从亚微米至10μm不等,而al粉的粒径大约在20~50μm之间。从图4可以看出原料中未检出任何杂质。

61.从图5可以看到,fe2o3-al混合粉末球磨20h后形成fe/α-al2o3粉体,在图5的xrd谱图a中,fe的衍射峰远远高于α-al2o3的衍射峰。由于具有极强离子键合以及稳定的六方结构,因而α-al2o3不溶于盐酸。从图5的b中可以看出,复合粉末经过hcl刻蚀后仅剩下单相α-al2o3的衍射峰。

62.根据球磨体系不同,机械化学反应分为两种类型。一种是缓慢进行的反应;另一种是突然诱发的反应,突发型反应以具有临界球磨时间为特征。机械化学反应类型可根据反应体系的绝热温度tad进行判断。一般而言,tad>1800k的体系会发生突发型的反应,反之则发生缓慢进行的反应。体系在t0温度下的绝热反应温度可由和计算。

63.其中,是t0温度下生成焓,tm为反应产物的熔点,c

p,s

为反应产物固态下的热熔,c

p,l

为反应产物液态下热熔,δhm为反应产物熔化热,为298k下的反应生成焓,δc

p

为反应物和生成物之间摩尔等压热熔差。由和计算得出反应fe2o3+2al

→

2fe+al2o3的绝热温度为3265k,因此fe3o4-si-al体系混合粉末在球磨过程的化学反应是突发型的反应。

64.fe/α-al2o3复合粉体及α-al2o3粉体的sem形貌分别如图6和图7所示,可以看到球磨得到的fe/α-al2o3复合粉体粒径极不均匀,既有亚微米颗粒,也有数微米的大颗粒。经过酸洗之后的颗粒,其平均粒径显著下降,多数粒径为亚微米,亦有一些3~5微米较大颗粒。

65.球磨粉末酸洗后其粒径显著降低也可以通过粒径分布曲线进一步加以证明,图8为酸洗前后粒径分布曲线。可以看出,酸洗之后粒径分布曲线较之球磨粉末曲线明显左移,酸洗之前的fe/α-al2o3复合粉体的平均粒径d(50)值为25.061微米,而酸洗之后得到的α-al2o3粉体粒径下降到4.384微米。

66.图9和图10分别为fe/α-al2o3复合粉体及α-al2o3粉体的tem形貌,可以看出球磨20h得到的fe/α-al2o3复合粉体比较密实,晶粒尺寸约十几纳米,如图10所示。经酸洗后得到的α-al2o3颗粒则较为疏松,显然是由于fe/α-al2o3纳米复合粉体中的fe被溶解造成的。从图10中可以看出α-al2o3晶粒直径约为10~20纳米。

67.通过机械球磨诱发铝热反应合成了前体fe/α-al2o3复合粉末,然后将fe/α-al2o3复合粉末用饱和hcl溶液刻蚀去除fe相。采用x射线衍射(xrd)、扫描电镜(sem)和透射电镜(tem)对前体fe/α-al2o3复合粉末和刻蚀后的α-al2o3粉末进行表征。用激光粒度分析仪测定了fe/α-al2o3和α-al2o3粉末的粒度分布。得到的α-al2o3粉体晶粒尺寸为10~20nm。α-al2o3粉末的粒径分布曲线相比于fe/α-al2o3粉末明显左移。α-al2o3粉末的平均粒径为4.38μm,远小于fe/α-al2o3粉末的平均粒径25.06μm。

68.上述的纳米晶α-al2o3粉体制备方法,通过机械化学反应首先制备出fe/α-al2o3复合粉体,然后经过酸洗去除复合粉体中的fe相,实现制备工艺简便,对设备要求较低,降低能源消耗。

69.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1