一种浮法玻璃生产线投料机的制作方法

1.本实用新型属于浮法玻璃生产线技术领域,更具体地说,是涉及一种浮法玻璃生产线投料机。

背景技术:

2.浮法玻璃生产中,生产线所用的斜毯式投料机是熔制过程中重要的机械设备,加料速度与玻璃液位连锁,再通过控制调节闸板角度变化而调整料层的厚度。窑炉规模不同,投料机规模尺寸不同,大部分窑炉配置两台投料机,每台投料机配置4-6个投料口,而在两台投料机布置时,会有300mm左右的缝隙部。存在的这条缝隙部使的窑炉宽度方向中间部位的配合料的料层厚度比两边部位薄,同时在窑炉宽度方向,窑炉中间区域配合料吸收热量最多,现有技术中的这种投料工艺会使窑炉中间部位偏薄的料层很快熔化掉,降低了熔化效能。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,制作简单,能够方便可靠提高出料口的出料效果,使得相邻出料口的出料面积加大,相应地料层覆盖投料口之间的缝隙部,使得该部位料层加厚,加厚的料层吸收热量更多,避免偏薄的料层很快熔化掉的问题的出现,提高熔化效率的浮法玻璃生产线投料机。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种浮法玻璃生产线投料机,包括多个投料机机体1,每个投料机机体1上分别设置多个投料口2,投料机机体1的相邻投料口2之间设置缝隙部3,每个投料机机体1靠近另一个投料机机体1的投料口2侧面分别设置侧面缺口4,每个侧面缺口4分别与对应的缝隙部3连通。

6.所述的投料机机体的每个投料口分别包括投料口本体和下料管口,侧面缺口设置在投料口本体侧面。

7.所述的投料机机体的每个投料口的投料口本体内壁分别设置调节闸板,调节闸板与垂直线呈锐角夹角结构。

8.所述的投料口的投料口本体的侧面缺口的高度在200mm-300mm之间,侧面缺口的宽度在450mm-550mm之间。

9.所述的投料口的下料管口设置为下端管口截面面积大于上端管口截面面积的喇叭口状结构。

10.所述的相邻的投料口包括投料口a和投料口b,投料口a的侧面缺口和投料口b的侧面缺口分别连通投料口a和投料口b之间的缝隙部。

11.所述的投料口a的侧面缺口和投料口b的侧面缺口及连通投料口a和投料口b之间的缝隙部形成料层容纳腔。

12.所述的料层容纳腔呈t字形结构。

13.所述的调节闸板通过伸缩气缸与投料口的投料口本体内壁连接。

14.采用本实用新型的技术方案,工作原理及有益效果如下所述:

15.本实用新型所述的浮法玻璃生产线投料机,在布置投料机机体时,将相邻的投料机机体的相邻的投料口结构进行改进,通过切割方式,分别形成各自的侧面缺口,而每个侧面缺口分别与该两个投料口之间的缝隙部连通。这样,在投料口进行投料时,进入投料口的料在通过投料口下方下料的同时,还会从侧面缺口进入缝隙部,而后从缝隙部位置下料,这样,就不会出现现有技术中存在的这条缝隙部使的窑炉宽度方向中间部位的配合料的料层厚度比两边部位薄,同时在窑炉宽度方向,窑炉中间区域配合料吸收热量最多的问题。本实用新型所述的浮法玻璃生产线投料机,结构简单,制作简单,能够方便可靠提高出料口的出料效果,使得相邻出料口的出料面积加大,相应地料层覆盖投料口之间的缝隙部,使得该部位料层加厚,加厚的料层吸收热量更多,避免偏薄的料层很快熔化掉的问题的出现,提高熔化效率。

附图说明

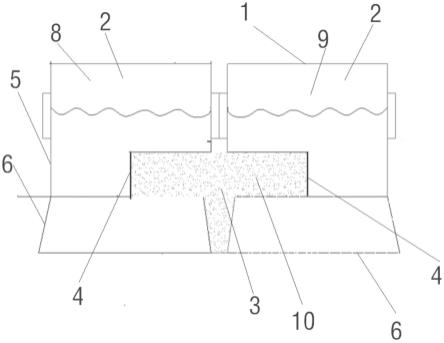

16.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

17.图1为本实用新型所述的浮法玻璃生产线投料机的主视结构示意图;

18.图2为本实用新型所述的浮法玻璃生产线投料机的侧视剖视结构示意图;

19.附图中标记分别为:1、投料机机体;2、投料口;3、缝隙部;4、侧面缺口;5、投料口本体;6、下料管口;7、调节闸板;8、投料口a;9、投料口b; 10、料层容纳腔;11、伸缩气缸。

具体实施方式

20.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

21.如附图1、附图2所示,本实用新型为一种浮法玻璃生产线投料机,包括多个投料机机体1,每个投料机机体1上分别设置多个投料口2,投料机机体1的相邻投料口2之间设置缝隙部3,每个投料机机体1靠近另一个投料机机体1的投料口2侧面分别设置侧面缺口4,每个侧面缺口4分别与对应的缝隙部3连通。上述结构,针对现有技术中的不足,提出改进的技术方案。在布置投料机机体1 时,将相邻的投料机机体1的相邻的投料口结构进行改进,通过切割方式,分别形成各自的侧面缺口4,而每个侧面缺口4分别与该两个投料口之间的缝隙部连通。这样,在投料口进行投料时,进入投料口的料在通过投料口下方下料的同时,还会从侧面缺口进入缝隙部,而后从缝隙部位置下料,这样,就不会出现现有技术中存在的这条缝隙部使的窑炉宽度方向中间部位的配合料的料层厚度比两边部位薄,同时在窑炉宽度方向,窑炉中间区域配合料吸收热量最多的问题。本实用新型所述的浮法玻璃生产线投料机,结构简单,制作简单,能够方便可靠提高出料口的出料效果,使得相邻出料口的出料面积加大,相应地料层覆盖投料口之间的缝隙部,使得该部位料层加厚,加厚的料层吸收热量更多,避免偏薄的料层很快熔化掉的问题的出现,提高熔化效率。

22.所述的投料机机体1的每个投料口2分别包括投料口本体5和下料管口6,侧面缺口4设置在投料口本体5侧面。上述结构,侧面缺口4设置在投料口本体5侧面,使得下料时可以

向缝隙部位置下料。

23.所述的投料机机体1的每个投料口2的投料口本体5内壁分别设置调节闸板7,调节闸板7与垂直线呈锐角夹角结构。上述结构,调节闸板角度可以调节,从而控制投料口下料的料厚,控制下料速度。

24.所述的投料口2的投料口本体5的侧面缺口4的高度在200mm-300mm之间,侧面缺口4的宽度在450mm-550mm之间。所述的投料口2的下料管口6设置为下端管口截面面积大于上端管口截面面积的喇叭口状结构。上述结构,下料管口6下料,侧面缺口也可以下料。

25.所述的相邻的投料口2包括投料口a8和投料口b9,投料口a8的侧面缺口4和投料口b9的侧面缺口4分别连通投料口a8和投料口b9之间的缝隙部3。所述的投料口a8的侧面缺口4和投料口b9的侧面缺口4及连通投料口a8和投料口b9之间的缝隙部3形成料层容纳腔10。所述的料层容纳腔10呈t字形结构。上述结构,两个相邻的投料机机体1布置时,两者之间有缝隙部,因此,两个投料机机体1相邻的两个进料口侧面分别进行改进,从而可以使得缝隙部实现下料。

26.所述的调节闸板7通过伸缩气缸11与投料口2的投料口本体5内壁连接。上述结构,通过伸缩气缸,可以自动控制调节闸板的调节。

27.本实用新型所述的浮法玻璃生产线投料机,在布置投料机机体时,将相邻的投料机机体的相邻的投料口结构进行改进,通过切割方式,分别形成各自的侧面缺口,而每个侧面缺口分别与该两个投料口之间的缝隙部连通。这样,在投料口进行投料时,进入投料口的料在通过投料口下方下料的同时,还会从侧面缺口进入缝隙部,而后从缝隙部位置下料,这样,就不会出现现有技术中存在的这条缝隙部使的窑炉宽度方向中间部位的配合料的料层厚度比两边部位薄,同时在窑炉宽度方向,窑炉中间区域配合料吸收热量最多的问题。本实用新型所述的浮法玻璃生产线投料机,结构简单,制作简单,能够方便可靠提高出料口的出料效果,使得相邻出料口的出料面积加大,相应地料层覆盖投料口之间的缝隙部,使得该部位料层加厚,加厚的料层吸收热量更多,避免偏薄的料层很快熔化掉的问题的出现,提高熔化效率。

28.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1