重整制氢装置中的迂回烟道式热利用机构的制作方法

1.本实用新型涉及重整制氢装置技术领域,具体涉及热能利用机构。

背景技术:

2.制氢装置最广泛的工艺是轻烃水蒸气转化法。其转化过程为:首先,甲烷与水蒸气在500℃至1000℃左右的高温以及催化剂条件下发生反应,生成氢气及一氧化碳,也即重整反应,然后大量一氧化碳再经过水煤气变换反应进一步生成氢气和二氧化碳,最后少量的一氧化碳经过甲烷化催化剂后被还原成甲烷和水。主要反应过程如下:

3.重整反应属于吸热反应:ch4+h2o

→

co+3h2△h298

=206kj/mol;

4.低温变换属于放热反应:co+h2o

→

co2+h2△h298

=-36kj/mol;

5.选择性甲烷化反应属于放热反应:co+3h2→

ch4+h2o

△h298

=-206kj/mol;

6.目前,制氢装置通过燃料燃烧供热为重整反应提供足够的热能,为重整反应提供了大量热能后的燃烧产生的废气的温度仍然很高,传统的制氢装置对该部分废气的热能的利用率低下。

技术实现要素:

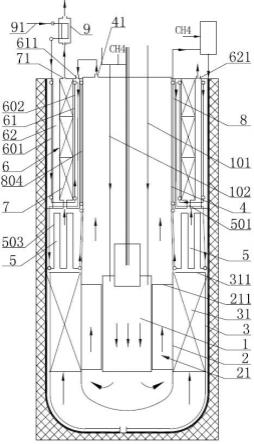

7.本实用新型的目的是:提供一种重整制氢装置中的迂回烟道式热利用机构,其对高温废气以及反应产生的热能利用充分,有效降低热能损失,从而大大降低制氢成本。

8.为实现上述目的,本实用新型采用的技术方案是:重整制氢装置中的迂回烟道式热利用机构,包括用于燃烧的炉膛,炉膛设置在热辐射导流筒中,热辐射导流筒设置在反应釜内,热辐射导流筒外的反应釜内部形成第一区域反应室,炉膛的下端与热辐射导流筒相连通,炉膛的外壁与热辐射导流筒的内侧壁之间形成用于将热量传导至第一区域反应室内的热辐射导流通道,热辐射导流筒的上端设置有高温废气筒体,高温废气筒体与热辐射导流通道顶部的热辐射导流通道出口连通,高温废气筒体外环绕设置有重整气输送通道和废气流道,所述的重整气输送通道位于反应釜的上方、并与第一区域反应室出口连通,所述的废气流道位于重整气输送通道的上方,废气流道中设置有用于进行co变换反应以及选择性甲烷化反应的第二区域反应室,第二区域反应室顶部设置有第二区域反应室出口,第二区域反应室将废气流道由里向外分隔成内侧废气流道和外侧废气流道,内侧废气流道和外侧废气流道的底部相连通,内侧废气流道的顶部设置有内侧废气进口,外侧废气流道的顶部设置有外侧废气出口,所述的内侧废气进口与高温废气筒体出口相连通;废气流道内侧壁与高温废气筒体外侧壁之间形成重整气旁通通道,所述的重整气旁通通道与重整气输送通道相连通;重整气输送通道出口与第二区域反应室的底部连通;

9.废气流道的外壁上设置有第一换热管,内侧废气流道中设置有第二换热管,重整气输送通道中设置有第三换热管,重整气旁通通道中的废气流道的外壁上设置有第四换热管。

10.进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,第一换热管、

第二换热管、第三换热管、第四换热管中的换热介质均为去离子水,第一换热管、第二换热管、第三换热管、第四换热管依次相连通。

11.更进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,第一换热管的进口位于废气流道外壁的上端部位置,第一换热管在废气流道的下端部位置与第二换热管相连通,第二换热管沿着内侧废气流道由下向上螺旋缠绕至内侧废气流道的上端部后再向下连通至第三换热管,第三换热管在重整气旁通通道的底部与第四换热管连通,第四换热管输出过饱和蒸气。

12.更进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,第二区域反应室出口连接有出口氢气冷却器,出口氢气冷却器为管壳式冷却器,出口氢气冷却器的冷却介质进口与去离子水输入管相连接,出口氢气冷却器的冷却介质出口与第一换热管的进口相连通。

13.进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,第一区域反应室出口位于第一区域反应室顶部。

14.进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,高温废气筒体出口设置在高温废气筒体的顶部。

15.进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,热辐射导流筒的内壁上设置有若干凸出于热辐射导流筒内壁的内部散热鳍片,热辐射导流筒的外壁上设置有若干凸出于热辐射导流筒外壁的外部散热鳍片。

16.进一步地,前述的重整制氢装置中的迂回烟道式热利用机构,其中,高温废气筒体中穿设有燃料输送管和助燃物料输送管,燃料输送管用于输送工炉膛燃烧用的燃料气体,助燃物料输送管用于输送供炉膛燃烧用的助燃物料气体。

17.本实用新型的优点在于:一、在第一区域反应室、以及重整气输送通道的上方设置有废气流道,第二区域反应室设置在废气流道中,并将废气流道分隔成内侧废气流道和外侧废气流道,内侧废气流道和外侧废气流道的底部之间相连通,这样从高温废气筒体排出的废气则会在废气流道中迂回运动,这大大延长了废气在制氢装置中的通行路径,从而使得废气在迂回运动中充分释放热能;废气流道的外壁上设置有第一换热管,内侧废气流道中设置有第二换热管,重整气输送通道中设置有第三换热管,重整气旁通通道中的高温废气筒体的外壁上设置有第四换热管,换热管将废气在迂回运动中释放热能充分吸收,从而使得制氢装置中反应以及燃烧产生的热能得到充分利用。二、进一步地,所有换热管连通,且换热介质为去离子水,第四换热管产生过饱和蒸气,即可用作重整反应的反应原料,这大大节约了制氢成本。三、第一换热管、第二换热管,第三换热管、第四换热管的设置,使得进入第二区域反应室内的反应物料的温度以及第二区域反应室内反应的温度更加可控,通过实时控制换热管内换热介质的流量、流速等参数,以实现实时调节进入第二区域反应室内的反应物料的温度以及第二区域反应室内反应温度的目的,从而确保第二区域反应室内的反应可靠稳定地进行,氢气的纯度和品质则能大大提高。四、结构紧凑巧妙,有效节约了制氢装置宽度方向的体积。

附图说明

18.图1是本是实用新型所述的重整制氢装置中的迂回烟道式热利用机构的结构示意

图。

19.图2是图1中热辐射导流筒的剖视结构示意图。

具体实施方式

20.下面结合附图和优选实施例对本实用新型作进一步的详细说明。

21.如图1、图2所示,重整制氢装置中的迂回烟道式热利用机构,包括用于燃烧的炉膛1,炉膛1设置在热辐射导流筒2中,热辐射导流筒2设置在反应釜3内。热辐射导流筒2外的反应釜3内部形成第一区域反应室31。炉膛1的下端与热辐射导流筒2相连通,炉膛1的外壁与热辐射导流筒2的内侧壁之间形成用于将热量传导至第一区域反应室31内的热辐射导流通道21。本实施例中热辐射导流筒2的内壁上设置有若干凸出于热辐射导流筒2内壁的内部散热鳍片201,热辐射导流筒2的外壁上设置有若干凸出于热辐射导流筒2外壁的外部散热鳍片202。内部散热鳍片201和外部散热鳍片202的设置大大增加了换热面积,从而大大提高热传导效率。

22.热辐射导流筒2的上端设置有高温废气筒体4,高温废气筒体4与热辐射导流通道21顶部的热辐射导流通道出口211连通,高温废气筒体4外环绕设置有重整气输送通道5和废气流道6,所述的重整气输送通道5位于反应釜3的上方、并与第一区域反应室出口311连通,本实施例中第一区域反应室出口311位于第一区域反应室31的顶部。重整气输送通道出口501与第二区域反应室7的底部连通。

23.所述的废气流道6位于重整气输送通道5的上方,废气流道6中设置有用于进行co变换反应以及选择性甲烷化反应的第二区域反应室7,第二区域反应室7顶部设置有第二区域反应室出口71。第二区域反应室7将废气流道6由里向外分隔成内侧废气流道61和外侧废气流道62,内侧废气流道61和外侧废气流道62的底部相连通。内侧废气流道61的顶部设置有内侧废气进口611,外侧废气流道62的顶部设置有外侧废气出口621。所述的内侧废气进口611与高温废气筒体出口41相连通,本实施例中高温废气筒体出口41设置在高温废气筒体4的顶部。

24.废气流道6的内侧壁与高温废气筒体4的外侧壁之间形成重整气旁通通道8,所述的重整气旁通通道8与重整气输送通道5相连通。

25.废气流道6的外壁上设置有第一换热管601,内侧废气流道61中设置有第二换热管602,重整气输送通道5中设置有第三换热管503,重整气旁通通道8的高温废气筒体4的外壁上设置有第四换热管804。

26.本实施例中,第一换热管601、第二换热管602、第三换热管503、第四换热管804中的换热介质均为去离子水,第一换热管601、第二换热管602、第三换热管503、第四换热管804依次相连通。

27.具体地,第一换热管601的进口位于废气流道6外壁的上端部位置,第一换热管601在废气流道6的下端部位置与第二换热管602相连通,第二换热管602沿着内侧废气流道61由下向上螺旋缠绕至内侧废气流道61的上端部后再向下连通至第三换热管503,第三换热管503在重整气旁通通道8的底部与第四换热管804连通,第四换热管804输出过饱和蒸气。

28.为了进一步充分回收热能,本实施例中,第二区域反应室出口71连接有出口氢气冷却器9,出口氢气冷却器9为管壳式冷却器,出口氢气冷却器9的冷却介质进口与去离子水

输入管91相连接,出口氢气冷却器9的冷却介质出口与第一换热管601的进口相连通。

29.为了进一步充分利用热能,高温废气筒体4中穿设有燃料输送管101和助燃物料输送管102,燃料输送管101用于输送供炉膛1燃烧用的燃料气体,助燃物料输送管102用于输送供炉膛1燃烧用的助燃物料气体。

30.工作原理如下。

31.高温废气流程:炉膛1内燃烧产生的高温废气从炉膛1的下端部进入至热辐射导流筒2中,然后经热辐射导流通道21向上运动,此过程中高温废气的热能通过热辐射导流通道21不断传导至第一区域反应室31,从而为进行第一区域反应室31内部的重整反应提供足够的热能。释放了大量热能后的高温废气从热辐射导流通道出口211进入高温废气筒体4内部,高温废气筒体4内部的高温气体将热量传递至高温废气筒体4内部的管路,如燃料输送管101和助燃物料输送管102,从而实现对燃料气体以及助燃物料气体的预热,以大大提高燃烧效率。高温废气筒体4内部的高温气体还通过高温废气筒体4的外壁传导致第四换热管804。

32.进一步释放了热能的废气经高温废气筒体出口41、内侧废气进口611进入至内侧废气流道61中,内侧废气流道61中的废气由上向下运动,内侧废气流道61中的废气的运动方向与第二换热管602中的换热介质的运动方向形成对流,从而进行充分热交换。内侧废气流道61中的废气从内侧废气流道61的底部进入外侧废气流道62中,外侧废气流道62中废气的热量通过外侧废气流道62的外壁传递至第一换热管601。外侧废气流道62中废气由下向上运动,之后从外侧废气出口621向外排出。

33.反应气体流程:第一区域反应室31中进行重整反应,重整反应温度高达800℃~1000℃,产生的高温重整气经第一区域反应室出口311进入重整气输送通道5和重整气旁通通道8。重整气输送通道5中的高温重整气由下向上运动,从而不断将热量不断传递给第三换热管503。

34.重整气输送通道5和重整气旁通通道8中的重整气体经重整气输送通道出口501进入第二区域反应室7的底部,然后不断向上运动依次进行co变换反应以及选择性甲烷化反应。重整气旁通通道8中的重整气体有效确保第四换热管804的换热效果。

35.第二区域反应室7中进行的co变换反应与选择性甲烷化反应均为放热反应,内侧废气流道61中的第二换热管602以及废气流道6外壁上第一换热管601则起到吸收第二区域反应室7中反应产生的热量的作用,确保第二区域反应室7中的温度由下向上逐步降低、且保持稳定,从而确保第二区域反应室中的co变换反应以及选择性甲烷化反应能可靠稳定地进行。

36.第二区域反应室7中产生的氢气从第二区域反应室出口71进入出口氢气冷却器9中,出口氢气冷却器9对氢气进一步冷却,从而充分吸收氢气的热能。制氢装置制得的氢气,其中一部分可作为燃料燃烧供热回用,另一部分可向外输出。

37.水程:去离子水经去离子水输入管91进入出口氢气冷却器9的换热管中,出口氢气冷却器9中的氢气对去离子水进行预热,预热后的去离子水进入第一换热管601中,第一换热管601中的去离子水吸收外侧废气流道62中的热量后温度逐步升高,从而平衡外侧废气流道62中的温度,确保废气流道6中第二区域反应室7内反应温度稳定。第一换热管601中的去离子水进入第二换热管602中,第二换热管602中的去离子水吸收第二区域反应室7内反

应所释放的热量,同时对内侧废气流道61中的废气进行冷却。第二换热管602中的去离子水的温度进一步提高,第二换热管602中的去离子水进入重整气输送通道5中的第三换热管503中,第三换热管503中的去离子水则吸收从第一区域反应室7排出的高温重整气的热量,第三换热管503中的去离子水最后进入重整气旁通通道8中高温废气筒体4外壁上的第四换热管804中,第四换热管804中的去离子水进一步升温,第四换热管804中产生过饱和蒸气,可用作重整反应的反应原料,大大降低制氢成本。

38.本实用新型的优点在于:一、在第一区域反应室31、以及重整气输送通道5的上方设置有废气流道6,第二区域反应室7设置在废气流道6中,并将废气流道6分隔成内侧废气流道61和外侧废气流道62,内侧废气流道61和外侧废气流道62的底部之间相连通,这样从高温废气筒体4排出的废气则会在废气流道6中迂回运动,这大大延长了废气在制氢装置中的通行路径,从而使得废气在迂回运动中充分释放热能;废气流道6的外壁上设置有第一换热管601,内侧废气流道61中设置有第二换热管602,重整气输送通道5中设置有第三换热管503,重整气旁通通道8中的高温废气筒体4的外壁上设置有第四换热管804,换热管将废气在迂回运动中释放热能充分吸收,从而使得制氢装置中反应以及燃烧产生的热能得到充分利用。二、进一步地,所有换热管连通,且换热介质为去离子水,第四换热管804产生过饱和蒸气,即可用作重整反应的反应原料,这大大节约了制氢成本。三、第一换热管601、第二换热管602,第三换热管503、第四换热管804的设置,使得进入第二区域反应室7内的反应物料的温度以及第二区域反应室内反应的温度更加可控,通过实时控制换热管内换热介质的流量、流速等参数,以实现实时调节进入第二区域反应室7内的反应物料的温度以及第二区域反应室7内反应温度的目的,从而确保第二区域反应室7内的反应可靠稳定地进行,氢气的纯度和品质则能大大提高。四、结构紧凑巧妙,有效节约了制氢装置宽度方向的体积。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1