一种气相法白炭黑脱酸炉的制作方法

1.本实用新型涉及脱酸设备,具体地说是一种气相法白炭黑脱酸炉。

背景技术:

2.近年来,随着工业制造水平的不断提高,“钛”金属逐渐走入人们的视野。因“钛”金属良好的力学性能及抗腐蚀性,钛制设备被广泛地应用到脱酸领域中。

3.在气相法制白炭黑技术日益完善的今天,脱酸炉作为白炭黑脱酸,提高白炭黑ph值的重要一环,脱酸炉的作用毋庸置疑。

4.于2020年10月9日授权公告的、授权公告号为cn211644615u公开了一种气相法白炭黑脱酸炉。这种气相法制白炭黑脱酸炉的炉顶包括上下平盖及筒体,为圆柱形结构。其结构虽然可以对白炭黑进行脱酸,但其设备在制造阶段,因脱酸炉炉顶的设备直径一般较大,上下平盖的结构会导致平盖厚度增加,且平盖会出现受力不均的情况。另外,这种脱酸炉的外部附件(如支座等)通常采用钛材制作,材料成本较高。因此,设计一款在生产白炭黑过程中使用效果更佳,成本更低的设备就显得至关重要。

技术实现要素:

5.针对现有脱酸炉存在的上述问题,本实用新型的目的在于提供一种气相法白炭黑脱酸炉。

6.本实用新型的目的是通过以下技术方案来实现的:

7.本实用新型包括依次连接的炉顶、炉身及炉底,所述炉顶包括依次连接的上锥体、筒体及下锥体,所述下锥体与炉身连接,所述筒体上设有把合式支座;所述把合式支座包括碳钢材质的底板、支座筋板、盖板及不锈钢材质的垫板、连接板和钛材质的上挡块、下挡块,所述上挡块及下挡块分别与钛材质的筒体焊接固定,所述垫板为多个,每个所述垫板的两端均焊接有用于与相邻垫板相连的连接板,相邻两所述垫板的连接板之间通过把合紧固件连接,进而实现所述垫板固定在筒体上,且所述垫板的上沿与上挡块抵接、下沿与下挡块抵接,所述上挡块及下挡块阻挡垫板上下移动;所述盖板、支座筋板及底板由上至下依次焊接成组件,并与所述垫板焊接固定。

8.其中:所述上挡块为形状结构均相同的多个,所述上挡块的上部沿长度方向设有多个凹槽,相邻两所述凹槽之间形成凸块,所述上挡块整体的两侧、每个所述凹槽两侧槽壁及槽底和每个所述凸块的顶部均与筒体焊接固定。

9.所述上挡块上的凹槽为方形槽,等间距设置。

10.所述下挡块为形状结构均相同的多个,每个所述下挡块为方形块;或,所述下挡块为环形。

11.所述垫板为两个,每个所述垫板均为半圆形,所述垫板每端的连接板上沿高度方向设有多个碳钢材质的连接筋板,每个所述连接筋板的两端分别与垫板、连接板焊接,所述垫板、连接板及连接筋板组焊连接后再通过把合紧固件将垫板固定在筒体上。

12.相邻两所述垫板的连接板之间设有不锈钢材质的调整垫板,所述调整垫板分别与相邻两垫板的连接板焊接,用于调整相邻两所述垫板的连接板之间的间隙。

13.所述上锥体直径小的一端开设有尾气排放口,直径大的一端与所述筒体连接。

14.所述下锥体直径大的一端与筒体连接,直径小的一端与所述炉身连接;所述下锥体上开设有出料口。

15.本实用新型的优点与积极效果为:

16.1.本实用新型的把合式支座采用“钛—钢”式支座,与筒体焊接的上、下挡板将垫板阻挡,解决了钛材质与钢材质的不可焊性,同时提高了设备的稳定性。

17.2.本实用新型将炉顶上下平盖改为锥体,使设备受力均匀,便于物料流出;结构修改的同时,也降低了材料的厚度,从而降低了设备的生产成本。

18.3.本实用新型设备法兰连接形式方便设备安装及检修,整体结构满足工况的前提下,所需材料较少,降低设备所需成本。

附图说明

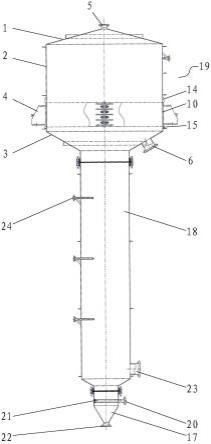

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型把合式支座的结构示意图;

21.图3为图2中的a—a剖视图;

22.图4为本实用新型上挡块的结构示意图;

23.其中:1为上锥体,2为筒体,3为下锥体,4为把合式支座,5为尾气排放口,6为出料口,7为底板,8为支座筋板,9为盖板,10为垫板,11为连接板,12为连接筋板,13为把合紧固件,14为上挡块,15为下挡块,16为调整垫板,17为炉底,18为炉身,19为炉顶,20为进气口,21为气体分布管,22为出渣口,23为进料口,24为测温口。

具体实施方式

24.下面结合附图对本实用新型作进一步详述。

25.如图1所示,本实用新型包括依次连接的炉顶19、炉身18及炉底17,炉顶19与炉身18、炉身18与炉底17采用锥体过度,通过紧固件将设备法兰把合,将分段设备连接成一个整体。在炉底17上开设进气口20,并设有气体分布管21,在炉底17的底端设有出渣口22。在炉身18上靠近底部的位置设有进料口23,炉身18上沿高度方向均匀设有多个测温口24。上述结构均为现有技术,在此不再赘述。

26.本实施例的炉顶19包括依次连接的上锥体1、筒体2及下锥体3,上锥体1直径小的一端开设有尾气排放口5,直径大的一端与筒体2的上端连接。下锥体3直径大的一端与筒体2的下端连接,直径小的一端与炉身18的上端连接;下锥体3上开设有出料口6。

27.本实施例的筒体2上设有把合式支座4,如图1~4所示,把合式支座4包括碳钢材质的底板7、支座筋板8、盖板9及不锈钢材质的垫板10、连接板11和钛材质的上挡块14、下挡块15,钛材质的上挡块14及下挡块15分别与钛材质的筒体2焊接固定,垫板10为多个,每个垫板10的两端均焊接有用于与相邻垫板10相连的连接板11,相邻两垫板10的连接板11之间通过把合紧固件13连接,进而实现垫板10固定在筒体2上,且垫板10的上沿与上挡块14抵接、下沿与下挡块15抵接,上挡块14及下挡块15阻挡垫板10上下移动;盖板9、支座筋板8及底板

7由上至下依次焊接成组件,并与垫板10焊接固定。

28.本实施例的上挡块14为形状结构均相同的多个,上挡块14的上部沿长度方向设有多个凹槽,相邻两凹槽之间形成凸块;本实施例的上挡块14上的凹槽为方形槽,等间距设置。上挡块14整体的两侧、每个凹槽两侧槽壁及槽底和每个凸块的顶部均与筒体2焊接固定。当设备安装就位后,上挡块14受力更多,本实施例将钛材质的上挡块14设计成“凹凸”形挡块,在挡块长度相同的条件下增加了焊接面积,从而增加了设备的稳定性。

29.下挡块15为形状结构均相同的多个,每个下挡块15为方形块;或,下挡块15为一个整体的环形。本实施例的下挡块15为多个方形块,沿筒体2的圆周方向均匀布置;每个下挡块15的两侧及底边(共三侧)均与筒体2焊接。

30.本实施例的垫板10为两个,每个垫板10均为半圆形,垫板10每端的连接板11上沿高度方向设有多个碳钢材质的连接筋板12,每个连接筋板12的两端分别与垫板10、连接板11焊接,垫板10、连接板11及连接筋板12组焊连接后再通过把合紧固件13将垫板10固定在筒体2上。

31.本实施例的两个垫板10的连接板11之间设有不锈钢材质的调整垫板16,调整垫板16呈“c”形,调整垫板16分别与相邻两垫板10的连接板11焊接,用于调整两个垫板10的连接板11之间的间隙。

32.本实用新型的工作原理为:

33.在炉顶19的下锥体3直径小的一端,炉身18的上下两端及炉底17的上部设置两对设备法兰,将这三部分通过设备法兰进行连接,这样在方便安装的同时也为设备维修提供了便利。将现有炉顶的原平顶、平底结构改成上、下锥体结构,与现有结构相较,锥体的受力更均匀,利用锥体自身的锥度也方便炉顶物料的流动;结构修改的同时,也降低了材料的厚度,从而降低了设备的生产成本。为避免脱酸炉“头重脚轻”,稳定性差的问题,在筒体2处设置把合式支座4。由于钛材质与钢材质的不可焊性,往往设备为钛材质时,支座也会选择钛材质制作。本实用新型将钛材质制作的支座改为“钛—钢”式支座,即把合式支座4中的底板7、支座筋板8、盖板9及连接筋板12均为碳钢材质,垫板10、连接板11、调整垫板16均为不锈钢材质,上挡块14及下挡块15均为钛材质,垫板10通过上挡块14与下挡块15阻挡定位,并通过把合紧固件13固定在筒体2上,组焊后的底板7、支座筋板8、盖板9与垫板10焊接,降低了钛材质的用量,在节约成本的同时也提升了支座的承重能力。

34.安装时,将连接板11、连接筋板12与垫板10组焊连接,通过把合紧固件13将垫板10固定在筒体2上。在垫板10的上沿和下沿分别将上挡块14、下挡块15与筒体2焊接,起到对垫板10的阻挡作用,防止把合式支座4上下移动。再将底板7、支座筋板8、盖板9组焊成组件并与垫板10焊接,最后再焊接调整垫板16,加固把合式支座4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1