一种双氟磺酰亚胺锂的生产装置的制作方法

本发明属于双氟磺酰亚胺锂合成,具体涉及一种双氟磺酰亚胺锂的生产装置。

背景技术:

1、双氟磺酰亚胺锂(lifsi)具有优异的物理、化学及电化学性能,被用作一种锂离子电池用的电解质。

2、常见lifsi的制备方法是双氟磺酰亚胺(hfsi)和碱性锂源(氢氧化锂,碳酸锂等)在非水溶液中反应,然后利用物理方法或化学方法除去水分。例如,上海康鹏化学有限公司专利cn104925765a,采用双氟磺酰亚胺与氢氧化锂或碳酸锂在低极性溶剂中反应生成双氟磺酰亚胺锂和水,向产物中加入二氯亚砜除去水分。使用二氯亚砜除水,会导致产物中的氯离子含量高,难以达到锂电池对锂盐中的氯离子含量要求。

3、为此,中国专利cn113135554a采用双氟磺酰亚胺和碱性锂源在可以与水形成共沸物的非水溶剂中混合反应,反应结束过滤得到双氟磺酰亚胺锂粗品溶液,再进行减压干燥脱除水和非水溶剂的混合物,得到粗品双氟磺酰亚胺锂,该方法不会引入氯离子,但是因副反应较多,氟离子含量过高,提纯难度大,难以达到锂电池对锂盐中的氟离子含量要求。

技术实现思路

1、本发明所要解决的技术问题在于克服现有的工艺副反应较多,氟离子含量较高,提纯难度大的问题,从而提供一种双氟磺酰亚胺锂的生产装置。

2、为此,本发明实现上述目的的技术方案为:

3、本发明提供了一种双氟磺酰亚胺锂的生产工艺,包括,将带水剂、碱性锂源和双氟磺酰亚胺混合,在反应的同时排出水和带水剂的混合物。

4、例如,本发明中可以将带水剂与碱性锂源先混合,再向混合液中加入双氟磺酰亚胺进行反应,反应的同时排出水和带水剂的混合物。

5、进一步地,还包括,将反应后得到的反应液进行第一次固液分离,收集液体经析晶、第二次固液分离后收集固体,制得双氟磺酰亚胺锂粗品;优选的,析晶的压力为100pa~10kpa,温度为-35℃~80℃。

6、可以采用常规的降温析晶或者添加不良溶剂的反式进行析晶。

7、例如但不局限于从60-80℃降温至-20~-40℃,或者添加二氯甲烷、二氯乙烷、四氯乙烷、二氯甲苯、环己烷、甲苯或者苯等不良溶剂进行析晶。

8、进一步地,还包括将双氟磺酰亚胺锂粗品进行洗涤后干燥得到双氟磺酰亚胺锂纯品的步骤,优选的,所述洗涤剂选自二氯甲烷、二氯乙烷、四氯乙烷、二氯甲苯、环己烷、甲苯和苯中的至少一种。

9、进一步地,将排出的水和带水剂的混合物经第一次分离后得到的带水剂回流入反应液中,优选的,将第一次分离带水剂后剩余的废气经冷凝和第二次分离后获得的带水剂再次回流入反应液和/或排出的水和带水剂的混合物中。

10、本发明中,采用精馏工艺进行第一次分离,采用分层器进行第二次分离。进一步地,在压力为100pa~5kpa、温度为5℃~80℃下进行精馏。

11、本发明中,可以控制精馏过程的回流比为1~15:1(例如5:1、10:1或者15:1)。

12、进一步地,所述碱性锂源选自lioh、lihco3和li2co3中的至少一种;和/或,反应的压力为100pa~5kpa,温度为5℃~80℃;双氟磺酰亚胺与碱性锂源中锂元素的摩尔比为0.5-3:1(例如0.7-2:1或者0.9-1:1);和/或,双氟磺酰亚胺与带水剂的质量比为1:1-50(例如1:1-20或者1:1-5)。

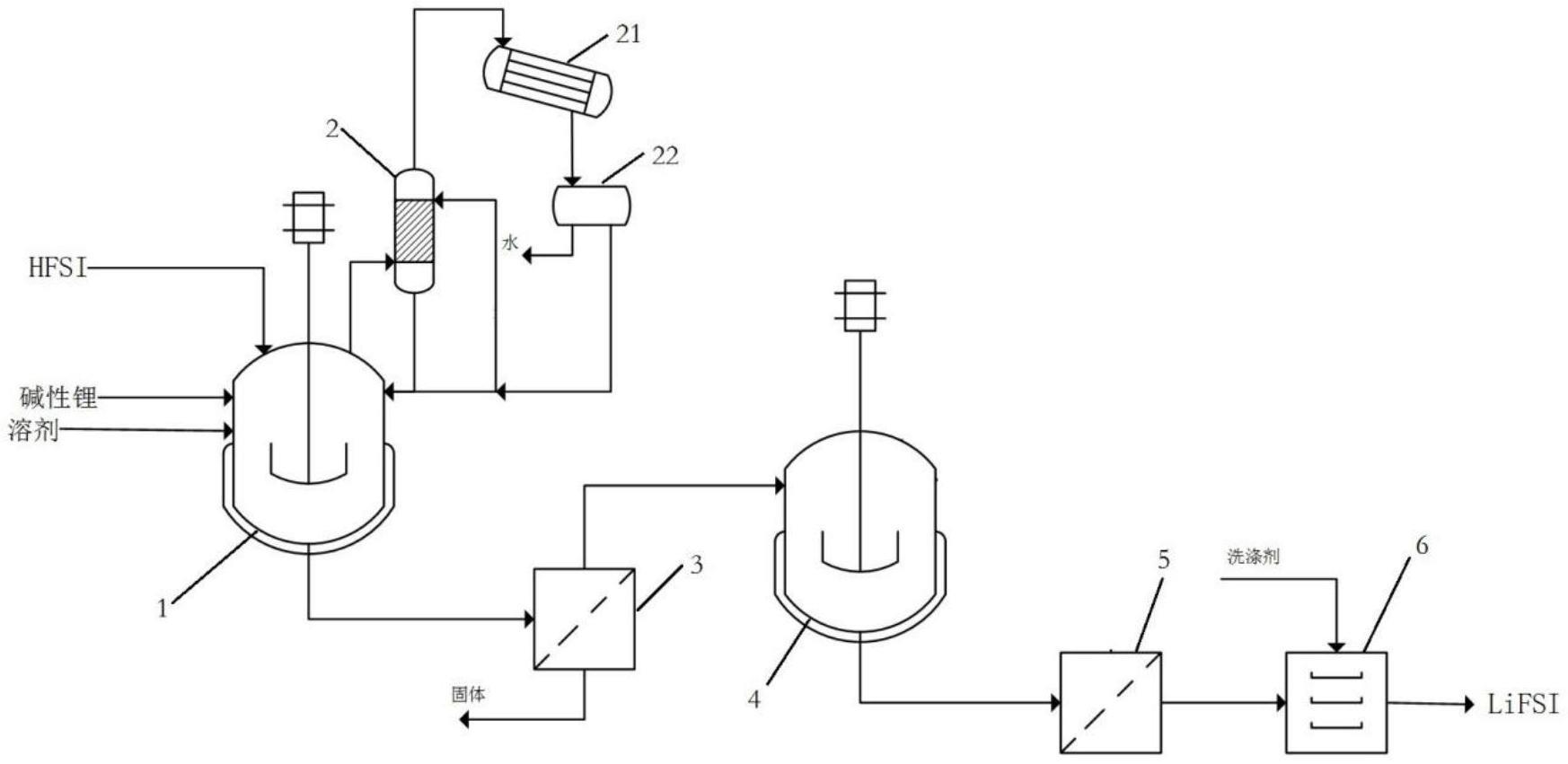

13、本发明提供了一种双氟磺酰亚胺锂的生产装置,包括反应釜,所述反应釜上设置有供带水剂、碱性锂源和双氟磺酰亚胺输入的进料口,所述反应釜上还设置有出气口以便在反应的同时排出水和带水剂的混合物。

14、进一步地,还包括精馏塔,所述精馏塔的入口与所述反应釜的出气口相连通;所述精馏塔的底部出液口通过回流管与反应釜相连通。

15、进一步地,所述精馏塔的出气口通过第一冷凝器连接有分层器,所述分层器的有机相出液口与反应釜和/或精馏塔相连通。

16、进一步地,所述反应釜的出液口通过第一过滤器、结晶釜与第二过滤器连接。

17、进一步地,所述第二过滤器的出口还连接有洗涤烘干装置。

18、进一步地,所述结晶釜的出气口通过第二冷凝器与反应釜相连通。

19、进一步地,所述反应釜的进料口包括供带水剂和碱性锂源输入的入口以及双氟磺酰亚胺进液口。

20、进一步地,所述带水剂为与水形成共沸物的溶剂;和/或,所述碱性锂源选自lioh、lihco3和li2co3中的至少一种。

21、进一步地,所述带水剂选自醚类溶剂、酯类溶剂、环烃类溶剂、苯、烃基取代的苯类溶剂和腈类溶剂中的至少一种。

22、进一步地,所述带水剂为mtbe、乙酸乙酯、乙酸丙酯、乙酸丁酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙脂、环己烷、苯、甲苯、乙腈、丁腈和戊腈中的至少一种。

23、本发明提供了一种双氟磺酰亚胺锂的生产工艺,包括,将带水剂、碱性锂源和双氟磺酰亚胺混合,在反应的同时排出水和带水剂的混合物。

24、例如,本发明中可以将带水剂与碱性锂源先混合,再向混合液中加入双氟磺酰亚胺进行反应,反应的同时排出水和带水剂的混合物。

25、进一步地,所述带水剂为与水形成共沸物的溶剂,优选的,所述带水剂选自醚类溶剂、酯类溶剂、环烃类溶剂、苯、烃基取代的苯类溶剂和腈类溶剂中的至少一种,更优选的,所述带水剂为mtbe(甲基叔丁基醚)、乙酸乙酯、乙酸丙酯、乙酸丁酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙脂、环己烷、苯、甲苯、乙腈、丁腈和戊腈中的至少一种。

26、进一步地,还包括,将反应后得到的反应液进行第一次固液分离,收集液体经析晶、第二次固液分离后收集固体,制得双氟磺酰亚胺锂粗品;优选的,析晶的压力为100pa~10kpa,温度为-35℃~80℃。

27、可以采用常规的降温析晶或者添加不良溶剂的反式进行析晶。

28、例如但不局限于从60-80℃降温至-20~-40℃,或者添加二氯甲烷、二氯乙烷、四氯乙烷、二氯甲苯、环己烷、甲苯或者苯等不良溶剂进行析晶。

29、进一步地,还包括将双氟磺酰亚胺锂粗品进行洗涤后干燥得到双氟磺酰亚胺锂纯品的步骤,优选的,所述洗涤剂选自二氯甲烷、二氯乙烷、四氯乙烷、二氯甲苯、环己烷、甲苯和苯中的至少一种。

30、进一步地,将排出的水和带水剂的混合物经第一次分离后得到的带水剂回流入反应液中,优选的,将第一次分离带水剂后剩余的废气经冷凝和第二次分离后获得的带水剂再次回流入反应液和/或排出的水和带水剂的混合物中。

31、本发明中,采用精馏工艺进行第一次分离,采用分层器进行第二次分离。进一步地,在压力为100pa~5kpa、温度为5℃~80℃下进行精馏。

32、本发明中,可以控制精馏过程的回流比为1~15:1,回流比为质量比。

33、进一步地,所述碱性锂源选自lioh、lihco3和li2co3中的至少一种;和/或,反应的压力为100pa~5kpa,温度为5℃~80℃;双氟磺酰亚胺与碱性锂源中锂元素的摩尔比为0.5-3:1(例如0.7-2:1或者0.9-1:1);和/或,双氟磺酰亚胺与带水剂的质量比为1:1-50(例如1:1-20或者1:1-5)。

34、本发明的上述技术方案具有如下优点:

35、1、发明人研究发现hfsi和碱性锂源反应过程中生成水,而hfsi会与水发生水解反应生成hf,同时lifsi在水中也会发生水解,增加了粗品中氟离子的浓度,导致提纯难度较大;本发明提供的双氟磺酰亚胺锂的生产装置,包括反应釜,所述反应釜上设置有供带水剂、碱性锂源和双氟磺酰亚胺输入的进料口,所述反应釜上还设置有出气口以便在反应的同时排出水和带水剂的混合物,设备简单,适合工业化大生产,且通过带水剂的使用以及通过出气口的设置在反应的同时排出水和带水剂的混合物,即可将反应体系中产生的水除去,减少hfsi和lifsi与水的接触,从而减少hfsi和lifsi的水解发生,极大降低氟离子含量,降低了后处理的难度,提高产品纯度,加快反应速度,节约反应时间。

36、2、本发明提供的双氟磺酰亚胺锂的生产装置,还包括精馏塔,所述精馏塔的入口与所述反应釜的出气口相连通;所述精馏塔的底部出液口通过回流管与反应釜相连通,实现带水剂回用,减少废水排放,降低成本。

37、3、本发明提供的双氟磺酰亚胺锂的生产装置,所述反应釜的出液口通过第一过滤器、结晶釜与第二过滤器连接,使得反应液依次进行第一次固液分离,收集液体析晶,经第二次固液分离,收集固体,制得双氟磺酰亚胺锂粗品,操作简单方便适合工业化大生产。

38、4、本发明提供的双氟磺酰亚胺锂的生产装置,所述第二过滤器的出口还连接有洗涤烘干装置,提纯难度小,双氟磺酰亚胺锂粗品经简单洗涤后干燥即可得到纯品。

- 还没有人留言评论。精彩留言会获得点赞!