一种双氟磺酰亚胺锂的生产系统的制作方法

本技术属于化工,具体涉及公开一种双氟磺酰亚胺锂的生产系统。

背景技术:

1、锂离子电池广泛应用于移动电话、电动汽车、电动工具、数码产品等行业,且在“绿色低碳,节能先行”的环保主题下,锂电池作为新能源汽车的储能设备显得尤为重要。锂电池的关键材料包括正极、负极、电解液、隔膜等。目前,六氟磷酸锂(lipf6)是商业化应用最为广泛的锂电池溶质锂盐,然而在使用过程中,六氟磷酸锂存在热稳定性差、易水解等问题,易造成电池容量的快速衰减,并带来极大的安全隐患。双氟磺酰亚胺锂(lifsi)中的氟离子具有很强的吸电子性,造成锂盐的阴阳离子间配位作用减弱,锂离子的活动性增强,故与六氟磷酸锂相较而言,双氟磺酰亚胺锂(lifsi)具备更佳的耐低温性能、高温性能、电导率、安全性、相容性等性能,双氟磺酰亚胺锂具有远超于六氟磷酸锂的物化性能,是能够替代六氟磷酸锂的下一代锂离子电池电解质锂盐。

2、目前,国内外主要以双氯磺酰亚胺为原料,经氟化剂氟化得到双氟磺酰亚胺,再利用碱金属盐进行锂化技术,生成双氟磺酰亚胺锂。按照双氯磺酰亚胺的合成原料的不同,双氟磺酰亚胺锂的合成主要分为以下三类:

3、以磺酰胺与二氯亚砜、氯磺酸为原料,反应生成双氯磺酰亚胺,利用氢氟酸为氟化剂,再将双氯磺酰亚胺与碱金属氟化物反应生成双氟磺酰亚胺碱金属盐,再通过锂化得到双氟磺酰亚胺锂,如cn103935970a,但采用该方法制备双氟磺酰亚胺碱金属,制备过程中会生成大量水,且存在工艺繁琐、收率低等问题。

4、以磺酰氯或硫酰氟和氨气为原料,利用hf氟化剂与硫酰氯和氨气反应得到双氯磺酰亚胺,再进行氟化反应得到双氟磺酰亚胺锂的碱盐,再使其与碱性物质混合,得到双氟磺酰亚胺碱金属盐,碱金属盐与锂化试剂进行置换反应,得到双氟磺酰亚胺锂,如cn104495767a,但采用该方法制备双氟磺酰亚胺锂,需在高压条件下进行,设备投资成本高,且反应过程会剧烈放热,存在极大安全隐患。

5、以氟磺酸与尿素为原料,将氟磺酸与尿素反应生成了双氟磺酰亚胺,再与氟化锂进行锂化反应生成双氟磺酰亚胺锂,如us5916475a,但采用该方法制备双氟磺酰亚胺锂,所采用的原料氟磺酸的成本较高且具有一定腐蚀性,反应过程中生成的氟化氢也具有强腐蚀性,不仅易造成设备的损坏,同时可能会导致在应用过程中锂离子二次电池的性能降低。

6、综上所述,传统的双氟磺酰亚胺锂合成工艺存在副反应多、三废多、能耗高、成本高、安全性能低等缺点,且制得的双氟磺酰亚胺锂纯度低,水分等杂质的含量较高,难以达到电池级的标准,不利于双氟磺酰亚胺锂的大规模商业化生产。且上述反应过程中均会产生大量水且物料循环率低,而双氟磺酰亚胺锂在有水的环境下在受热或者高温条件下易分解,且生产过程中若引入其他金属离子会给双氟磺酰亚胺锂的性能带来不良影响,因此,为满足电解液的使用要求,双氟磺酰亚胺锂对于水分(≤0.005wt%,详见《ys/t 1302-2019动力电池电解质双氟磺酰亚胺锂盐》)、金属离子(如k、fe、ca、cu、mg、ni等均要求≤0.0005wt%,cr、zn、as、cd、pb等均要求≤0.0002wt%,na要求≤0.001wt%,详见《ys/t1302-2019动力电池电解质双氟磺酰亚胺锂盐》)等指标有严格规定。

7、综上,亟需一种无废水生成、成本低、物料循环率高的双氟磺酰亚胺锂的生产系统。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种双氟磺酰亚胺锂的生产系统,用于解决采用现有的设备生产双氟磺酰亚胺锂,副反应多、三废多、能耗高、成本高、安全性能低,制得的产品中水分等杂质含量高,纯度低等技术问题。

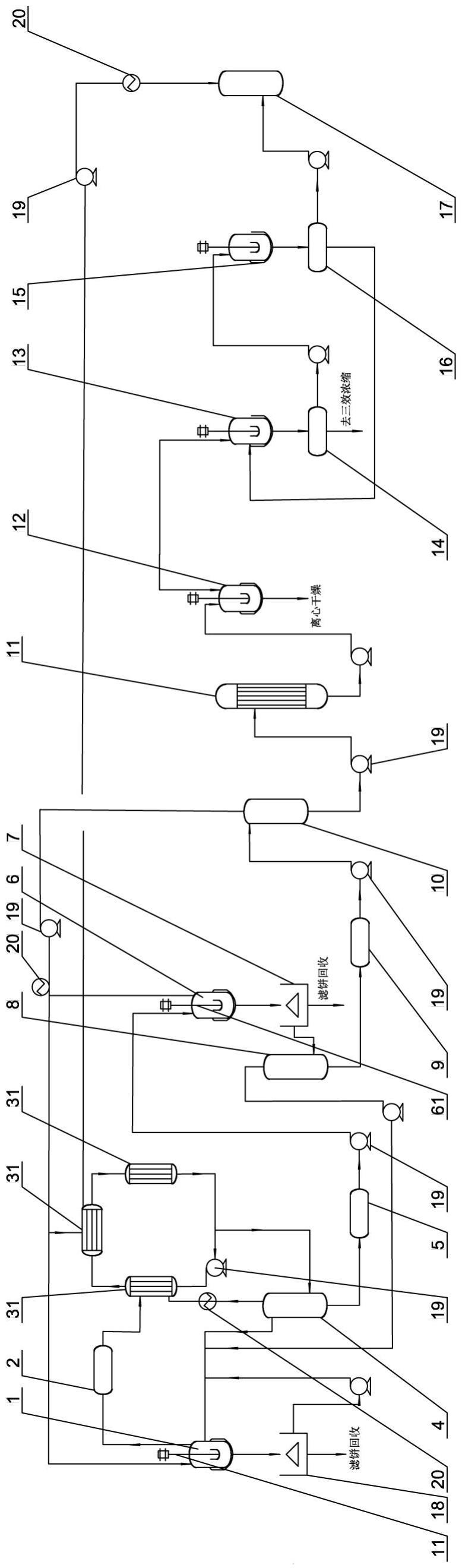

2、本技术提供一种双氟磺酰亚胺锂的生产系统,所述生产系统包括依次连通的硫酰氟合成反应釜、环流反应器、蒸发器和锂化反应釜,所述硫酰氟合成反应釜设置有排液口,所述环流反应器包括若干串联且连通的微分折流反应器,所述锂化反应釜设置有出液端,所述蒸发器上部设置有第一气体出口,所述蒸发器顶部设置有第二气体出口。

3、本实用新型的生产系统的原理为:通过设置新的合成路线,避免了双氟磺酰亚胺锂制备过程中产生水分,在整个反应过程中不产生额外的水分,降低了制得的双氟磺酰亚胺锂中水分等杂质的含量;通过将若干微分折流反应器(即dsr反应器)串联且连通,能够使未反应完全的硫酰氟气体、三乙胺和氟化铵在溶剂(溶剂选自乙酸乙酯或碳酸二甲酯或乙醚或异丙醚或乙腈或乙醇或丙酮或其组合物)存在下继续发生氟化反应,其具备优异的传质、传热效果,能够使氟化反应更彻底。微分折流反应器(即dsr反应器)为现有技术,此处不再赘述。

4、可选地,所述双氟磺酰亚胺锂的生产系统还包括依次连通的第一过滤机构、第一蒸馏塔、降膜结晶器和结晶釜,所述第一过滤机构设置有进料口和出液端,所述第一过滤机构的进料口连通锂化反应釜的出液端,所述第一过滤机构的出液端连通所述第一蒸馏塔的第一端,所述结晶釜设置有出气口,所述第一蒸馏塔设置有出气口,所述第一蒸馏塔的出气口连通所述锂化反应釜。

5、本实用新型中,通过设置依次连通的第一过滤机构、第一蒸馏塔、降膜结晶器和结晶釜,能够对制得的双氟磺酰亚胺锂分离提纯,提高双氟磺酰亚胺锂的纯度,降低能耗。通过设置第一蒸馏塔,并将所述第一蒸馏塔的出气口连通所述锂化反应釜,能够将未反应完的原料自反应体系中分离出来,并将原料再次送入锂化反应釜中继续参与反应,提高原料的资源利用率。

6、可选地,所述双氟磺酰亚胺锂的生产系统还包括第二蒸馏塔,所述第二蒸馏塔设置于所述第一蒸馏塔与降膜结晶器之间的连通管道上,所述第二蒸馏塔设置有出气口,所述第二蒸馏塔的出气口连通所述硫酰氟合成反应釜和/或微分折流反应器和/或锂化反应釜。

7、本实用新型中,通过设置第二蒸馏塔,并将第二蒸馏塔的出气口连通所述硫酰氟合成反应釜和/或微分折流反应器和/或锂化反应釜,能够将反应体系中的溶剂自反应体系中分离出来,并将溶剂再次送入硫酰氟合成反应釜和/或微分折流反应器和/或锂化反应釜中继续使用,提高溶剂的资源利用率。

8、可选地,所述双氟磺酰亚胺锂的生产系统还包括连通的中和釜和第一分相机构,所述中和釜连通所述结晶釜的出气口,所述第一分相机构设置有水相出口和油相出口,所述第一分相机构的油相出口连通有精馏塔,油相出口与精馏塔之间的连通管道上设置依次有干燥机构和第二分相机构,所述第二分相机构设置有油相出口,所述第二分相机构的油相出口连通所述精馏塔,所述精馏塔设置有出气口。

9、可选地,所述出气口连通所述微分折流反应器。

10、可选地,所述双氟磺酰亚胺锂的生产系统还包括集气机构,所述集气机构设置于硫酰氟合成反应釜与环流反应器之间的连通管道上。

11、可选地,所述双氟磺酰亚胺锂的生产系统还包括第二过滤机构,所述第二过滤机构连通所述硫酰氟合成反应釜的排液口,所述第二过滤机构设置有滤液出口,所述第二过滤机构的滤液出口经循环管道连通所述硫酰氟合成反应釜。

12、可选地,所述第一气体出口连通所述微分折流反应器。

13、本实用新型中,通过将第一气体出口连通所述微分折流反应器,能够将自体系中分离出的三乙胺和溶剂送入微分折流反应器中继续循环使用,提高原料利用率。

14、可选地,所述第二气体出口连通硫酰氟合成反应釜,所述第二气体出口与硫酰氟合成反应釜之间的连通管道上设置有冷凝器。

15、本实用新型中,通过将第二气体出口连通硫酰氟合成反应釜,能够将反应体系中的三乙胺氢氟酸盐自反应体系中分离出来,并将三乙胺氢氟酸盐再次送入硫酰氟合成反应釜中继续参与反应,提高溶剂的资源利用率。

16、可选地,所述生产系统还包括依次连通的第一过滤机构、第一蒸馏塔、降膜结晶器和结晶釜,所述第一过滤机构设置有进料口和出液端,所述第一过滤机构的进料口连通锂化反应釜的出液端,所述第一过滤机构的出液端连通所述第一蒸馏塔的第一端,所述结晶釜设置有排料口。

17、可选地,所述生产系统还包括集气机构,所述集气机构设置于硫酰氟合成反应釜与环流反应器之间的连通管道上。

18、可选地,所述生产系统还包括第二过滤机构,所述第二过滤机构连通所述硫酰氟合成反应釜的排液口,所述第二过滤机构设置有滤液出口,所述滤液出口经循环管道连通所述硫酰氟合成反应釜。

- 还没有人留言评论。精彩留言会获得点赞!