用于压电应用的碱金属铌酸盐的制作方法

用于压电应用的碱金属铌酸盐

1.本发明涉及用于压电应用的通用组成为li(na/k)nbo3的铌酸盐粉末,其中所述铌酸盐粉末具有,基于其bet表面积计,10至100ppm/(m2/g)的碳含量。此外,本发明涉及生产铌酸盐粉末的方法及其用于生产压电材料的用途。

2.压电现象描述了当固体弹性变形时的电极化变化和因此出现电压。通常在如例如医疗技术、超声技术和汽车技术中所用的力传感器、压力传感器和加速度传感器中利用在机械变形的情况下出现压电电荷的这种效应。工业中使用的压电元件通常是由合成的、无机的、铁电的和多晶的陶瓷材料制成的陶瓷。典型的基础材料是改性的锆钛酸铅(pzt)和铌镁酸铅(pmn)。

3.由于法律要求的变化,特别是rohs(限制使用有害物质)指令的生效,欧盟内的电气和电子组件中的法律允许重金属含量受到极大限制,因此需要替代材料。具有与含铅化合物相似的压电性质的碱金属铌酸盐,特别是通用组成为{li(na/k)}taunb

1-u

o3的铌酸盐(在u》0时缩写为lnktn,在u=0时缩写为lnkn)已被确认为常规陶瓷的有希望的无铅替代品。

4.但是,这些替代品具有缺点在于,它们在提高的空气湿度下和在水存在下部分地倾向于分解,这导致形成导电化合物,因此该陶瓷变得不适合用于压电应用。因此,在现有技术中已经做出许多努力以改进这些化合物的耐水性。

5.在这方面,us 2014/0339458描述了压电陶瓷,其主要成分是铌酸钾钠并在烧结后具有55至1240ppm的碳含量,其中所述陶瓷的特征特别在于其抗弯强度。根据us2014/0339458的实施例,通过碱金属碳酸盐或碱土金属碳酸盐与nb2o5、ta2o5和zro2一起湿磨和随后煅烧而生产陶瓷。向由此获得的粉末中加入pva粘合剂溶液和另外0.1至1.5%的碳粉,压制并在300至700℃下热处理,和在后续步骤中在1000至1250℃下烧结;其中碳的添加在此对烧结密度具有不利影响。

6.jp 5588771公开了组成为li

xky

na

(1-x-y)

nbatabsb

(1-a-b)

o3的材料,其中x+y《1;0≤x≤0.3;0.1≤y≤0.7;0.3≤a≤0.9和0≤b≤0.2。为了提高耐湿性,该材料用玻璃涂覆。

7.us 10,193,054涉及压电陶瓷,其包含在a晶格格位上具有0.005至0.1摩尔%的sn和在b晶格格位上具有0.005至0.1摩尔%的zr的碱金属铌酸盐作为主要组分。由exafs照片得出a晶格格位被sn

2+

离子占据的结论,由此根据us10,193,054据说改进陶瓷对空气湿度的耐受性。

8.jp 2008/160045描述了具有疏水性有机涂层的压电粉末,由此据说降低湿敏感性。

9.现有技术中提出的替代品具有缺点在于,为了实现稳定化而做出的努力有时导致非常复杂的生产方法,所得材料中的一些对氧化非常敏感,或必须引入外来元素以实现所需稳定化。

10.因此本发明的一个目的是提供用于生产无铅压电材料的铌酸盐粉末,其克服现有技术的缺点并且可以通过可工业实施的方法获得。

11.已经出人意料地发现,通过通用组成为li(na/k)nbo3的铌酸盐粉末实现这一目

的,其特征特别在于其碳与bet表面积的比率。

12.本发明的第一主题因此是用于压电应用的通用组成为li(na/k)nbo3的铌酸盐粉末,其中所述铌酸盐粉末具有,基于其bet表面积计,10至100ppm/(m2/g)的碳含量,其中bet表面积根据din iso 9277测定,碳含量借助非色散红外吸收测定,且ppm基于质量比例计。

13.根据本发明的铌酸盐粉末与迄今已知的lnkn或lnktn粉末相比表现出显著降低的对水和湿气的反应性。由于它们的改进的稳定性,根据本发明的铌酸盐粉末甚至在潮湿环境空气存在下和在基于水的工艺中也可以进一步加工形成压电材料,而迄今已知的这种类型的铌酸盐粉末只能在低湿度条件下和使用有机溶剂加工,这通常与高成本花费相关联,例如用于防爆装置。

14.对本发明而言,bet表面积被理解为是指基于bet模型借助气体吸附测定的基于质量的比表面积,其基本原理由s.brunauer、p.h.emmett和e.teller在journal of the american chemical society,第60卷,第2期,1938年2月,第309-319页中描述。

15.在一个优选实施方案中,本发明的铌酸盐粉末具有以下组成:

16.{li

x

(na

1-yky

)

1-x

}

1+z

nb

1-u

tauo317.其中0.02《x《0.12;0.4《y《0.6;-0.05《z《0.05和0≤u≤0.25。

18.在此,x表示锂的比例,其为0.02《x《0.12,优选0.04≤x≤0.08。在本发明中已经发现,通过锂含量的相应设置,可实现更高的介电常数,这又对稍后生产的材料的压电性质产生积极的影响。

19.该组合物中的钠和钾含量由1-y或y表示,其中0.4《y《0.6,优选0.43≤y≤0.53。

20.本发明的铌酸盐粉末优选以通式abo3的钙钛矿晶体结构的形式存在。在此,组成a

1+z

bo3中的z表示a晶格格位上的元素,例如钾、钠和锂与b晶格格位上的元素,例如铌和钽的化学计量的偏差。根据本发明,优选的是-0.05《z《0.05,特别优选0《z《0.05。

21.在根据本发明的铌酸盐粉末的组成中,u表示钽的比例,并优选0≤u≤0.25。对于特定应用,可能希望铌酸盐粉末的晶格中的一定比例的b晶格格位被钽占据。

22.不希望受制于特定理论,但推测,根据本发明的铌酸盐粉末中的碳集中在铌酸盐粉末的表面上并在那里以结合到铌酸盐颗粒的表面上的氧化铌碳酸盐的形式而非如常规铌酸盐粉末的情况中以碱金属碳酸盐的形式存在。据推测,通过该氧化铌碳酸盐层保护本发明的铌酸盐粉末以防在水的作用下分解。

23.在一个优选实施方案中,本发明的铌酸盐粉末的碳含量为,基于其bet表面积计,30至90ppm/(m2/g),优选40至90ppm/(m2/g),在每种情况下基于该粉末的bet表面积计,其中bet表面积和碳含量如上所示测定。

24.本发明的铌酸盐粉末优选以钙钛矿样晶体结构的形式存在。这通过本发明的铌酸盐粉末的x射线衍射图证实,其中具有最大强度的两个峰,称为主相峰,优选在21.5至23.2

°

2θ和30.5至33.1

°

2θ的范围内,参见图5。除钙钛矿样主晶相外,本发明的铌酸盐粉末还可包含其它晶相作为次要相。这些优选是钨青铜样晶体结构,其具有最高强度的峰位于上述两个主相峰之间。在一个优选实施方案中,根据本发明的铌酸盐粉末中的次要相的比例——表示为上述两个主相峰之间的次要相的各自最高峰的绝对值与x射线衍射图中的各自最高主相峰的%强度比——不大于8.5%,优选不大于6.5%,特别优选不大于4.5%。

25.本发明的铌酸盐粉末的特征特别在于其基于bet表面积计的碳含量。在一个优选

实施方案中,该铌酸盐粉末具有根据diniso9277测定的2至8m2/g的bet表面积。

26.本发明的铌酸盐粉末特别旨在作为常规含铅压电陶瓷的替代品。为了在欧盟新法规生效后也能够不受限制的使用,本发明的铌酸盐粉末相应地无铅。本发明的铌酸盐粉末中的铅含量优选小于0.01重量%,特别优选小于0.001重量%,在每种情况下基于铌酸盐粉末的总重量计。

27.本发明中的研究已经表明,根据本发明的铌酸盐粉末在水存在下的稳定性优于现有技术的可比较的铌酸盐粉末。

28.不希望受制于特定理论,但推测,铌酸盐粉末的表面被氧化铌碳酸盐层覆盖,其保护位于其下面的碱金属铌酸盐粉末免于被水分解。

29.通常推测,悬浮在水中的任意碱金属铌酸盐粉末的部分分解根据以下反应方程式在颗粒表面发生:

30.anbo3+xh2o

→a1-xhx

nbo3+xa

+

oh-,其中a=li、na、k

31.随着铌酸盐粉末的分解继续,由于形成的离子,悬浮液的电导率和oh浓度和因此ph值都提高。相应地,给定的碱金属铌酸盐粉末悬浮液的电导率和ph值(在每种情况下基于铌酸盐粉末的bet表面积计)可用作铌酸盐粉末的稳定性的量度。电导率和/或ph值的提高越慢,铌酸盐粉末越稳定。因此,优选的是一个实施方案,其中本发明的铌酸盐粉末具有10至90(μs/cm)/(m2/g),优选10至70(μs/cm)/(m2/g),特别优选10至40(μs/cm)/(m2/g)的稳定性——表示为铌酸盐粉末的悬浮液(2克铌酸盐粉末/100毫升水,25℃,2分钟反应时间)基于其bet表面积计的电导率。铌酸盐粉末的bet表面积在此根据diniso9277测定,而电导率通过在25℃下与水反应2分钟(2克铌酸盐粉末/100毫升水)后测量铌酸盐粉末悬浮液的电导率测定。

32.此外,已经出人意料地发现,本发明的铌酸盐粉末的水性悬浮液的电导率的提高明显比预期慢,这被认为是该粉末的令人惊讶的稳定性的进一步指示。因此,优选的是本发明的铌酸盐粉末的一个实施方案,其中该铌酸盐粉末具有10至100(μs/cm)/(m2/g),优选10至80(μs/cm)/(m2/g),特别优选10至50(μs/cm)/(m2/g)的稳定性——表示为铌酸盐粉末的悬浮液(2克铌酸盐粉末/100毫升水,25℃,32分钟反应时间)基于其bet表面积计的电导率。铌酸盐粉末的bet表面积在此根据diniso9277测定,而电导率通过在25℃下与水反应32分钟(2克铌酸盐粉末/100毫升水)后测量该悬浮液的电导率测定。

33.特别优选的是一个实施方案,其中本发明的铌酸盐粉末的水性悬浮液(2克铌酸盐粉末/100毫升水)在25℃下的电导率在30分钟反应时间的过程中增加不大于10(μs/cm)(m2/g)。

34.作为本发明的铌酸盐粉末的稳定性的进一步量度,根据上述考虑,可以使用铌酸盐粉末的水性悬浮液的ph值和与其关联的oh离子浓度(oh浓度)。因此优选的是一个实施方案,其中本发明的铌酸盐粉末具有2.0*10-5

至8*10-5

(mol/l)/(m2/g)的稳定性——表示为本发明的铌酸盐粉末的水性悬浮液(2克铌酸盐粉末,25℃、2分钟反应时间)基于其bet表面积计的oh浓度。bet表面积在此根据diniso9277测定,而oh浓度由反应2分钟后在25℃下测量该悬浮液(2克铌酸盐粉末/100毫升水)的ph值测定。研究已经表明,在更长反应时间后,oh浓度也令人惊讶地增长很少。因此,优选的是另一个实施方案,其中本发明的铌酸盐粉末具有2.0*10-5

至9*10-5

(mol/l)/(m2/g)的稳定性——表示为本发明的铌酸盐粉末的水性悬浮

液(2克铌酸盐粉末,25℃、32分钟反应时间)基于其bet表面积计的oh浓度,其中bet表面积在此根据diniso9277测定,而oh浓度由反应32分钟后在25℃下测量该悬浮液(2克铌酸盐粉末/100毫升水)的ph值测定。

35.本发明的铌酸盐粉末优选具有0.3至1.5μm,优选0.5至1.0μm的粒度d50,其根据astmb822在超声预处理5分钟后通过激光散射测定。

36.在本发明中已经出人意料地发现,本发明的铌酸盐粉末的有利性质特别在铌酸盐粉末的生产在无co2气氛中进行时获得。因此,优选的是一个实施方案,其中本发明的铌酸盐粉末通过包括以下步骤的方法获得:

37.i)提供锂盐、钠盐和钾盐的水溶液,其中所述盐选自元素锂、钠和钾的氧化物、氢氧化物、过氧化物、超氧化物、硝酸盐和亚硝酸盐及其混合物,其中所述溶液在隔绝co2下制成;

38.ii)提供第二起始材料的水性悬浮液,其中第二起始材料选自铌的氧化物和氧化物水合物,其中所述悬浮液在隔绝co2下制成;

39.iii)在隔绝co2下混合来自步骤i)的水溶液和来自步骤ii)的悬浮液以产生混合悬浮液;

40.iv)在隔绝co2下干燥iii)下获得的混合悬浮液以产生颗粒材料;

41.v)在隔绝co2下煅烧iv)下获得的颗粒材料;

42.vi)在co2存在下调节所述煅烧颗粒材料的表面。

43.在一个优选实施方案中,第二起始材料可另外含有钽的氧化物和/或氧化物水合物。

44.用于无铅压电陶瓷的碱金属铌酸盐粉末通常由含碳前体如碱金属碳酸盐生产。大部分工艺步骤在环境空气中进行的,以致环境空气中所含的co2可以不受阻碍地进入。以这种方式获得的铌酸盐粉末不仅具有高的碳比例,还具有强的被水分解的倾向。据推测,碳以碱金属碳酸盐的形式结合在该材料中。但是,这些碱金属碳酸盐是吸湿性的和水溶性的,因此促进碱金属铌酸盐粉末的分解,并因此对压电性质具有不利影响。与此相反,据推测,在无co2气氛中,至少在贫co2气氛中的生产和在co2存在下的受控调节导致碳以氧化铌碳酸盐的形式存在于铌酸盐颗粒的表面上,因此实现观察到的根据本发明的铌酸盐粉末的令人惊讶的稳定性。

45.在本发明中,已经出人意料地发现,生产铌酸盐粉末的方法——其中铌酸盐粉末首先以无碳或至少贫碳形式制成并在后续工艺步骤中在限定条件下暴露于含co2的气体料流——提供具有对水和湿气的惊人高耐受性的根据本发明的铌酸盐粉末。因此,本发明的另一主题是提供生产本发明的铌酸盐粉末的方法,其包括以下步骤:

46.i)提供锂盐、钠盐和钾盐的水溶液,其中所述盐选自元素锂、钠和钾的氧化物、氢氧化物、过氧化物、超氧化物、硝酸盐和亚硝酸盐及其混合物,其中所述溶液在隔绝co2下制成;

47.ii)提供第二起始材料的水性悬浮液,其中第二起始材料选自铌的氧化物和氧化物水合物,其中所述悬浮液在隔绝co2下制成;

48.iii)在隔绝co2下混合来自步骤i)的水溶液和来自步骤ii)的悬浮液以产生混合悬浮液;

49.iv)在隔绝co2下干燥在步骤iii)中获得的混合悬浮液以产生颗粒材料;

50.v)在隔绝co2下煅烧在步骤iv)中获得的颗粒材料;

51.vi)在co2存在下调节所述煅烧颗粒材料的表面。

52.为了生产本发明的铌酸盐粉末,已经发现特别有利的是,工艺步骤i)至v)在隔绝co2下进行,优选在无co2气氛中进行。相应的技术是本领域技术人员已知的并由本领域技术人员常规使用。

53.在一个优选实施方案中,第二起始材料可另外含有钽的氧化物和/或氧化物水合物。

54.本发明的铌酸盐粉末的生产在受控条件下进行。在一个优选实施方案中,煅烧颗粒材料的调节借助掺有co2的空气料流进行,其中在空气料流中加入的co2的比例优选为1至30体积%,特别优选5至20体积%,在每种情况下基于空气料流的总体积计。此外,该调节可以有利地在煅烧炉中进行,以致可以省去煅烧颗粒材料的复杂转移。因此,优选的是本发明的方法的一个实施方案,其中步骤vi)中的调节在煅烧炉中进行。成功的调节还可能受到周围环境的相对空气湿度的影响。在此已经发现有利的是,用于调节的空气/co2混合物的相对湿度保持在特定范围内。因此,优选的是一个实施方案,其中在引入co2之前在20℃下测定的相对空气湿度为40至60%的气氛中进行调节。此外,已经发现低于500℃的相对窄的温度窗口对进行调节是有利的。因此,本发明的方法的步骤vi)中的调节优选在200至400℃,优选250至300℃的温度下进行。已经出人意料地发现,在低于200℃的温度下,不希望的碳酸氢盐的形成增加,而在高于所示值的温度下,由于碱金属铌酸盐粉末的反应性提高,受控生产变得困难。

55.在本发明的方法中已经发现有利的是,起始材料具有尽可能小的粒度。在本发明的方法的一个优选实施方案中,第二起始材料因此具有通过扫描电子显微照片的图像分析测定的小于1.0μm,优选小于0.5μm,特别优选小于0.3μm的最大初级粒度。

56.与一般预期相反,在本发明的方法中仅观察到粉末颗粒的低附聚倾向。因此,在本发明的方法的一个优选实施方案中,步骤iii)中的混合悬浮液中的固体具有小于2.0μm,优选小于1.5μm,特别优选小于1.2μm的粒度d50,其根据astmb822在没有用超声浴预处理的情况下通过激光散射测定。粒度分布的d50比例在此是指粒度高于或低于所示值的颗粒的比例。

57.在本发明的铌酸盐粉末的生产中,已经发现特别有利的是在隔绝co2下进行该方法的步骤iv)中的干燥。所述干燥优选借助静态干燥、喷雾干燥、冷冻干燥或喷雾煅烧进行。

58.已经出人意料地发现,颗粒材料的煅烧可以在比现有技术中常规的温度明显更低的温度下进行。因此,已经发现有利的是在500至1000℃的温度下进行本发明的方法的步骤v)中的煅烧。因此优选的是一个实施方案,其中本发明的方法的步骤v)中的煅烧在500至1000℃;优选650至800℃的温度下进行优选0.5至2小时的时间。

59.为了能够进行煅烧后获得的颗粒材料的有针对性的调节,将它们优选在煅烧后冷却。因此,优选的是一个实施方案,其中在煅烧后进行冷却步骤,其中优选在颗粒材料中达到200至400℃,优选250至300℃的温度。

60.由于它们的令人惊讶的稳定性,本发明的铌酸盐粉末特别适用于生产压电材料。因此,本发明的另一主题是本发明的铌酸盐粉末用于生产压电材料的用途。该材料优选是

陶瓷材料、复合材料和复合料。

61.本发明的另一主题是由本发明的铌酸盐粉末制成的压电材料,优选压电陶瓷或压电复合材料。根据本发明的陶瓷通常如下制造:通过生坯成型技术,例如压制、(丝网)印刷或膜拉伸,借助粘合剂、溶剂、流变添加剂和任选烧结助剂将本发明的铌酸盐粉末制成功能所需的大小和形状,随后烧结生坯以形成陶瓷,即晶粒的多晶复合体。在多层致动器的情况下,用金属糊料交替印刷铌酸盐粉末和粘合剂的未烧结片材、堆叠、切割,然后烧结成复合体。烧结陶瓷可以在外表面金属化之后接着在高电场中极化,以获得压电性质。

62.该压电材料可以例如用于生产如医疗技术、超声技术和汽车技术中所用的压电元件,如多层致动器、弯曲换能器、超声传感器和超声换能器。

63.借助以下实施例更详细阐释本发明,但是其中这些实施例不应该以任何方式解释为限制本发明的概念。

实施例:

64.通过下述方法生产组成为(li

0.07

(na

0.50k0.50

)

0.93

)

1.02

nbo3(实施例1至6和8至10)和组成为(li

0.07

(na

0.50k0.50

)

0.93

)

1.02

nb

0.80

ta

0.20

o3(实施例7)的各种铌酸盐粉末,其中除非另有说明,在隔绝co2下进行操作。在实施例1的情况下,首先生产含有21.62克硝酸锂(lino3)、177.02克硝酸钠(nano3)和210.59克硝酸钾(kno3)的水溶液与含有26.12重量%nb的1562克氢氧化铌(nb(oh)5)的水性悬浮液的混合物。对于实施例2至6和8至10,使用与实施例1相同的摩尔比。对于实施例7,用氢氧化钽代替20摩尔%的氢氧化铌。混合物各自在干燥箱中在95℃下在减压和无co2空气气氛下干燥。以这种方式获得的颗粒材料在煅烧炉中在700至800℃下煅烧1.5小时,然后在干燥的无co2空气的空气料流中冷却至300或250℃。以这种方式获得的产物在已加入5至15体积%co2的空气料流中在300或250℃下处理40分钟。在引入co2之前在20℃下测定的用于调节的空气的相对空气湿度为45%。各自的反应条件总结在表1中。

65.表1:实施例的生产参数

66.67.组成为(li

0.07

(na

0.50k0.50

)

0.93

)

1.02

nbo3的对比例1的粉末在第一步骤中通过22.25克碳酸锂(li2co3)、212.01克碳酸钠(na2co3)和276.46克碳酸钾(k2co3)与1121.0克氧化铌(nb2o5)在乙醇中球磨24小时制成。与对比例1相同的摩尔比用于对比例2至8。以这种方式获得的混合物通过在没有排除co2的环境空气中干燥、均化和在没有排除co2的环境空气中在750至950℃的各种温度(见表2)下煅烧来处理。在这些材料的情况下,使用5体积%co2/空气(对比例7)或15体积%co2/空气(对比例8)在300℃和用于调节的空气在添加co2之前在20℃下45%的相对空气湿度下进行co2调节40分钟没有导致对水的稳定性的改进;对比材料的水性悬浮液的电导率和oh-浓度没有因为在含co2气氛中调节而显著变化。

68.表2:对比例的煅烧温度

[0069][0070]

通过主要元素的化学分析,对由此制成的粉末进行分析。通过根据diniso9277的xrd、扫描电子显微镜粒度分布和bet表面积测量表征物理性质。通过在样品材料称入无釉瓷皿后在管式炉中在氧气存在下燃烧,通过非色散红外吸收测定碳含量。通过非色散红外吸收检测分析气体co2。在来自lecoinstrumentegmbh公司的碳硫分析仪中进行分析。另一方面,通过将2克铌酸盐粉末悬浮在100毫升去离子水中、在25℃下搅拌2分钟或32分钟并测量悬浮液的电导率和ph值,测定所得铌酸盐粉末对水的稳定性,其中测定的ph值用作计算oh浓度的基础。结果总结在表3中。

[0071]

表3:

[0072][0073]

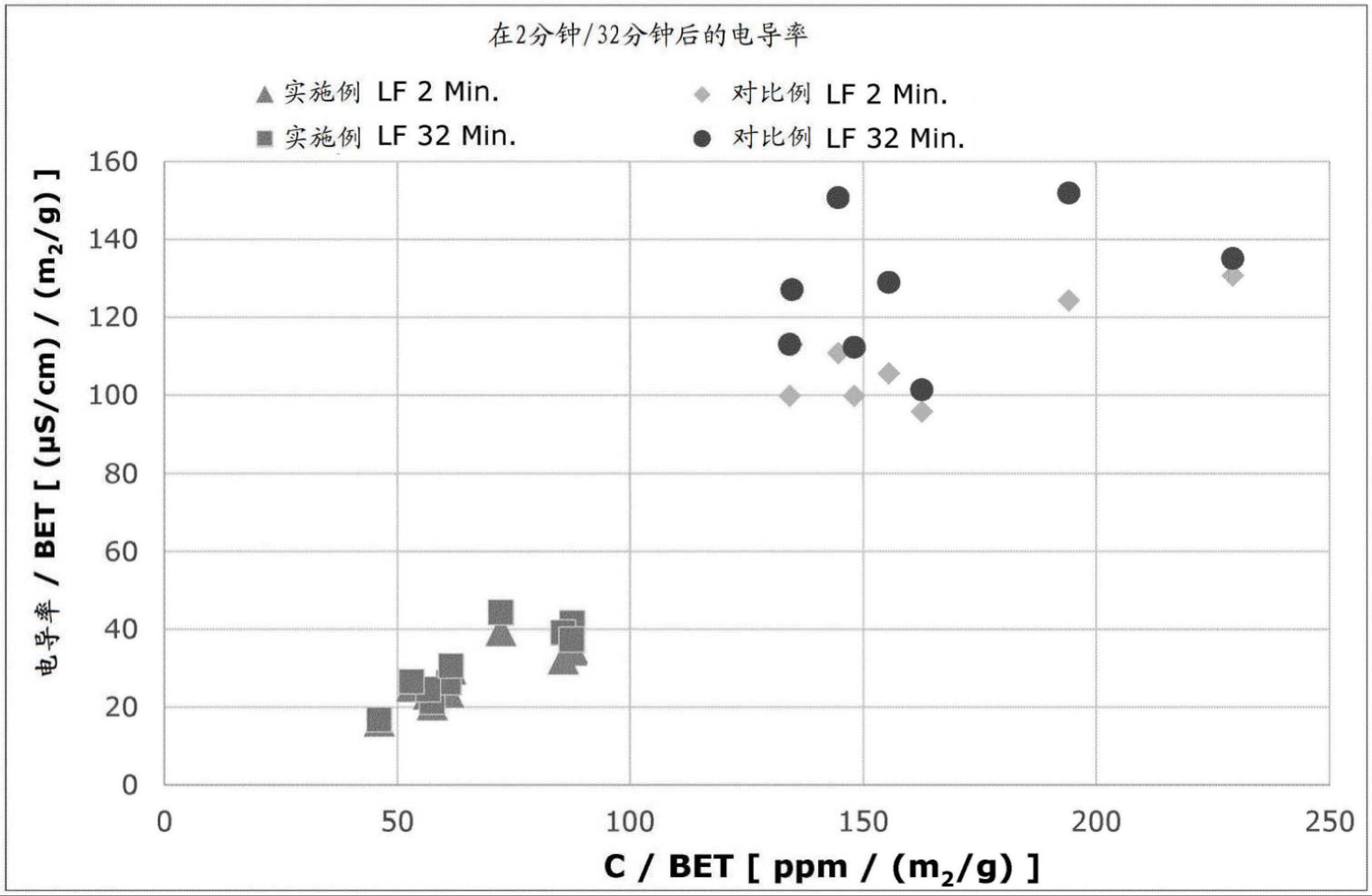

图1显示在2或32分钟后,粉末悬浮液(2克粉末/100毫升水,在20℃下)的基于粉末的bet表面积计的实测电导率vs.粉末的碳含量/bet表面积的曲线图。

[0074]

图2显示基于相应ph值,粉末悬浮液(2克粉末/100毫升水,在20℃下)的在2或32分钟后测定的基于粉末的bet表面积计的oh浓度vs.粉末的碳含量/bet表面积的曲线图。

[0075]

从图1和2中可以看出,具有在根据本发明的范围内的基于其bet表面积计的碳含量的粉末与借助常规方法制成的可比较的粉末相比表现出显著改进的对水的稳定性——表示为悬浮液的电导率和oh浓度。

[0076]

图3和4在每种情况下显示实施例8的根据本发明的铌酸盐粉末(图3)和对比例6的铌酸盐粉末(图4)的扫描电子显微照片。这两个照片的比较清楚地显示粉末表面形态的差异,这归因于根据本发明的粉末的受控调节。

[0077]

图5显示实施例8的根据本发明的铌酸盐粉末的xrd光谱,其中次要相的比例(次要相的最高峰的绝对值与主相的最高峰的绝对值的%强度比)为4.96%。

[0078]

如实施例所示,本发明的方法能够在温和条件下生产精细、但主要结晶的并且仅弱附聚的碱金属铌酸盐粉末,其具有高均匀性和可以通过用co2处理而降低的与水的反应性。以这种方式,获得非常能烧结的精细碱金属铌酸盐粉末,其具有受控碳含量并具有显著降低的对水和(空气)湿度的反应性和因此更好的储存稳定性、更稳定的通过压制和烧结的可加工性并提供在用于生产多层致动器的浇铸浆的生产中使用水性制剂的可能性。此外,本发明的铌酸盐粉末表现出非常小的初级粒度和比迄今已知的粉末明显更窄的初级粒度分布。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1