用于对矿物原料进行热处理的装置和方法与流程

本发明涉及一种用于对矿物原料进行热处理、特别是用于生产水泥熟料的设备和方法。

背景技术:

1、用于熟料生产的设施包括例如回转窑、煅烧炉和预热器。当最初为含钙生料混合物而最终为水泥熟料的固体的材料流从预热器经由煅烧炉进入回转窑并且然后通常进入冷却器时,气体从回转窑逆流到煅烧炉并且由此进入预热器。虽然在回转窑中熟料的材料流和气流是逆流流淌的,但在煅烧炉和预热器中气流和材料流分别是顺流流淌的并且随后在旋风分离器中分离。如果固体材料顺流流淌,气流还必须能够携带材料而材料不会脱落、沉降或以其他方式沉淀。

2、在煅烧炉中,燃料的燃烧一方面以热形式产生能量,而另一方面这种热被原料的吸热脱酸反应消耗,即伴随着co2的排放。因此,将燃料和原料彼此接近地引入煅烧炉中是有用的,因此也避免了具有升高的温度的区域。

3、所采用的燃料通常是可雾化的燃料,例如煤尘。然而,越来越重要的是使用替代燃料或增加其比例,例如优化整个工艺中的co2平衡,并且还允许使用低成本燃料。这也允许水泥工业更好地融入循环经济。然而,由于其尺寸分布,所述替代燃料并非总是可雾化的,例如用于粉碎以实现雾化性所需的能量超过经济上可行的水平。为了还允许使用不可雾化的替代燃料,当前的实践是将适当的燃烧室放置在煅烧炉的侧面。如果燃烧室例如布置在煅烧炉的侧面而不在那里供应原料,则通过燃烧产生能量的位置和通过脱酸消耗能量的位置在空间上是分离的。

4、de 10 2018 206 673a1公开了一种用于生产具有提高的氧含量的水泥熟料的方法。

5、de 10 2018 206 674 a1公开了另一种用于生产具有提高的氧含量的水泥熟料的方法。

6、de 37 35 825 a1公开了一种用于煅烧粉状材料的设备。

技术实现思路

1、本发明的目的是提供一种设备和方法,其使得可以在煅烧炉中发生非常粗粒的燃料的直接燃烧。

2、该目的通过具有权利要求1中所述特征的设备和具有权利要求12中所述的特征的方法实现。有利的发展从从属权利要求、下面的说明书和附图中是显而易见的。

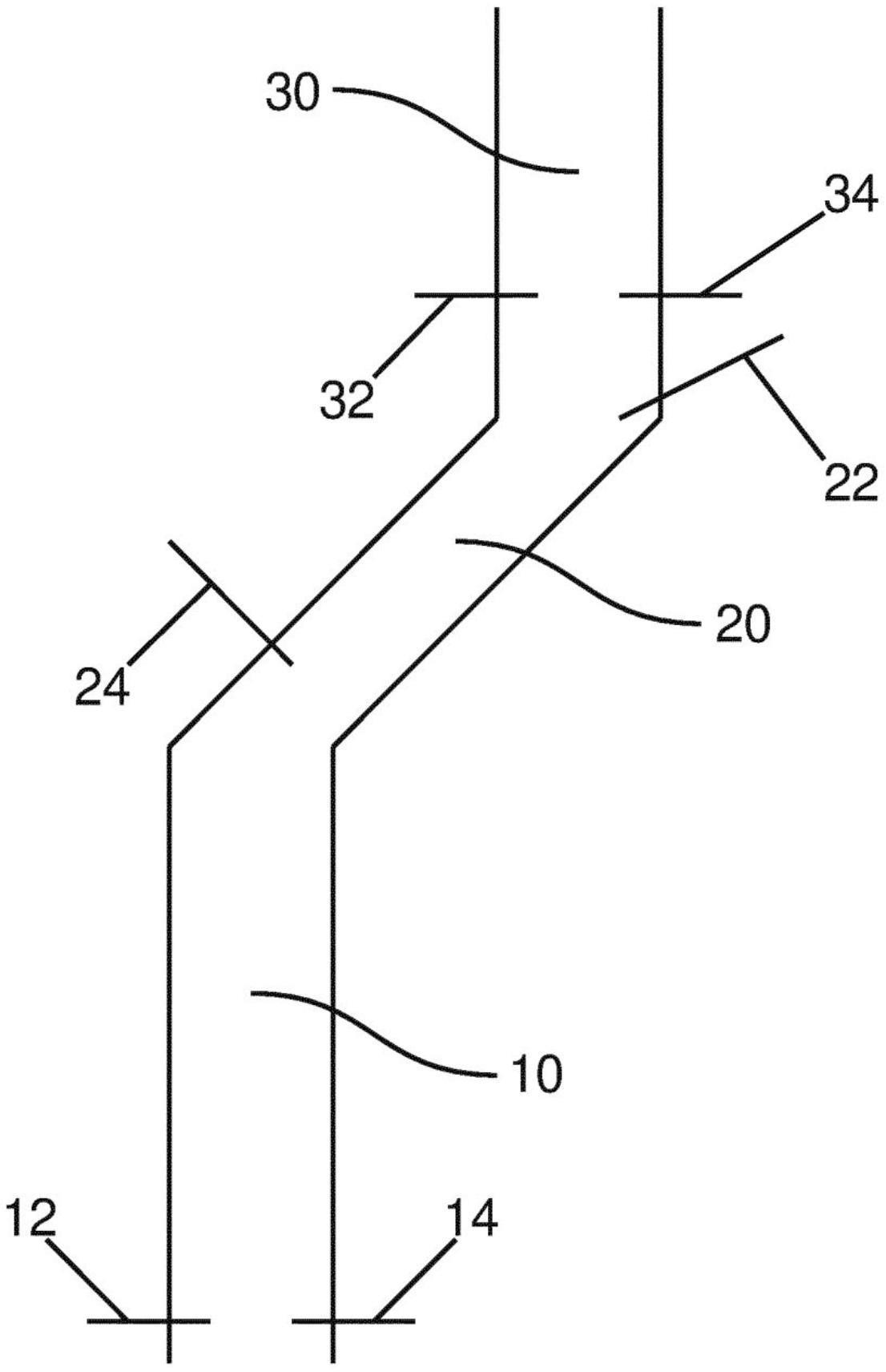

3、根据本发明的设备用于矿物原料的热处理。其优选是用于生产水泥熟料的设备。然而,该设备也可以用于粘土或例如锂矿石的热处理。在下文中使用水泥熟料的生产作为示例。该设备包括煅烧炉。该设备通常还包括回转窑。所述窑相对于材料流(原料至产物)布置在煅烧炉的下游,并且相对于气流布置在煅烧炉的上游。然而,例如对于其他的热处理也可以省略回转窑以及直接连接到煅烧炉的冷却器。该设备通常还包括预热器。预热器相对于材料流(原料至产物)布置在煅烧炉的上游,并且相对于气流布置在煅烧炉的下游。预热器例如由具有下游旋风分离器的多个串联布置的顺流换热器组成。煅烧炉至少包括第一煅烧部段和第二煅烧部段。第一煅烧部段竖直布置,并且第二煅烧部段倾斜布置。倾斜应理解为通过第二煅烧部段的气流既不平行于地球表面流动,也不与地球表面成90°角流动。第二煅烧部段具有在水平面与第二煅烧部段的流动方向之间的角度α。水平面与地球表面平行。角度α在20°至80°之间。第一煅烧部段具有第一液压直径dh,1,并且第二煅烧部段具有第二液压直径dh,2。第二液压直径dh,2小于或等于第一液压直径dh,1乘以角度α的正弦。

4、dh,2≤dh,1·sin(α)

5、流体动力直径dh是横向于流动方向的流横截面a除以流周长p的商的四倍。

6、

7、在有气体流过管状体整体的管状体中,例如在半径为r的管状第一煅烧部段中,流横截面atube等于圆形横截面atube=π·r2,并且流周长ptube等于圆的周长ptube=2·π·r。因此,管的流体动力直径是dh,tube=2·r,并且因此就是管的直径。对于其他几何形状,类似地获得特征长度。

8、在第二液压直径dh,2的情况下,必须注意的是,在预期使用固体燃料时,这在第二煅烧部段内形成固体床,这转而导致在常规运行时,可用于气流的不是第二煅烧部段的整个横截面面积,而仅仅是尺寸减小了固体燃料床的横截面。在本发明的上下文中,固体床应理解为指包括堆积物或倾倒层的所有类型的固体材料层。同样地,流周长p不是第二煅烧部段的周长,而是气流流经燃料床和第二煅烧部段的上部所经过的周长p。然而,如果使用液体燃料,例如高粘度的油残余物,则其膜厚度在一些情况下可以忽略不计,因此在这种情况下可以使用第二煅烧部段的几何形状作为适当的近似。

9、根据本发明的设备的优点在于,通过根据第二煅烧部段的角度α调节横截面,增加了沿着流动方向的流速,使得z方向(即垂直于地球表面)上的速度分量至少等于竖直的第一煅烧部段中的流速。由于第二煅烧部段中z方向上的速度分量因此至少与在第一煅烧部段中z方向上的速度分量一样高,在两个煅烧部段中用于原料的气流的承载能力至少相同,并且可以避免在倾斜布置的第二煅烧部段中原料与气流的分离。这意味着没有矿物原料由于沉积在固体燃料上或固体燃料中而损失。由于在第二煅烧部段中的变窄以及因此总体上更高的流速,因此在第二煅烧部段中降低z方向上的速度分量的效应至少通过倾斜布置得到补偿,并且因此根据本发明,通过直径dh与角度α之间的关系,承载能力至少保持恒定。

10、在本发明的另一实施例中,第一煅烧部段和第二煅烧部段配置为具有从底部到顶部流过第一煅烧部段和第二煅烧部段的气流。

11、在本发明的另一实施例中,第一煅烧部段布置在第二煅烧部段下方。优选的是,第一煅烧部段与第二煅烧部段直接相邻布置。

12、在本发明的另一实施例中,该设备包括第三煅烧部段。第三煅烧部段竖直布置。第三煅烧部段布置在第二煅烧部段上方。优选的是,第二煅烧部段与第三煅烧部段直接相邻布置。

13、在本发明的另一实施例中,第二煅烧部段具有第一第二原料供给器。第一第二原料供给器布置在第二煅烧部段的下部20%中,即在用于气流的入口处。第一第二原料供给器将原料从上方供应到第二煅烧部段的气流中或将原料从侧面供应到第二煅烧部段的气流中。用于煅烧炉的原料特别是已经在预热器中预热的用于热处理的材料,例如并且优选是用于熟料生产的粗料。这还应包括将第一第二原料供给器布置在紧邻第二煅烧部段上游的第一煅烧部段中。

14、第一煅烧部段通常还至少具有第一第一原料供给器。因此,原料通常且优选地以子部分的形式供应到煅烧炉中以实现脱碳在整个煅烧炉上的空间分布,并且因此还实现能量消耗在煅烧炉内的分布。在可雾化燃料的情况下,这在空间上相邻地进行。因此,第一子数量的原料经由第一第一原料供给器来供应,并且第二子数量经由第一第二原料供给器来供应。

15、相应地,第三煅烧部段可以优选地至少具有布置在其中的第一第三原料供给器。

16、在本发明的另一实施例中,第二煅烧部段另外还具有第二第二原料供给器。第二第二原料供给器布置在第二煅烧部段的中间区域中,其中,第二第二原料供给器将原料从上方供应到第二煅烧部段的气流中或从侧面供应到第二煅烧部段的气流中。结果,以更大的空间分布来供应原料,这也导致在更大空间分布的情况下发生由脱碳引起的能量消耗,从而导致温度的均匀化并且因此导致反应条件的均匀性。不言而喻,第二煅烧部段还可以具有另外的第二原料供给器以实现进一步的均匀化。优选的是,经由第一第二原料供给器以恒定的方式进行原料的供应,并且第二第二原料供给器被可变地使用,以便特别是使原料的供应量动态地适应于从替代燃料释放的通常变化的能量。因此,在具有相对低的热值的替代燃料的情况下,将经由第二第二原料供给器供应较少的原料,并且在具有较高的热价值的替代燃料的情况下,将经由第二第二原料供给器供应较多的原料。

17、在本发明的另一实施例中,第二煅烧部段另外还具有第三第二原料供给器。第三第二原料供给器布置在第二煅烧部段的上部20%中,其中,第三第二原料供给器将原料从上方供应到第二煅烧部段的气流中或从侧面供应到第二煅烧部段的气流中。结果,以更大的空间分布来供应原料,这也导致在更大空间分布的情况下发生由脱碳引起的能量消耗,从而导致温度的均匀化并且因此导致反应条件的均匀性。不言而喻,第二煅烧部段还可以具有另外的第二原料供给器以实现进一步的均匀化。

18、在本发明的另一实施例中,用于固体燃料的第二燃料供给器布置在第二煅烧部段的上端。例如并且优选地,替代燃料可以经由第二燃料供给器来供应。替代燃料的示例包括家庭、工业或商业废物、废轮胎、污水污泥和生物质。替代燃料的热值可以变化很大。因此,替代燃料也可以引入作为不同级分的混合物,以达到一定的热值。由于具有较低热值和较粗尺寸分布的级分通常更便宜,这也实现了成本优化。因此,第二煅烧部段的倾斜布置还使得可以直接在煅烧炉中紧邻原料的化学反应处燃烧不可雾化的替代燃料,以提供产物并且因此提供接近其反应的能量。为了允许某些替代燃料的更好地燃烧,第二煅烧部段的下侧面可以是阶梯状的,或者第二煅烧部段的下侧面可以具有向前或向后移动的炉栅,其中,向前或向后移动的炉栅也可以是阶梯状的。在本发明的上下文中,下侧面是地板,即固体将由于重力而沿其滑动的区域。类似地,上侧面和横向侧面将是在向上或横向方向上限制气流的部分。

19、在本发明的另一实施例中,第二煅烧部段具有在水平面与第二煅烧部段的流动方向之间的角度α,其中,角度α在30°至70°之间、优选地35°至60°之间、更优选地40°至55°之间、特别优选地40°至50°之间。此处,应选择最佳值。第二煅烧部段越陡,气流在z方向上的速度分量越大,颗粒越容易保留在气流中。另一方面,扁平构造尤其对于具有粗尺寸分布和/或高水分含量的替代燃料是有利的。

20、在本发明的另一实施例中,第二煅烧部段布置在第一煅烧部段下方,并且可控旁路与第二煅烧部段并行布置。第二煅烧部段的下端例如也可以与第一煅烧部段对齐。在这种情况下,第二煅烧部段的上端和第一煅烧部段的下端例如通过水平连接件彼此连接,其中,可控旁路则直接布置在第一煅烧部段的竖直下方。

21、在另一方面,本发明涉及一种用于运行用于对矿物原料进行热处理的设备的方法。优选是一种运行用于生产水泥熟料的设备的方法。然而,该设备也可以用于粘土或例如锂矿石的热处理。在下文中使用水泥熟料的生产作为示例。该方法在包括煅烧炉的设备中执行,该煅烧炉具有竖直的第一煅烧部段和倾斜的第二煅烧部段。该方法优选在根据本发明的设备中执行。在运行期间,气流通过第一煅烧部段和第二煅烧部段。例如并且优选地,气流源自回转窑。例如并且优选地,气流主要包含氧,并且此外还包含在回转窑中通过燃烧和原料的残余脱酸产生的co2(通常为总脱酸的约10%)。气流优选含有按体积计小于20%的氮、特别优选地按体积计小于15%的氮、优选地按体积计约50至70%的氧。上述值指的是干气体,即不考虑水。优选的是,流入气流包括足够的氧气来燃烧供应给煅烧炉的燃料。根据本发明,运行该设备,使得在第二煅烧部段中的任何点处,弗劳德数fr等于或大于第一煅烧部段中的最小弗劳德数fr。弗劳德数fr是气流在竖直方向vz上的速度分量除以重力加速度g和液压直径dh的乘积的平方根。

22、

23、其中:

24、

25、液压直径是垂直于流动方向的流横截面a除以流周长p的商的四倍。

26、在竖直的第一煅烧部段中,气流在竖直方向vz上的速度分量等于气流的流速v,而在倾斜的第二煅烧部段中,必须考虑角度α。在此,气流在竖直方向vz上的速度分量是气流v的流速乘以角度α的正弦。

27、vz=v·sin(α)

28、然而,有必要考虑到流速不是一个常数。煅烧炉内的流速通过各种工艺改变。例如,温度差异导致差异。在具有较高温度的区域中,气体想要占据更多的空间,从而增加速度v。同样地,原料的脱酸导致co2的排放,这增加了物质的量并且因此也导致流速的增加。燃料还可以导致物质的量的增加,例如由于在燃烧期间释放或形成的水。这些效应意味着在煅烧部段内的恒定几何形状下弗劳德数不是恒定的,而是根据位置而不同。

29、由于弗劳德数被认为是气流对于固体形式的原料的承载能力的量度,并且第二煅烧部段中的承载能力必须至少与第一煅烧部段中的一样高,第二煅烧部段中的弗劳德数必须处处大于第一煅烧部段中的最小弗劳德数。然而,必须考虑的是,倾斜角α并不将整个流速v,而是仅其z分量vz输入到计算中,并且也仅对承载能力有贡献。重点仅在于第一煅烧部段中的最小值,这是由于这里的负载能力也必须是足够的。如果假设第一煅烧部段内的几何形状恒定,则弗劳德数的增加(例如通过脱酸期间co2的释放)将导致局部较高的值。

30、煅烧炉特别优选以湍流运行。结果,流的速度分布在流的宽度上仅呈现出小的变化。在层流的情况下,气流的速度具有宽度上的分布,该分布在边缘处为零并且在中间具有最大值。这将使承载能力取决于位置,从而使方法管理复杂化。

31、在本发明的另一实施例中,煅烧炉在包括小于25%的氮、优选地包括小于15%的氮、更优选地包括小于10%的氮、特别优选地包括小于5%的氮的大气下运行。

32、在本发明的另一实施例中,第二煅烧部段中的弗劳德数选择为大于0.7、优选地大于2。此外,第二煅烧部段中的弗劳德数选择为小于9、优选小于4。

33、在本发明的另一实施例中,在第二煅烧部段中,经由第一第二原料供给器和第二第二原料供给器将原料供应在至少两个位置处。这是沿着流动方向彼此间隔地发生的。这实现了反应的均匀化,并且因此实现了能量消耗的均匀性和温度的均匀化。

34、在本发明的另一实施例中,在第二煅烧部段中供应和燃烧固体燃料。例如并且优选地,替代燃料可以经由第二燃料供给器供应。替代燃料的示例包括家庭、工业或商业废物、废轮胎、污水污泥和生物质。替代燃料的热值可以变化很大。因此,替代燃料也可以引入作为不同级分的混合物,以达到一定的热值。由于具有较低热值的级分通常更便宜,这也实现了成本优化。因此,第二煅烧部段的倾斜布置还使得可以直接在煅烧炉中紧邻原料的化学反应处燃烧不可雾化的替代燃料,以提供产物并且因此提供接近其反应的能量。为了允许某些替代燃料的更好燃烧,第二煅烧部段的下侧面可以是阶梯状的,或者第二煅烧部段的下侧面可以使用向前或向后移动的炉栅来输送,其中,向前或向后移动的炉栅也可以是阶梯状的。

35、在本发明的另一实施例中,在第二煅烧部段中供应固体燃料,该固体燃料的燃料质量的至少90%具有大于50mm、优选地大于70mm、特别优选为100mm的块尺寸。

36、在本发明的另一实施例中,可雾化燃料供应在第一煅烧部段中。此外,经由第一原料供给器将原料供应在第一煅烧部段中。燃料和原料优选地在空间上彼此相邻地供应,以提供能量产生与能量消耗之间的空间连接。

- 还没有人留言评论。精彩留言会获得点赞!