生产高纯度致密烧结SIC材料的方法与流程

背景技术:

技术实现思路

0、

技术实现要素:

1、如下所述,申请公司的工作已经证明了在组成、混合物配方和烧结技术方面的组合,这使得可以实现这一目标。

2、更特别地,本发明在第一方面涉及用于制造多晶烧结碳化硅材料的方法,该方法包括以下步骤:

3、a)制备矿物原料,其按质量计包含以下成分,优选基本上由以下成分组成:

4、-至少95%,优选至少97%的粉末形式的碳化硅颗粒,其中值尺寸为0.1至5微米,并且sic质量含量大于95%,优选大于97%,其中β晶型的粉末占碳化硅总质量的大于90%,优选大于95%,和

5、-至少一种固相烧结添加剂,其优选为粉末形式,其包含选自铝、硼、铁、钛、铬、镁、铪或锆,优选选自b、ti、hf或zr,优选选自b或zr,甚至更优选b的元素,优选纯度大于98质量%,其用量使得所述元素的贡献占所述碳化硅颗粒的总质量的0.1%至0.8%,优选0.2%至0.7%,

6、-0.5%至3%的碳源,其元素碳含量(c)大于99质量%,其优选为未结晶或无定形石墨或碳粉末的形式,其中值直径小于1微米,

7、b)将原料成型为预成型件的形式,优选通过浇注,

8、c)在氮气氛,优选双氮中,在大于60mpa,优选大于75mpa,或甚至大于80mpa的压力和大于1800℃且小于2100℃的温度下固相烧结所述预成型件。

9、根据所述方法的其它任选且有利的附加特征:

10、-碳化硅颗粒粉末中游离碳或残余碳的质量含量小于3%,优选小于2%,优选小于1.5%。优选地,游离碳仅以不可避免的杂质的形式存在于该粉末的碳化硅中。

11、-碳化硅颗粒粉末中游离或残余二氧化硅的质量含量小于2%,优选小于1.5%,优选小于1%。

12、-碳化硅颗粒粉末中游离硅或残留硅的质量含量小于0.5%,优选小于0.1%。

13、-优选地,游离二氧化硅仅以不可避免的杂质的形式存在。

14、-碳化硅颗粒粉末中金属和非金属形式的元素铝(al)的质量含量小于0.2%。优选地,铝仅以不可避免的杂质的形式存在。

15、-碳化硅颗粒粉末的质量含量中,在元素钠(na)+钙(ca)+钾(k)+镁(mg)之和方面小于0.2%。优选地,所述元素仅以不可避免的杂质的形式存在。

16、-碳化硅颗粒粉末的质量含量中,铝(al)、碱金属、碱土金属和稀土金属元素含量之和小于0.5%。稀土元素是sc、y、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb和lu。优选地,所有这些元素仅以不可避免的杂质的形式存在。

17、-烧结助剂中包含的元素优选为硼。优选地,烧结添加剂是碳化硼粉末。

18、-根据特定实施方案,烧结添加剂中包含的元素是锆。优选地,烧结添加剂是碳化锆粉末。根据一种可能的方式,烧结添加剂是硼化锆粉末。

19、-烧结粉末的中值直径小于2微米,优选小于1微米。

20、-β晶型碳化硅粉末的比表面积大于5cm2/g和/或小于30cm2/g。

21、-β晶型碳化硅粉末是双峰的并且具有两个峰,甚至更优选高点为0.2至0.4微米的第一峰和高点为2至4微米的第二峰。

22、只要采取所有预防措施以避免预成型件的污染,就可以根据要制造的部件的尺寸来应用本领域技术人员已知的任何成型技术。因此,可以通过在模具和预成型件之间使用石墨介质或油来调节石膏模具中的铸造,从而避免由于混合而导致模具的过度接触和磨损以及预成型件的最终污染。这些供本领域技术人员使用的受控预防措施也适用于该方法的其它步骤。因此,在烧结过程中,所用的容纳预成型件的模具或基体优选由石墨制成。

23、热压、热等静压或sps(火花等离子体烧结)技术特别合适。优选地,通过sps进行压力辅助烧结,sps是一种烧结工艺,其中通过将直流电流流入其中放置有预成型件的石墨基体来进行感应加热。平均升温速度优选为大于10且小于100℃/分钟。最高温度时的平台时间优选大于10分钟。该时间可能会更长,具体取决于预成型件的规格和熔炉的负载。

24、步骤c)中用于烧结气氛的氮气的纯度大于99.99体积%,或甚至大于99.999体积%。

25、根据一个可能的实施方案,可以根据原料中所述碳化硅粉末中游离二氧化硅质量含量的0.15至0.25倍的质量比来进行碳的任选添加,以通过反应形成碳化硅,从而消除这种游离二氧化硅。

26、优选地,按相对于矿物原料的碳化硅的质量计,添加的碳为小于3%的元素碳(c)。

27、根据另一个可能的实施方案,硅(优选为金属粉末的形式,其硅(si)的元素含量大于99质量%并且其中值直径优选小于1微米)可以任选地添加到原料中,其中质量比为起始β晶型的所述碳化硅粉末中游离碳质量含量的1.5至2.5倍,以通过反应形成碳化硅,从而去除这种游离碳。

28、优选地,按相对于矿物原料的碳化硅的质量计,添加的硅为小于2质量%的元素硅(si)。

29、本发明还涉及能够通过上述方法制造的由碳化硅烧结晶粒组成的多晶材料,其总孔隙率小于2%,优选小于1.4%,优选小于1.2%,更优选小于1%,以所述材料的体积百分率计,且其除游离碳外的碳化硅(sic)的质量含量为至少99%,所述材料中β晶型(β)的sic含量与α晶型(α)的sic含量的质量比小于2。所述多晶材料由中值当量直径为1至10微米的碳化硅晶粒组成。

30、根据所述材料的其它任选和有利的附加特征:

31、-所述材料的氧(o)质量含量小于0.5%,优选小于0.4%,或甚至小于0.3%。优选地,氧仅以不可避免的杂质的形式存在于材料中。

32、-钠(na)+钾(k)+钙(ca)的总元素含量累计小于所述材料质量的0.5%。优选地,钠、钾和钙仅以不可避免的杂质的形式存在于材料中。

33、-铝(al)、碱金属、碱土金属、包含至少一种选自sc、y、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb和lu的元素的稀土金属的元素质量含量之和小于所述材料质量的0.5%。优选地,所述元素仅以不可避免的杂质的形式存在于材料中。

34、-所述材料中的硼(b)元素质量含量按所述材料的质量计大于0.1%和/或小于0.7%,优选小于0.6%。根据一个可能的方式,硼(b)质量含量按所述材料的质量计小于0.5%。

35、-所述材料中的锆(zr)元素质量含量按所述材料的质量计大于0.1%和/或小于0.7%,优选小于0.6%。根据一个可能的方式,锆的质量含量按所述材料的质量计小于0.5%。

36、-钼(mo)元素含量小于所述材料质量的0.2%,优选小于所述材料质量的0.1%。

37、-钛(ti)元素含量小于所述材料质量的0.5%,优选小于所述材料质量的0.2%,优选小于所述材料质量的0.1%。

38、-所述材料中的氮(n)元素质量含量为0.05%至0.5%,优选大于或等于0.1%和/或小于0.3%。

39、-铁(fe)元素质量含量占所述材料质量的小于0.5%。优选地,铁仅以不可避免的杂质的形式存在于材料中。

40、-除碳化硅sic以外的其它形式的硅占所述材料质量的小于1%。优选地,除碳化硅sic以外的其它形式的硅仅以不可避免的杂质的形式存在于材料中。

41、-除碳化硅sic以外的其它形式的碳占所述材料质量的小于2%。

42、-所述材料中游离碳或残余碳的质量含量小于1.5%,优选小于1.0%。

43、-优选地,除碳化硅sic以外的其它形式的碳仅以不可避免的杂质的形式存在于材料中。

44、-所述材料中游离或残留二氧化硅的质量含量小于1.5%,优选小于1.0%,优选小于0.5%。

45、-所述材料中游离硅或残留硅的质量含量小于0.5%,优选小于0.1%。

46、-sic占包括游离碳的所述材料质量的大于97%,优选大于98%。

47、-所述材料的β晶型(β)的sic含量与α晶型(α)sic的sic含量的质量比小于1.5,优选小于1,或甚至小于0.3,或甚至小于0.2或甚至小于0.1。

48、-所述材料的β晶型(β)的sic含量与α晶型(α)sic的sic含量的质量比大于0.01,更优选大于0.02。

49、-相对于所述材料中结晶相的总质量计,所述材料包含大于1质量%的β晶型sic,优选大于3质量%的β晶型sic。

50、-β晶型(β)的sic优选占所述材料的晶相质量的小于50%。

51、-碳化硅晶粒占所述材料质量的至少98%,优选99%,其余部分由残余晶粒间相组成,所述残余晶粒间相包含元素si和c,优选基本上由元素si和c组成。

52、-在根据本发明的材料中,氮可以通过插入到sic的晶格而存在于晶粒中。

53、-按除了其孔隙率以外的所述材料的体积计,所述材料的构成晶粒的大于90%,优选大于95%具有1至10微米,优选1至8微米的当量直径。

54、-按体积计大于90%,优选大于95%,甚至更优选所有α晶型碳化硅晶粒具有小于10微米的当量直径。

55、根据一个可能的实施方案,本发明涉及由中值当量直径为1至10微米的碳化硅晶粒组成的多晶碳化硅烧结材料,所述材料的总孔隙率小于所述材料体积的2%,并且除游离碳外的碳化硅(sic)质量含量为至少99%,其中所述材料中具有β型晶型(β)的sic含量与具有α型晶型(α)的sic含量的质量比小于2,且具有以下按重量计的元素组成:

56、-小于0.5%的除sic以外的其它形式的硅,

57、-小于2.0%的除sic以外的其它形式的碳,优选小于1.5%的除sic以外的其它形式的碳,特别是0.5%至1.5%的除sic以外的其它形式的碳,和

58、-总共0.1%至0.7的至少一种选自al、b、fe、ti、cr、mg、hf或zr的元素,优选地所述元素选自b、zr、hf或ti,所述元素甚至更优选为b、zr或ti,还更优选该元素为b,

59、-小于0.5%的氧(o),和

60、-总共小于0.5%的元素sc、y、la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、tm、yb和lu,和

61、-小于0.5%的碱金属元素,和

62、-小于0.5%的碱土金属,和

63、-0.05至1%的氮(n),

64、-补足至100%的其它元素,

65、并且其中所述材料中β晶型(β)的sic含量与α晶型(α)的sic含量的质量比小于2。

66、本发明还涉及包含至少一个由前述材料组成的部件的装置,所述装置选自:涡轮机、泵、阀门或流体管线系统、热交换器;太阳能吸收器或用于回收热量或反射光的装置、熔炉耐火涂层、烹饪表面、用于金属熔化的坩埚、磨损保护部件、切削工具、刹车片或刹车盘、天线罩、用于热化学处理例如蚀刻的涂层或支撑件、或用于光学和/或电子工业的活性层沉积的基底;加热元件或电阻器;温度或压力传感器;点火器;磁感受器。

67、定义:

68、结合本发明的前述描述给出以下说明和定义:

69、-多晶材料应理解为是指具有多个结晶取向或不同结晶取向晶体的材料。

70、-在烧结陶瓷材料中,晶粒一起构成所述材料质量的主要部分,任选由陶瓷和/或金属相或残余碳组成的晶粒间相有利地为所述材料质量的小于5%。与所谓的液相烧结不同,烧制根据本发明的材料的方法基本上在固相中进行,即它是一种烧结,其中添加的允许烧结的添加剂或任选存在的杂质水平不可能使得形成足以允许晶粒重排并因此使它们彼此接触的量的液相。通过固相烧结获得的材料通常称为“固相烧结的”。

71、-烧结添加剂,通常仅称为“添加剂”,在本说明书中应理解为是指通常已知用于实现和/或加速烧结反应的动力学的化合物。

72、-碳化硅(或sic)应理解为是指硅源和碳源之间的反应产物,其以元素硅si和元素碳c的化学计量比例混合。在小于1600℃的温度且在非氧化气氛中的该反应的产物基本上是β晶型碳化硅。

73、基本上呈β晶型的碳化硅颗粒的粉末应理解为是指3c或立方晶型占碳化硅质量的大于90%,优选大于95%的粉末。碳化硅的α晶型主要是六方相或菱面体相;3h;4h;6h和15r。

74、术语“除游离碳外”被理解为是指除游离碳以外的该材料的所有成分。

75、杂质应理解为是指不可避免的成分,其无意中和必然地随原材料引入或由成分之间的反应产生。杂质不是必需的成分,而只是容许的成分。

76、根据本领域公知的技术测量烧结材料或用于制造所述材料的方法的混合物中的粉末的元素化学含量。特别地,元素,例如al、b、ti、zr、fe、hf、mo、稀土金属、碱金属和碱土金属的水平可以通过x射线荧光,优选通过icp(“感应耦合等离子体”)来测量,取决于存在的水平,如果水平小于0.5%,或甚至小于0.2%,特别是通过icp,特别是根据iso 21068-3:2008标准对于煅烧产品在750℃下在空气中直到重量被吸收。游离硅、游离二氧化硅、游离碳和sic的质量含量根据标准iso 21068-2:2008测量。这些氧和氮特别是由leco根据iso21068-3:2008测定。

77、sic的多型体组成以及烧结材料或用于制造所述材料的方法的混合物中的粉末的其它相的存在通常通过x射线衍射和rietveld分析获得。特别是,可以使用bruker制造的d8endeavor设备使用以下配置来确定α和βsic相的各自百分率:

78、-采集:d5f80:2θ范围从5°至80°,0.01°步长,0.34秒/步,持续时间46分钟

79、-前光学器件:初级狭缝0.3°;索勒狭缝2.5°

80、-样品架:旋转5rpm/min自动切割器

81、-后光学器件:索勒狭缝:2.5°;镍过滤器0.0125mm;psd:4°。1d检测器(当前值)。

82、可以使用软件eva和icdd2016数据库对衍射图进行定性分析,然后根据rietveld细化使用highscore plus软件对其进行定量分析。

83、α或β晶型的烧结材料的晶粒的体积百分率及其直径可以通过分析由电子背散射衍射ebsd观察得到的图像来确定。该装置可以例如由配备有ebsd检测器的扫描电子显微镜(sem)和具有能量色散x射线光谱(edx)的光谱测定法组成。ebsd和edx检测器由软件esprit(版本2.1)控制。可以使用可用的软件来收集高晶体学对比度和/或高密度对比度的图像。

84、晶粒的当量直径相当于与沿着材料的切割平面观察到的所述晶粒具有相同表面积的圆盘的直径。使用根据至少两个垂直平面的材料的不同截面,可以很好地表示晶粒的不同当量直径的体积分布,并由此按体积推导出所述晶粒的中值当量直径(或d50百分位)。在本技术中,构成所述材料的烧结晶粒的体积百分率是相对于除其孔隙率之外的材料体积来表示的。

85、晶粒的中值当量直径相当于将晶粒分成第一和第二相等群体的直径,这些第一和第二群体仅包含具有分别大于或小于中值直径的当量直径的晶粒。

86、在与上述相同的方法中,也可以计算任选存在的晶粒间相的体积。

87、根据本发明的材料的总孔隙率(或孔的总体积)相当于闭孔和开孔的体积总和除以材料体积。它是按照根据iso 18754测量的堆密度与根据iso 5018测量的绝对密度的百分比表示的比率计算的。

88、构成粉末的颗粒的颗粒中值直径(或中值“尺寸”)可以通过粒度分布的表征给出,特别是通过激光粒度分析仪。粒度分布的表征通常使用激光粒度分析仪根据iso 13320-1标准进行。激光粒度分析仪可以是例如来自horiba的partica la-950。为了本说明书的目的并且除非另外提及,颗粒的中值直径分别表示颗粒的如下直径,发现群体的50质量%的直径小于该直径。一组颗粒,特别是一组粉末的“中值直径”或“中值尺寸”被称为d50百分位,即将颗粒分成体积相等的第一和第二群体的尺寸,这些第一和第二群体仅包含具有分别大于或小于该中值尺寸的尺寸的颗粒。

89、β晶型碳化硅颗粒的粉末应理解为是指3c或立方晶型占碳化硅质量的大于95%的粉末。sic的α晶型主要是六方相或菱面体相;3h;4h;6h和15r。

90、比表面积通过b.e.t(brunauer emmet teller)方法测量,例如描述于journal ofamerican chemical society 60(1938),第309至316页。

91、除非另有说明,本说明书中的所有百分率均为质量百分率。

92、示例性实施方案

93、下面给出非限制性实施例,以使得可以生产根据本发明的材料,当然,其也不限制可能获得这种材料的方法和根据本发明的方法,以及给出对比例,其显示出本发明的优点。

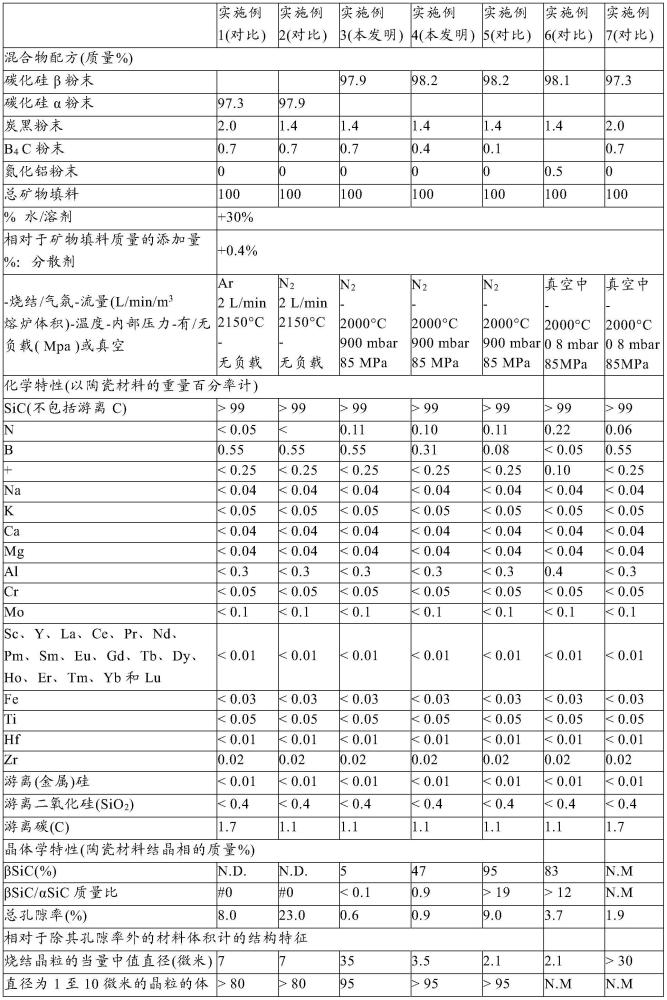

94、在所有以下实施例中,直径为30mm、厚度为10mm的圆柱体形式的陶瓷体最初通过由以下原材料根据下表1中报道的不同配方将浆料浇注到石膏模具中来生产:

95、1)主要呈β晶型的碳化硅颗粒的粉末,其具有双峰分布,其第一峰的最高点位于0.3微米处且第二峰的高度基本上是第一峰的两倍高,并且其最高点位于3微米处,根据激光粒度分析仪按数量测量的非累积尺寸分布。双峰粉末的中值直径为1.5μm。该sic粉末具有以下元素质量水平:

96、sc+y+la+ce+pr+nd+pm+sm+eu+gd+tb+dy+ho+er+tm+yb+lu<0.5%

97、氮(n)<0.2%;

98、na+k+ca+mg<0.2%;

99、铝(al)<0.1%

100、铁(fe)<0.05%;

101、钛(ti)<0.05%;

102、钼(mo)<0.05%;

103、其碳、二氧化硅和游离硅含量分别小于2.0%、1.0%和0.1%。其β-sic相质量含量大于95%。

104、2)基本上呈α晶型的碳化硅粉末。

105、其αsic含量大于95质量%。其碳、二氧化硅和游离硅含量分别小于0.2%、1.5%和0.1%。

106、3)timcal提供的c65级炭黑粉末,其bet比表面积为62m2/g。

107、4)h.c.starck提供的hd-15级碳化硼b4c粉末,其中值直径为0.8μm。

108、5)nanografi提供的以下级别的氮化铝粉末,其中值直径为0.06μm。

109、由此产生的粒料在空气中在50℃下干燥。将实施例1和2(对比)的粒料分别在氩气和n2中在炉中在没有压力的情况下在2150℃的温度下烧结2小时。将实施例3和4(根据本发明)和实施例5(对比)的粒料装入设备中,以在双氮气氛中在85mpa(兆帕)的负载下在2000℃下进行sps烧结。

110、与实施例4和5不同,用氮化铝粉末代替b4c粉末,并且在真空中进行烧结。与实施例1不同,实施例7中的起始粉末基本上是β粉末,并且在与实施例6相同的条件下在真空和压力下进行烧结。

111、烧结后获得的部件的总孔隙率通过100与以根据iso 18754测量的堆密度与根据iso 5018测量的绝对密度的百分比表示的比率之间的差来计算。

112、游离二氧化硅含量(sio2)通过hf侵蚀来测量。游离碳、氧和氮的含量通过leco测量。其它元素通过x射线荧光和icp进行测量。

113、通过用王水控制和然后滴定来测量游离硅。β晶型sic的百分率和晶型β/αsic的比率根据上述方法通过x射线衍射分析来确定。

114、α或β晶型的烧结材料晶粒的体积百分率及其直径通过分析由ebsd观察得到的图像来确定。

115、该装置由配备有brukere-flashhr+ebsd检测器(配备有fse/bse argus成像系统)的扫描电子显微镜(sem)和有效表面积为10mm2的bruker4010edx检测器组成。ebsd检测器安装在fei nova nanosem 230扫描电子显微镜的后端口之一上,该显微镜配有场发射枪,相对于水平面的倾斜角等于10.6°,以增加ebsd信号和edx信号两者。在这些条件下,最佳工作距离wd(即sem的极片与样品分析区域之间的距离)为约13mm。ebsd和eds检测器由软件esprit(版本2.1)控制。使用argus系统收集fse图像(具有高晶体学对比度)和/或bse图像(具有高密度对比度),其中将ebsd相机放置在23mm的距离dd(样品检测器距离)处,以使得对样品形貌的敏感性较低。ebsd测量以点扫描和/或绘图模式进行。为此,将ebsd相机放置在17mm的距离dd处,以增加收集到的信号。

116、晶粒的当量直径相当于与沿着材料的切割平面观察到的所述晶粒具有相同表面积的圆盘的直径。通过沿至少两个垂直平面观察材料的不同截面,可以确定材料体积中晶粒的不同当量直径的分布,并由此按体积推导出所述晶粒的中值当量直径。

117、根据实施例1至7获得的特性和性能在下表1中给出。

118、表1

119、

120、

121、n.d.=不可检测n.m=未测量

122、根据本发明的实施例表明,根据如下非常特定的方法可以获得高纯度、非常致密的结晶碳化硅材料,该方法包括在碳存在下混合基本上呈β晶型的碳化硅sic,其中适度添加烧结添加剂,该烧结在压力和纯氮气氛中进行。实施例6和7(对比)表明,与根据本发明的方法不同,无论所使用的烧结添加剂提供氮(实施例6)或不提供氮(实施例7),真空烧结都不可能获得致密的,即孔隙率小于2%,或者甚至小于1%,并且晶粒的中值当量直径为1至10微米的sic材料。

- 还没有人留言评论。精彩留言会获得点赞!