一种无水污染的电池级碳酸锂制备方法与流程

本发明涉及碳酸锂提取,具体涉及一种无水污染的电池级碳酸锂制备方法。

背景技术:

1、碳酸锂,是一种无机化合物,无色单斜系晶体,微溶于水、稀酸,不溶于乙醇、丙酮,用作陶瓷、玻璃、铁氧体等的原料。锂被称为推动世界的重要元素,随着全球对清洁能源需求的高涨,锂在市场中的地位越发重要。碳酸锂可以分为工业级碳酸锂和电池级碳酸锂,工业级碳酸锂含量为99%,可以用作于陶瓷釉料、特种玻璃、半导体材料等,还可以用在水泥外加剂中做促凝作用;电池级碳酸锂含量为99.5%,主要是用作于锂电池使用。碳酸锂产业链上游为原材料的采集,主要分为锂矿山和盐湖,制作成工业级碳酸锂。碳酸锂产业中游为氢氧化锂制作成润滑剂,最终用于下游产业的机械装置;电池级碳酸锂制作成锂电池用于下游产业的电子消费;氢化锂制作成锂单合金用作于下游产业中的汽车、航空、军工;最后高纯碳酸锂直接用作于下游产业的化工、玻璃、制药等。

2、现有技术(cn115216645a)公开了一种混合盐煅烧法从电解铝废渣中提锂方法,以电解铝废渣为原料,以钾、钙盐为辅料,采用混合盐煅烧法,是采用钙化焙烧、钾盐复烧、碱浸、固液分离、冷冻除杂、净化工艺,浸提液中的其他金属杂质离子的含量低,易分离提取出锂盐,提取分离出工业化氢氧化锂和碳酸锂,提取率达95%以上,适用于工业化、规模化生产,提高了产品的市场竞争力。但是经研究发现,现有技术中从含锂电解铝废渣提取碳酸锂的工艺,没有通过对锂离子的多次截留或吸附,而高收率的得到高纯度的电池级碳酸锂,同时浸取制浆过程中会产生大量的污染水,不加以处理增加了工艺成本、加重了环境污染。

技术实现思路

1、本发明的目的在于提供一种无水污染的电池级碳酸锂制备方法,用于解决现有技术中从含锂电解铝废渣提取碳酸锂的工艺,没有通过对锂离子的多次截留或吸附,而高收率的得到高纯度的电池级碳酸锂,同时浸取制浆过程中会产生大量的污染水,不加以处理增加了工艺成本、加重了环境污染的技术问题。

2、本发明的目的可以通过以下技术方案实现:

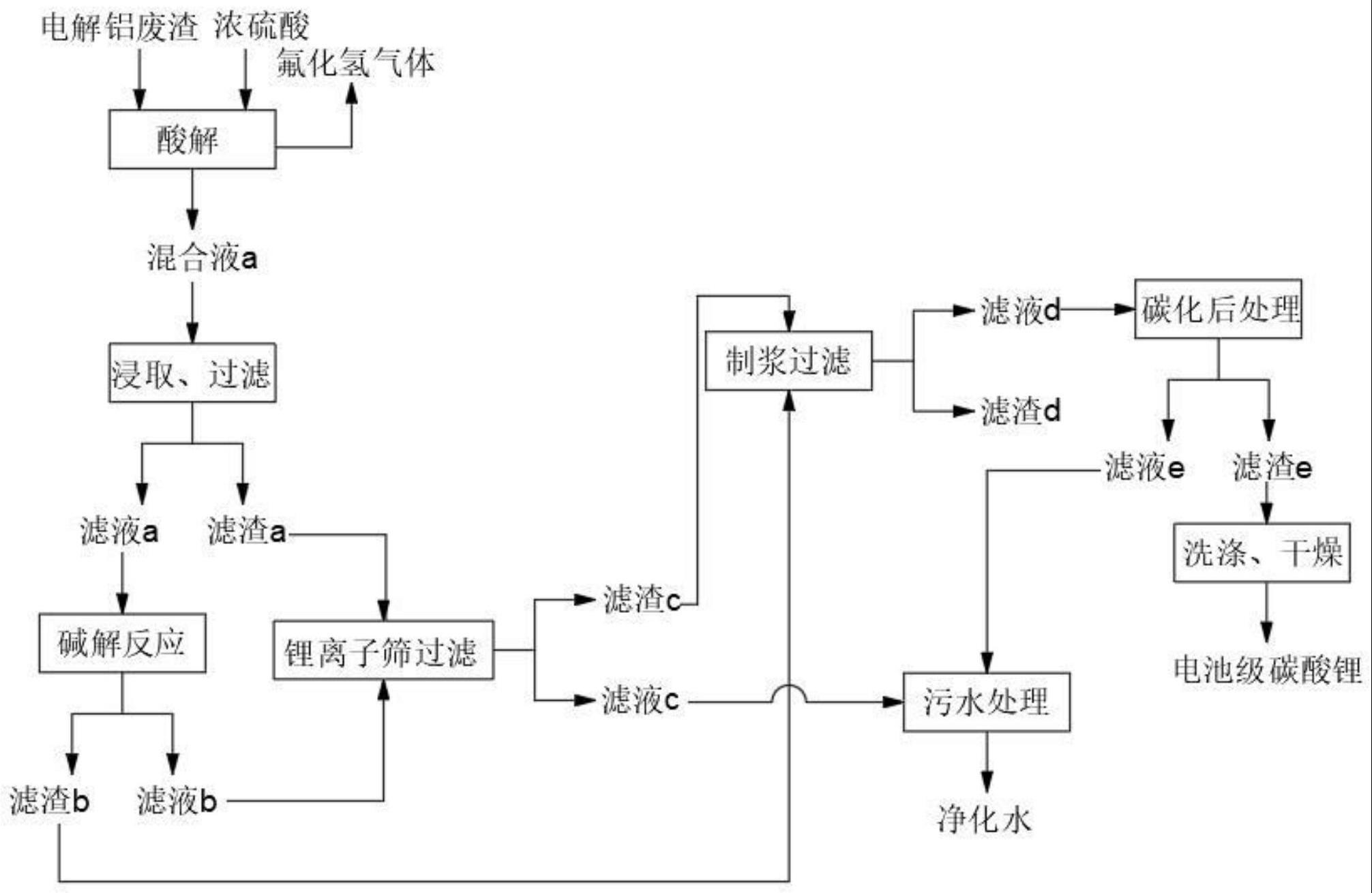

3、本发明提供一种无水污染的电池级碳酸锂制备方法,包括以下步骤:

4、酸解:将含锂的电解铝废渣和浓硫酸在250~300℃下进行酸解反应得到混合液a和氟化氢气体;

5、浸取、过滤:将混合液a转运至搅拌机内,加水浸取后通过真空过滤机过滤得到滤液a和滤渣a;加水量为混合液a质量的2~3倍;

6、碱解反应:向滤液a中加入碳酸钠,20~40℃下进行碱解反应,真空过滤机过滤,得到滤液b和滤渣b;滤渣a和滤液b通入搅拌机内,加水搅拌后通过锂离子筛过滤得到滤液c和滤渣c;

7、制浆过滤:将滤渣b和滤渣c加水制成料浆,再加入石灰粉进行苛化反应,真空过滤机过滤,得到滤液d和滤渣d;

8、碳化后处理:向滤液d中通入二氧化碳进行碳化反应,真空过滤机过滤产生滤液e和滤渣e,滤渣e洗涤、干燥得到电池级碳酸锂;

9、污水处理:滤液c和滤液e通过真空过滤除去大颗粒杂质后,再通过陶瓷净水分离膜分离除去油性杂质,得到的净化水输送至浸取、制浆步骤的搅拌机内回用。

10、作为本发明进一步改进的方案,所述陶瓷净水分离膜的制备方法包括以下步骤:

11、步骤一,按照重量份,将30~35份氮化硅粉末、4.2~4.8份氮化铝粉末、12~15份氧化铝粉末、1~3份偏钛酸、0.6~1.8份二氧化锰粉末、2~4份三氧化二钇粉末、38~45份n-甲基吡咯烷酮和8~12份聚苯醚砜加入行星式球磨机内,球磨得到球磨料,球磨料真空除泡得到陶瓷浆料;

12、步骤二,将陶瓷浆料加入流延成型模具内,流延成型模具移动的过程中将陶瓷浆料平铺在流延衬带上形成陶瓷胚体,陶瓷胚体浸入水中10小时后,取出晾干,烧结得到陶瓷净水分离膜粗品;

13、步骤三,按照重量份,称取0.8~1.2份硼酸、0.15~0.26份氧化镁和0.25~0.33份三氧化二铁,以硼酸为硼源,以氧化镁和三氧化二铁为氧化剂,以氨气为反应气体进行化学沉积,1100~1200℃保温4小时,在陶瓷净水分离膜粗品的表面沉积一层氮化硼薄膜,得到陶瓷净水分离膜。

14、作为本发明进一步改进的方案,步骤一以400~600rpm的转速球磨48小时;步骤二在1600~1650℃高温烧结4小时。

15、作为本发明进一步改进的方案,所述锂离子筛的制备方法如下:将8.5~9.2g二氧化锰与100ml、1mol/l的单水氢氧化锂混合,搅拌均匀得到固液混合物,固液混合物转移至水热反应釜内,并将水热反应釜固定至均相反应器中,270~280℃下进行水热反应12~18小时,离心分离,蒸馏水洗涤,无水硫酸钠除水,90℃干燥至恒重得到固相中间产物;固相中间产物放置于马弗炉内,在350~370℃空气气氛下焙烧24小时,得到层状锰系锂离子筛前驱体;使用0.1mol/l的盐酸溶液酸洗得到锂离子筛,对吸附饱和后的锂离子筛进行吸附再生,洗脱下锂离子后再重复使用。

16、作为本发明进一步改进的方案,所述电解铝废渣包括以下质量百分比的成分:al3+15~18%、na+22~26%、f-40~50%、li+1~3%、sio20.05~0.08%、fe2o30.04~0.07%、p2o50.02~0.05%、cao 4~7%、so42-0.2~0.5%。

17、作为本发明进一步改进的方案,酸解步骤中电解铝废渣与浓硫酸的质量比为1:1~3,酸解反应时间为6~10小时;碱解反应步骤中碳酸钠与滤液a的质量比为1:3~6;碱解反应的时间为1~2小时。

18、作为本发明进一步改进的方案,制浆过滤步骤中石灰粉的用量为滤渣b与滤渣c质量之和的0.1~0.2倍;碳化反应的压力为2~4mpa,时间为1~2.5小时。

19、本发明具备下述有益效果:

20、1、本发明的电池级碳酸锂制备方法,包括酸解、浸取、过滤、碱解反应、制浆过滤、碳化后处理和污水处理步骤,酸解时生成大量的na、al、li的硫酸盐和氟化氢气体,碱解反应时碳酸钠与al盐生成氢氧化铝沉淀;由于滤渣a和滤液b中残留有少量锂离子,加水搅拌稀释后通过锂离子筛过滤,能够截留锂离子在滤渣c内,制浆过滤、碳化后处理后能够高收率的得到高纯度的电池级碳酸锂,碱解反应中产生的滤液c和碳化后处理步骤产生的滤液e含有脂溶性的杂质,通过陶瓷净水分离膜分离除去油性杂质后,能够得到杂质含量低的净化水,在浸取、制浆步骤中不仅降低了水污染,也节约了碳酸锂的提取成本。

21、2、本发明陶瓷净水分离膜的制备方法中,通过选择耐高温、耐磨损、耐冲击的氮化硅,耐热抗冲击的氮化铝,化学纤维消光剂偏钛酸,对锂离子具有选择吸附性的二氧化锰,荧光耐火助剂三氧化二钇,稳定性好的极性溶剂n-甲基吡咯烷酮以及耐冲击、耐蠕变、耐腐蚀的工程塑料聚苯醚砜,得到的陶瓷浆料具有良好的耐热性和耐冲击性,流延成型后通过在陶瓷净水分离膜粗品的表面沉积一层疏水的氮化硼薄膜,使得该陶瓷净水分离膜呈现良好的热稳定性和化学稳定性,对油性杂质分离效果好,对锂离子具有很高的截留率。

22、3、本发明锂离子筛的制备方法,将二氧化锰与单水氢氧化锂利用水热法生成固相中间产物,焙烧后得到层状的锰系锂离子筛前驱体,酸洗得到锂离子筛成品,利用锰系离子筛对锂离子的高选择性筛分性能,能够实现锂离子的二次提取,提高碳酸锂的收率。

- 还没有人留言评论。精彩留言会获得点赞!