一种适用于连续加料的直拉单晶硅生产装置及生产方法与流程

本发明涉及半导体单晶硅材料,具体涉及一种适用于连续加料的直拉单晶硅生产装置及生产方法。

背景技术:

1、单晶硅是现代半导体产业基础材料,在国民经济中占有重要地位。单晶硅生长以石英砂为原料,地壳中含有丰富的硅元素,硅的自然丰度仅次于氧,经焦炭碳还原以及其他化学提纯方法将硅的纯度提高至小数点后8个“9”后,再通过直拉法或区熔法拉制直拉单晶硅棒以生产半导体级单晶硅,再通过切片、淹没、抛光、清洗等工序获得半导体单晶硅片。

2、目前,单晶硅的制备主要采用直拉法。直拉法是将多晶硅料置于石英坩埚中,通过高温加热的方式,将温度升至1412℃以上使多晶硅料融化,然后再经引晶、缩颈、放肩、等径、收尾等一系列工序完成硅单晶体的生长。采用直拉法生长出的单晶硅中的杂质分布较为均匀、具有较高的机械强度、以及较强的内吸杂能力,使得其在电子器件及集成电路中能够被广泛应用。

3、直拉单晶硅生产的主要装置是单晶生长炉,单晶硅生长炉主要由六大部分组成,包括炉体、晶体和坩埚拉升与旋转装置、气氛及炉压控制系统、电气系统、晶体生长自动控制系统、热场等构成,主要包括主炉室、副室、石英坩埚、石墨坩埚、加热器及保温材料等,这些热场部件对炉内的控制温度分布起到关键性影响,从而对单晶硅的品质影响最大。

4、直拉单晶硅的主要生产流程如下:(1)装料和熔料:将电子级多晶硅料装入石英坩埚中,再将盛有硅料的石英坩埚放入可加热的石墨坩埚中,在惰性气氛下,通过加热器将硅料加热到1412℃以上使多晶硅完全熔融。(2)稳温:使具有特定晶向的籽晶位置逐渐下降,预热籽晶后,缓慢将籽晶头部浸入熔体液面熔接,控制加热器功率以保证合适的自由液面温度,同时形成稳定的固液界面(3)引晶:使籽晶缓慢上升,籽晶、熔体二者黏连,被带出的熔体随着温度的降低形成晶体。(4)缩颈:籽晶以较快的速度向上提拉,生长的晶体直径缩小,形成一段直径约3mm左右的晶体以排除位错。(5)放肩:缩颈后,降低提拉速度,使晶体的直径迅速增大,达到所需的直径。(6)转肩:晶体达到预设直径前,提高提拉速度以降低晶体直径增长率直至晶体直径不再继续增长。(7)等径:晶体达到预设直径后,通过加热器和拉速等配合使晶体保证稳定的直径生长。(8)收尾:晶体生长快结束时,加快晶体生长速率,逐渐缩小直径,形成锥形离开液面。(9)停炉:关闭加热器,进行停炉检测等操作。

5、为了降低熔体内的自然对流以及降低氧含量,现代半导体拉晶通常采用磁控拉晶技术,即在单晶炉外侧加以一定强度的磁场,利用熔体的导电性,通过洛伦兹力抑制熔体的运动,以达到降低熔体内部湍流强度的目标。目前主要的磁场形式包括cusp型和横向磁场。

6、除了杂质外,单晶硅的缺陷会大大影响半导体器件的电学性能,因此缺陷也是衡量单晶硅品质的重要指标。沃龙科夫等人建立了一套成熟的晶体内缺陷形成机制,认为晶体内的缺陷主要受拉速和固液界面处的温度梯度比(v/g)影响,当v/g过大时,晶体内将产生空位相关缺陷,当v/g过小时,晶体内则产生间隙相关缺陷。在拉晶过程中,固液界面的拉速可近似认为是均匀的,因此,晶体的品质主要依赖于固液界面处的温度梯度,而温度梯度主要受晶体即炉体内的热环境影响,因此,热环境对缺陷是至关重要的。

7、然而目前的单晶炉内的热场对温度的控制并不理想,固液界面处的温度梯度难以精确调节,从而导致缺陷区域的不可控,进而导致目前半导体级硅单晶完美晶的良率较低。因此,亟待开发一种有效的单晶硅杂质和缺陷控制装置及方法,并大幅提高单晶硅完美晶的产率。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种适用于连续加料的直拉单晶硅生产装置,用于高纯度、低缺陷的大尺寸硅片生产和制备,大幅度提高硅片良率和产率,并满足半导体行业的要求。

2、本发明的另一目的在于提供一种上述适用于连续加料的直拉单晶硅生产装置用于半导体硅单晶的生产方法。

3、为实现上述发明目的,本发明采用如下技术方案:

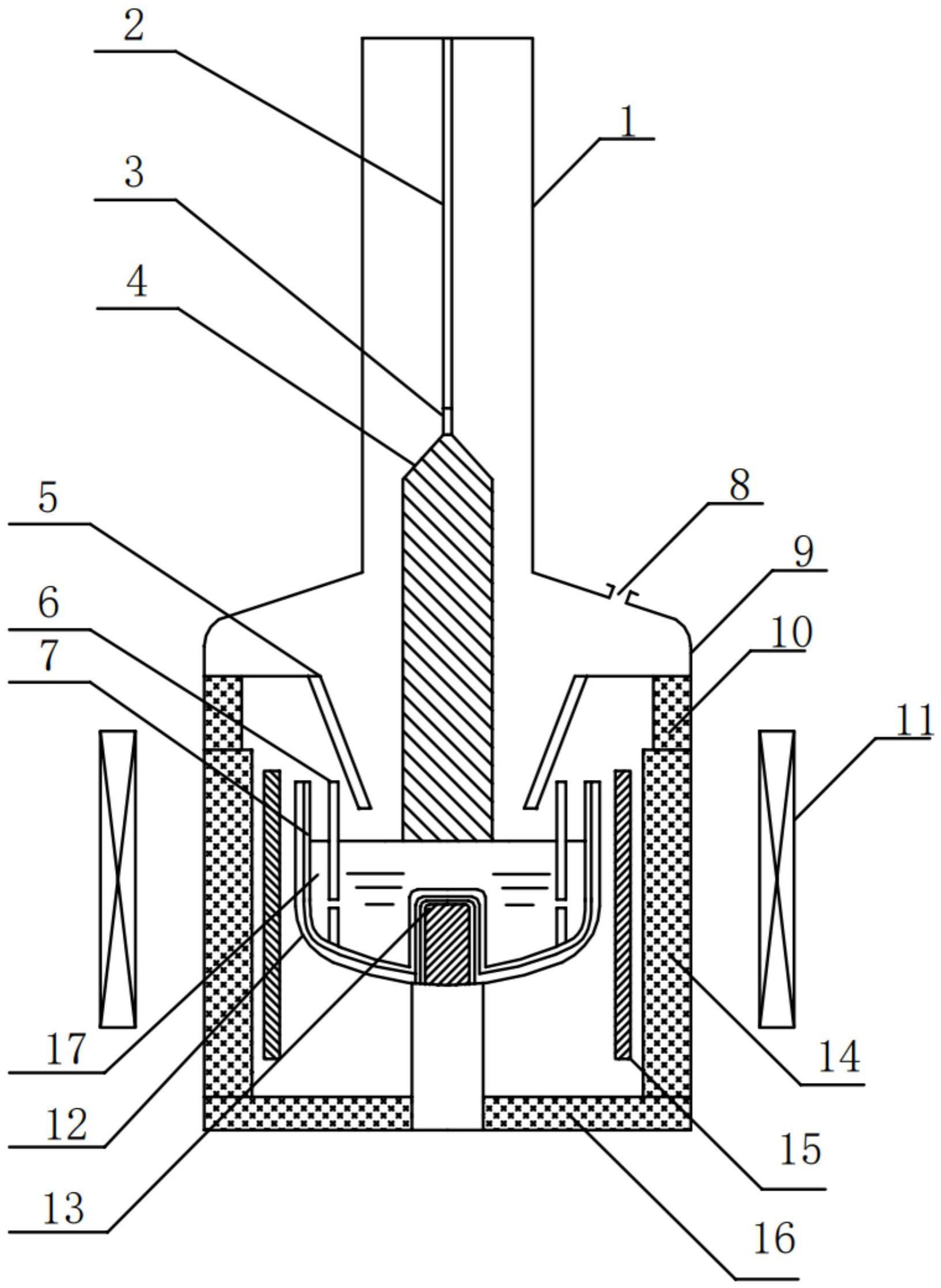

4、一种适用于连续加料的直拉单晶硅生产装置,包括石英坩埚、支撑坩埚、加热器、热屏、保温材料、主腔室和副室,其中,所述石英坩埚为双坩埚,所述坩埚底部中心处为凹形结构;所述加热器包括侧边加热器和中心加热器,所述中心加热器位于所述坩埚底部中心处的凹形结构内。

5、在一个具体的实施方案中,所述双坩埚由内外两个坩埚构成,内外两个坩埚在底部连通,外坩埚的直径为内坩埚直径的1.1-1.2倍,连通处距离坩埚底部的高度为内坩埚总高度的1/4-1/2。

6、在一个优选的实施方案中,内石英坩埚的直径为28-40英寸,在坩埚底部中心处具有圆柱形的凹形结构;更优选地,圆柱的直径为200-500mm,圆柱的高度为石英坩埚高度的1/3-2/3;进一步优选地,所述凹形结构的壁厚与石英坩埚壁厚相同。

7、在一个具体的实施方案中,所述支撑坩埚采用金属钨材质,所述支撑坩埚底部中心处具有凹型结构用于支撑石英坩埚,优选由2-3瓣组合拼接而成。

8、在一个具体的实施方案中,所述侧边加热器和/或中心加热器为金属钨材质。

9、在一个优选的实施方案中,所述中心加热器为单圆柱体或多圆柱体的组合;更优选地,任一圆柱体的直径为50-450mm,圆柱体的直径总和为300-450mm,圆柱体的高度为石英坩埚高度的1/3-2/3。

10、在一个具体的实施方案中,所述保温材料为附着有sio2涂层的碳复合材料;优选地,sio2涂层采用气相生长法沉积而成,涂层的厚度为1-5mm,表面发射率小于0.1。

11、另一方面,前述的适用于连续加料的直拉单晶硅生产装置用于直拉硅单晶的生产方法,包括以下步骤:

12、1)完成装炉、煅烧、检漏的前序准备工作,优选地,热屏底部距离硅熔体自由液面20-60mm;

13、2)保持炉内真空度并通入高纯氩气,装入多晶硅料并打开侧边加热器和中心加热器,使硅料熔化;

14、3)开启籽晶和坩埚旋转,优选晶转10-20rpm,埚转0.1-10rpm,随后依次进入引晶、放肩、等径、收尾、取棒工序。

15、在一个具体的实施方案中,使用连续加料装置,在拉晶过程中对坩埚连续加入半导体级多晶硅原料;优选地,使用连续加料器和连续加料口,且位于外坩埚壁面侧远离中心液面的位置加料。

16、在一个具体的实施方案中,使用超导磁场,磁场强度连续可调,最大磁场强度为3000-4000gs。

17、在一个具体的实施方案中,在引晶至收尾阶段,根据晶棒重量的变化开启连续加料器并调节加料速率,使熔体总量保持不变,熔体的自由液面高度变化不超过0.1mm。

18、在一个具体的实施方案中,坩埚轴线处的中心加热器和坩埚侧壁处的侧边加热器功率均连续可调,功率调节范围均为0-400kw,控制精度为0.1-1kw;优选地,在拉晶全过程中,中心加热器均保持开启,并与主加热器配合使用。

19、在一个具体的实施方案中,当使用多个圆柱加热器组构成中心加热器时,加热器组的排列方式为中心处放置一个小型圆柱加热器,周围以圆形均布4-8个小型圆柱加热器,且周围的圆柱加热器功率与中心的小型圆柱加热器功率之比2-8:1。

20、与现有技术相比,本发明具有以下的有益效果:

21、1)本发明的适用于连续加料的直拉单晶硅生产装置,采用中心加热器,直接调节固液界面附近的温度梯度,可以大幅提高固液界面温度梯度的均匀性,获得良好的v/g,大大提高半导体完美晶良率。

22、2)本发明的适用于连续加料的直拉单晶硅生产装置,采用内外坩埚、连续投料器等连续投料装置,可连续产出大量高质量半导体单晶硅,获得更大产能,且可在埚位不变的情况下维持固液界面高度,不改变炉体内部辐射换热角系数等参数,维持了炉内热环境的稳定。

23、3)本发明的适用于连续加料的直拉单晶硅生产装置,加热器采用金属钨制备,减小碳的挥发,且保温材料表面全部覆盖sio2涂层,降低发射率提高保温效果的同时也减低了炉内碳的挥发,配合超导磁场,可以将晶棒内部的碳氧含量降至超低水平。

- 还没有人留言评论。精彩留言会获得点赞!