一种高纤维掺量耐氯离子侵蚀海砂混凝土及其制备方法与流程

本发明涉及混凝土,特别涉及一种高纤维掺量耐氯离子侵蚀海砂混凝土及其制备方法。

背景技术:

1、近二、三十年来,由于河砂开采的限制,我国的海砂类工程应用得到快速发展,工程项目主要集中于浙江、福建等沿海地区。海砂的开采与应用已进入飞速发展期。

2、没有经过淡化处理的海砂氯离子含量通常超标,在工程建设中制备应用海砂混凝土会对其中的钢筋产生严重的促进锈蚀作用。钢筋锈胀引发结构开裂,继而导致结构坍塌,形成严重后果。目前工程应用的海砂品种主要为淡化海砂,其经水洗等工艺处理后,测的氯离子含量虽然达标,但仍有部分氯离子聚集于海砂内部,具有缓释性。另一方面,海砂中贝壳含量与含泥量通常较高,贝壳较易沿节理错裂,因此与水泥浆的粘结能力较差;同样,泥粉也会导致砂-水泥界面结构薄弱,容易开裂。混凝土中若含有大量连通缝隙与孔洞,会形成盐溶液渗入通道。外部大量氯离子侵入后,与混凝土内部淡化海砂氯离子的缓释性形成叠加效应,加速了钢筋锈蚀,容易引发工程风险。

3、现有研究显示,海砂混凝土中应用纤维增韧后,不仅可以提高混凝土的抗拉抗弯性能与断裂韧性;更重要的,桥接裂缝的纤维可有效阻止各种裂缝的展开与劣化,封闭离子侵入通道,提高混凝土耐久性能。我国各类港航规范中一般都要求在恶劣工况区域使用纤维混凝土。目前,纤维掺量一般都小于1%(体积率),主要原因在于,若单一掺入高掺量钢纤维,则混凝土施工与养护过程中纤维极易沉降,影响结构稳定性。反之,若单一掺入高掺量有机纤维或无机类纤维,柔性纤维在搅拌过程中极易团聚,给混凝土的生产与制备带来困难。因此,更高掺量的纤维虽然可以有效提高海砂混凝土耐久性能与力学性能,但受限于技术瓶颈,无法得到推广与应用。

4、因而,如何提供一种高纤维掺量耐氯离子侵蚀海砂混凝土及其制备方法,是本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种高纤维掺量耐氯离子侵蚀海砂混凝土及其制备方法,通过引入高掺量的多种纤维材料作为增韧材料以提高海砂混凝土的整体性能;多种材质纤维合理复掺后,下层轻质纤维网状搭接,阻止了上层较重钢纤维向结构体下方沉降,钢纤维在纤维增强耐氯离子侵蚀海砂混凝土中得到均匀分散,大幅提高了混凝土结构的稳定性。另外多种材质纤维复掺后,由于钢纤维不易沉降,因此可以合理提高掺入体积率,有效发挥了增韧、阻裂作用,减少了混凝土内部连通缝隙,使贯穿缝和连通孔洞数量大幅减少,从而阻断了氯离子迁移通道,提高了混凝土抗氯离子渗透性能。

2、为解决上述技术问题,本发明的技术方案如下:

3、一种高纤维掺量耐氯离子侵蚀海砂混凝土,包括如下重量份数的各组分:水泥200~250份;水160~180份;粒化高炉矿渣粉80~100份;粉煤灰70~80份;海砂700~800份;粗骨料900~1100份;高效减水剂3~4份;化学降粘剂0.1份,钢纤维体积率1%~5%,无机纤维体积率0.3%;有机纤维体积率0.5%。

4、进一步地,所述钢纤维的密度7.80g/cm3,所述钢纤维为切削钢纤维或微丝钢纤维。

5、进一步地,所述有机纤维为高性能纤维,所述有机纤维为聚丙烯纤维或聚乙烯醇纤维,所述聚丙烯纤维的密度为0.91g/cm3;所述聚乙烯醇纤维的密度为1.30g/cm3。

6、进一步地,所述高效减水剂为聚羧酸类高效减水剂,减水率≥30%。

7、本发明还提供了一种高纤维掺量耐氯离子侵蚀海砂混凝土的制备方法,包括如下步骤:

8、步骤s1、确定高纤维掺量耐氯离子侵蚀海砂混凝土配合比,向搅拌机内加入水泥、海砂、粗骨料、粒化高炉矿渣粉和粉煤灰,并搅拌30s;

9、步骤s2、加入高效减水剂、化学降粘剂和水,搅拌120~240s;

10、步骤s3、先加入钢纤维,搅拌30s-60s至混凝土均匀;后加入无机纤维、有机纤维,继续搅拌60s~90s至混凝土均匀。

11、进一步地,所述高纤维掺量耐氯离子侵蚀海砂混凝土配合比确定方法如下:

12、步骤一、确定海砂混凝土的配制强度fcu,选取采用天然海砂配制的高性能混凝土配合比作为基准配合比;

13、步骤二、确定原始钢纤维掺入体积率s0;

14、步骤三、建立有机纤维掺量与混凝土工作性能关系,确定化学降粘剂掺量α,有机纤维体积率为b0;

15、步骤四、确定无机纤维体积率a;

16、步骤五、将化学降粘剂掺量α、钢纤维体积率s1、无机纤维体积率a、最终有机纤维体积率b1代入原始天然海砂高性能混凝土配合比,即得到高纤维掺量耐氯离子侵蚀海砂混凝土配合比,计算公式如下:

17、s1=s0-b0

18、b1=b0-a。

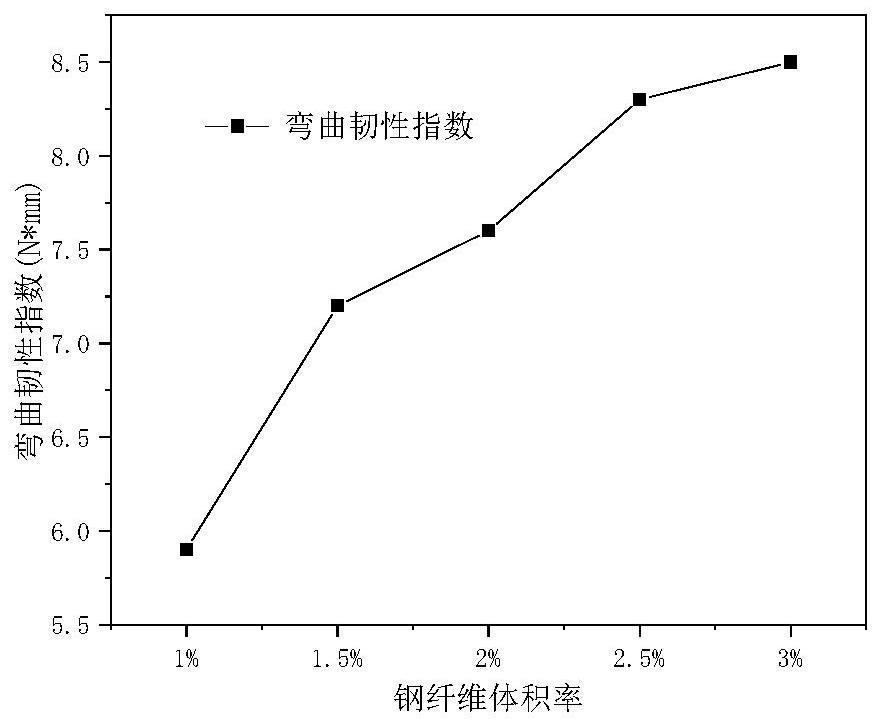

19、进一步地,所述步骤二包括:依次在海砂混凝土中掺入不同体积率的钢纤维,所述钢纤维体积率的取值范围为1%~5%,依据规范进行混凝土弯曲韧性实验,建立弯曲韧性指数i与钢纤维体积率s的函数关系;根据设计要求的混凝土弯曲韧性指数计算求得钢纤维原始体积率s0。

20、进一步地,所述步骤三包括:

21、首先,测定完全掺入钢纤维的海砂混凝土原始坍落度h0,坍落度控制值依据工程需求确定;

22、然后,以有机纤维同比例部分取代钢纤维,体积率为b0,测定复掺钢纤维与有机纤维的海砂混凝土坍落度h1,控制海砂混凝土容许坍落度调整上限为标准约定塑性混凝土范围上限,即坍落度为10mm,从而确定有机纤维掺入上限;

23、最后,在纤维复掺条件下,进行混凝土坍落度实验,调整化学降粘剂掺量使得坍落度与原始坍落度h0相当,从而确定化学降粘剂掺量α;

24、进一步地,所述步骤四包括:

25、第一步、以天然海砂配制的复掺钢纤维与有机纤维混凝土配合比作为基础,掺入无机纤维,无机纤维同比例取代有机纤维;

26、第二步、不同无机纤维体积率下的复掺纤维海砂混凝土制备成型试件,所述试件为标准力学性能试件或足尺结构试件;待试件初凝硬化后从中轴线位置剖开,测量钢纤维沉降位置,定义钢纤维与试件底面之间的高度为h,建立无机纤维体积率a与距底面高度h函数关系;

27、第三步、验算确定结构容许的失稳极限,从而确定钢纤维容许的最低高度h1;

28、第四步、依据最低高度计算得出无机纤维取代率a,0<a<b0。

29、与现有技术相比,本发明有益的技术效果在于:

30、本发明提供的高纤维掺量耐氯离子侵蚀海砂混凝土,包括如下重量份数的各组分:水泥200~250份;水160~180份;粒化高炉矿渣粉80~100份;粉煤灰70~80份;海砂700~800份;粗骨料900~1100份;高效减水剂3~4份;化学降粘剂0.1份,钢纤维体积率1%~5%,无机纤维体积率0.3%;有机纤维体积率0.5%。钢纤维、无机纤维、有机纤维确定合理掺量并复合掺入后,钢纤维可充分发挥对混凝土流动性能影响较小的优势并起到较强的增韧效果,无机纤维与有机纤维的继续掺入进一步提高了混凝土的增韧效果。而且,无机纤维与有机纤维由于密度和弹性模量与钢纤维存在较大差异,在混凝土中几乎不沉降,且在混凝土中的分布方式与位置体现出明显不同。高掺量的有机纤维与无机纤维互相缠绕后,以弹性模量较高的无机纤维为骨架,形成带部分刚性的阻断层,阻止钢纤维重力沉降,提高了钢纤维的增韧效果与后期结构稳定性,有效提升了海砂混凝土的抗氯离子渗透性能与力学性能。

- 还没有人留言评论。精彩留言会获得点赞!