一种人造石及其制备方法和应用与流程

本发明涉及人造石,尤其是涉及一种人造石及其制备方法和应用。

背景技术:

1、近年来,人造石英石行业发展迅速,产量激增,年产量接近千万平方米,并且发展规模仍在逐渐扩大。

2、通常,人造石英石制品由粘结剂、促进剂、固化剂、偶联剂及增强材料等组成,其中,不饱和聚酯树脂作为粘结剂用来浸润包裹住填料,是人造石最重要的基体材料之一。目前,有机人造石的树脂用量约为10%左右,树脂成本在材料总成本中约占50%;据报道每降低1%的树脂用量,每平方米板材约可省7元。但是当人造石树脂用量低于所规定的范围内时,会使人造石强度明显降低,力学性能大幅下降;同时板材出现大量孔隙,影响产品的美观性。并且,人造石制造业及树脂制造业没有形成以质量为主导的战略性,提升人造石质量或降低树脂用量的树脂种类并没有被持续优化研究。

3、根据以上记载可以发现,通过减少人造石中树脂用量进而降低成本具备较高的发展前景,寻找一种合适的技术手段在不降低人造石品质的基础上,降低树脂的用量对于有机人造石英石行业提高效益具有重要意义。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种人造石,能够在保持人造石力学性能的基础上,显著降低人造石的树脂用量,进而显著降低人造石的制造成本,并消耗废料石材废浆。

2、本发明还提供了上述人造石的制备方法。

3、本发明还提供了上述人造石的应用。

4、根据本发明第一方面的实施例,提供了一种人造石,所述人造石的制备原料包括改性废浆;

5、所述改性废浆的制备包括将石材废浆干燥,并将干燥石材废粉和表面改性剂混合研磨;

6、所述表面改性剂包括偶联剂和溶剂。

7、根据本发明实施例的人造石,至少具有如下有益效果:

8、(1)一般市售的人造石中,最细填料的中值粒度约为20μm;本发明的混合研磨中(湿法研磨)中,在机械力的作用下,所得改性废浆中固体的粒度可迅速降低至10μm以下;同时,在研磨过程中加入表面活性剂同步改性,既降低了改性废浆的粒度,又达到了改性的效果,简化了工艺,节约了成本。

9、进一步的,粒径的降低会在一定程度上提升人造石的致密度,进而提升其力学性能。

10、(2)在人造石制备过程中,树脂需要包裹在固体制备原料的表面,并填充固体制备原料堆叠形成的孔隙。其中包裹用树脂的用量和固体制备原料的吸油值呈现一定的正相关关系。石材废浆的主要成分包括二氧化硅,二氧化硅具有高度亲水性,很难与有机高分子树脂相容;本发明以偶联剂包裹改性废浆中固体颗粒,将亲水性材料改性为疏水性材料,由此可提升树脂对改性石材废浆的浸润性,使其在有机树脂中更容易分散,由此提升了力学强度,降低了吸油值,具体的:石材废浆的吸油值约为27g/100g;本发明采用的改性废浆的吸油值可低至15g/100g。也就是说,本发明采用的改性废浆显著降低了吸油值,因此,可以充分吸附树脂,即达到相当粘结性能所需的树脂的含量低。

11、(3)本发明采用混合研磨的方法,和传统的搅拌方法相比,不仅能起到混合的作用,还可促进机械力-化学的协同作用,由此一方面改变了固体颗粒的粒径,一方面促进表面改性剂在固体颗粒表面的包裹,最重要的是在研磨的过程中,提供了一种高强挤压环境,这种挤压环境为化学反应提供了基础,进而还改变了固体颗粒表面的物化性质,例如改变了化学活性,进而促进改性废浆和其他制备原料之间的协同作用。

12、综上,本发明采用特殊的方法制得了小粒径,吸油值低的改性废浆,因此可在人造石中提供高强度的物理填充和骨架支撑作用,保证人造石板材的基本力学强度,还可以显著降低树脂用量,相较于基准组(不采用人造石废料),树脂用量最多可降低约24.4%;同时,也提供了一种新的石材废浆消纳方式,大幅提高了废浆的利用率以及产品附加值。

13、根据本发明的一些实施例,所述石材废浆的固含量为75~80%。例如具体可以是约78%。

14、根据本发明的一些实施例,所述石材废浆的干燥中,温度为70~100℃。所述石材废浆的干燥,采用的仪器包括鼓风烘箱和真空烘箱中的至少一种。

15、根据本发明的一些实施例,所述石材废浆的干燥中,时长为14~20h。例如具体可以是约18h。

16、根据本发明的一些实施例,所述干燥石材废粉可通过300目筛网。

17、如果石材废浆的干燥产物粒径不满足,需要将其进行粉碎。所述粉碎的方法为干法粉碎。

18、根据本发明的一些实施例,所述干燥石材废粉中含有87~92wt%的石英。进一步的,所述干燥石材废粉中含有约90wt%的石英。

19、根据本发明的一些实施例,所述石材废浆和表面改性剂的质量比为3.5~21.4:0.13~0.5。该质量比会一定程度影响所得改性废浆的吸油值。具体的,随表面改性剂用量的提升,吸油值出现先降低后升高的趋势。在上述范围内,吸油值较低。

20、根据本发明的一些实施例,所述石材废浆和表面改性剂的质量比为26~43:1。例如具体可以是约27:1、27.5:1、28:1、30:1、31:1、37:1、38:1、39:1、40:1或42:1。

21、根据本发明的一些实施例,所述偶联剂和溶剂的质量比为4~6:20。例如具体可以是约5:20。

22、根据本发明的一些实施例,所述溶剂包括有机溶剂和水。所述有机溶剂和水的质量比为5~18:2~4。即1.25~9:1。具体可以是2.5~4.5:1。

23、根据本发明的一些实施例,所述有机溶剂和水的质量比约为18:2。

24、根据本发明的一些实施例,所述有机溶剂包括乙醇、异丙醇和乙酸乙酯中的至少一种。例如具体可以是乙醇。

25、根据本发明的一些实施例,所述偶联剂包括硅烷偶联剂、钛酸酯类偶联剂和铝酸酯类偶联剂中的至少一种。

26、根据本发明的一些实施例,当所述偶联剂包括所述硅烷偶联剂时,所述硅烷偶联剂包括kh-550和kh-560中的至少一种。

27、根据本发明的一些实施例,所述混合研磨的时长为15~20min。该时长会一定程度影响所得改性废浆的吸油值,具体的,随混合研磨的时间增强,所得改性废浆的吸油值降低。

28、根据本发明的一些实施例,所述混合研磨的时长为16~19min。

29、根据本发明的一些实施例,所述混合研磨的时长为17~18min。

30、根据本发明的一些实施例,所述混合研磨的方法为球磨。所述球磨采用的仪器包括滚动式球磨机。

31、根据本发明的一些实施例,所述球磨采用研磨体的材质包括氧化锆。

32、根据本发明的一些实施例,所述研磨体的级配为10mm:8mm:5mm=1:1:2~4。其中,10mm等尺寸代表球形研磨体的直径。

33、根据本发明的一些实施例,所述研磨体的级配为10mm:8mm:5mm约为1:1:3。

34、根据本发明的一些实施例,所述球磨中,所述研磨体和所述干燥石材废粉的质量比为1.2~1.4:1。例如具体可以是约1.3:1。

35、根据本发明的一些实施例,所述改性废浆中,固体的中值粒径为6~10μm。

36、根据本发明的一些实施例,所述改性废浆中,固体的中值粒径为7~9μm。例如具体可以是约8μm。

37、根据本发明的一些实施例,所述改性废浆的吸油值≤24g/100g。例如具体可以是约14g/100g、15g/100g、g/100g、16g/100g、16.5g/100g、17g/100g、17.5g/100g、19g/100g、20g/100g、21g/100g、22g/100g或23g/100g。

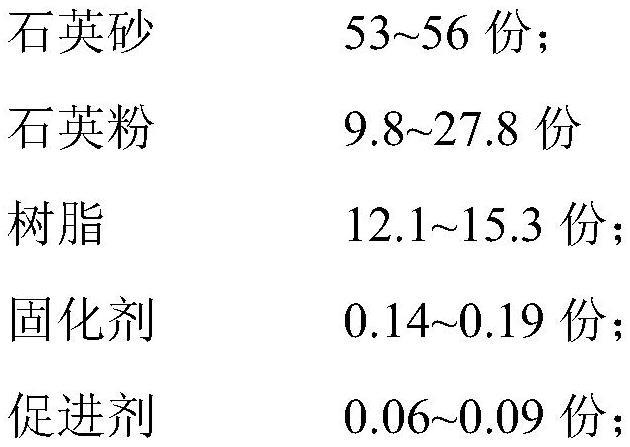

38、根据本发明的一些实施例,按重量份计,所述人造石的制备原料包括:

39、

40、所述改性废浆,所述改性废浆的制备原料中,石材废浆和所述石英砂的质量比为3.5~21.4:53~56。

41、本发明提供的人造石中,由于采用改性废浆替代部分的石英粉,降低了石英粉的用量;也就是说,本发明提供的人造石中,通过降低树脂和石英粉的用量,显著降低了原料的成本。

42、进一步的,石英砂、石英粉和改性废浆的用量比,可在一定程度上影响所得人造石的力学性能,本发明以改性废浆替代石英粉的过程中,同步调整石英砂的用量,最终在利用改性废浆的基础上,获得了力学性能良好的人造石。

43、根据本发明的一些实施例,所述石英砂中,按质量比计,粒径的级配为,26~40目:40~70目:70~120目=2:7~9:1。例如具体可以是约2:8:1。

44、根据本发明的一些实施例,所述石英砂和石材废浆的质量比为2.6~15.2:1。例如具体可以是约3:1、3.5:1、4.5:1、5:1、8.5:1、9:1、11:1、11.5:1或15:1。

45、根据本发明的一些实施例,所述石英粉和石材废浆的质量比为0.46~7.5:1。例如具体可以是约0.9:1、1:1、1.5:1、2:1、3.5:1、4:1、4.5:1、5.5:1、6:1或7:1。

46、根据本发明的一些实施例,所述石英粉的中值粒径为15~20μm。例如具体可以是约16μm。

47、根据本发明的一些实施例,所述树脂包括聚酯树脂、聚氨酯树脂、丙烯酸树脂和硅酮树脂中的至少一种。

48、所述聚酯树脂,包括不饱和聚酯树脂。

49、根据本发明的一些实施例,所述树脂和石材废浆的质量比为0.6~4.3:1。例如具体可以是约0.7:1、0.8:1、1.1:1、1.2:1、2.0:1、2.2:1、2.9:1、3.0:1或4.0:1。

50、根据本发明的一些实施例,所述固化剂包括过氧化物类固化剂、酮类固化剂和硫酸锌中的至少一种。其中过氧化物类固化剂包括氧化甲基乙基酮(methyl ethyl ketoneperoxide,简称mekp)、叔丁基过氧化物(tertiary butyl peroxide,简称tbhp)、过氧化-2-乙基已酸叔丁酯(一种ot固化剂)和辛二酸过氧化物(dicumyl peroxide,简称dcp)中的至少一种。酮类固化剂包括甲苯酮(methyl ethyl ketone,简称mek)。

51、根据本发明的一些实施例,所述固化剂和石材废浆的质量比为:0.007~0.05:1。例如具体可以是约0.01:1、0.02:1、0.03:1或0.04:1。

52、根据本发明的一些实施例,所述促进剂和石材废浆的质量比为:0.003~0.02:1。例如具体可以是约0.005:1、0.007:1、0.01:1或0.02:1。所述促进剂可控制所述人造石制备过程中的凝胶时间。

53、根据本发明的一些实施例,所述促进剂包括环氧促进剂。

54、根据本发明的一些实施例,所述人造石为人造石板。

55、根据本发明的一些实施例,所述人造石板的弯曲强度≥28.5mpa。

56、根据本发明的一些实施例,所述人造石板的弯曲强度为28.5~32mpa。例如具体可以是约29mpa、29.5mpa、30mpa、30.5mpa、31mpa或31.5mpa。

57、所述弯曲强度采用gb/t35160.2—2017第二部分中的测试方法测试得到。

58、和传统的人造石相比,本发明提供的人造石,由于制备原料的调整,显著降低了树脂的用量,具体用量降低比例在3%~25%之间。例如具体可以是约4%、7%、8%、10%、11%、16%、17%、19%、20%、23%或24%。

59、根据本发明第二方面的实施例,提供了一种所述人造石的制备方法,所述制备方法包括将所述人造石的制备原料混合后,压制成型并养护。

60、根据本发明一些实施例的人造石的制备方法,至少具有以下有益效果:

61、本发明提供的制备方法,制备工艺简单,能耗较低,大幅节约成本,提高效益;而且实现了固废高效利用,减少了环境污染,有利于其推广应用。

62、根据本发明的一些实施例,所述制备方法包括以下步骤:

63、s1.将所述改性废浆、石英粉和石英砂共混;

64、s2.将步骤s1所得混合物和所述树脂、促进剂混合;

65、s3.将步骤s2所得混合物和所述固化剂混合;

66、s4.将步骤s3所得混合物进行压制成型并养护。

67、根据本发明的一些实施例,步骤s1中,所述共混的时长为2~3min。例如具体可以是约2.5min。

68、根据本发明的一些实施例,步骤s2中,所述混合的时长为5~7min。例如具体可以是约6min。

69、步骤s3中,所述混合的时长不进行限制,需进行至所得混合物可粘结成团。

70、根据本发明的一些实施例,步骤s4中,还包括在所述压制成型和氧化之间进行脱模。

71、所述脱模后,模具上不粘连坯料,且坯料表面无明显浮渣和液体渗出。

72、根据本发明的一些实施例,步骤s4中,所述养护的时长为3~5天。

73、根据本发明的一些实施例,步骤s4中,所述养护的温度为15~30℃。例如具体可以是约25℃。

74、根据本发明的一些实施例,所述制备方法在转速25000~30000rpm的搅拌下进行。例如具体可以采用ft-300型高速万能粉碎机进行制备。具体的,所述制备方法采用的转速约为29000rpm。

75、根据本发明第三方面的实施例,提供了一种所述的人造石在建筑装饰领域的应用。

76、由于所述应用采用了上述实施例的人造石的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

77、若无特殊说明,本发明中,吸油值是指100g石材废浆中的固体可以吸收的树脂的量。例如吸油值约为27g/100g,表示100g石材废浆中的固体可以吸收27g的树脂。

78、若无特殊说明,本发明中,树脂用量是指人造石可以压制成型,且表面无浮渣、无液体渗出时所需的树脂量。也就是说,根据实际情况确定树脂的用量。

79、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

80、若无特殊说明,本发明中的“在……之间”包含本数,例如“在2~3之间”包括端点值2和3。

81、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!