一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料及其制备方法

本发明涉及一种耐烧蚀材料,特别涉及一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料,还涉及一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料的制备方法,属于耐烧蚀材料。

背景技术:

1、随着现代高超声速飞行器的不断发展,飞行器高超声速(大于5马赫)、高过载、大机动在极端环境中长时间飞行,复杂的气动加热和气动力环境将造成飞行器耐热结构部件表面的服役温度超过2000℃,从而给热防护系统(tps)提出更加苛刻的要求与挑战。有效的热防护系统能为飞行器提供足够的保护,促使顺利完成各项探索任务; 此外,为了稳定飞行,高超声速飞行器必须维持有效的气动布局,发展低烧蚀或零烧蚀的热防护系统。未来,在设计方面,高超声速飞行器的热防护系统和结构必须同时具备承载和防热的双重功能;在材料方面,应采用具有质量轻、韧性好、耐高温、强度高和较稳定等特点的材料,以满足实际的应用需求。因此,探索研究更为优异的热防护材料对超高声速飞行器技术的发展具有重要意义。

2、金属类防,其中金属防隔热体系主要是由金属外皮和皮下隔热材料组成的一种通过耐高温金属外皮向外辐射散热方式辐射热流结构,但是其仍存在高温防热合金外皮和内部隔热层的热匹配问题,以及长时间服役下隔热层的承载问题;对于有机类隔热材料虽然表现出较好的防隔热性能和高温耐受度,但有机类隔热材料普遍存在:低温热导率低,随着环境温度的升高,材料体系会出现热导率激增的现象或者出现高温破坏现象;传统的无机防热材料普遍存在较高的热导现象,并且很难与其他隔热材料形成很好的整体等,这些问题都很大程度上限制了耐烧蚀防隔热一体化材料的发展。

3、目前,中国专利cn115536415 a以碳纤维编织体为主要基体,分段设计了隔热层、耐烧蚀层和过渡层,制备了性能优异的耐烧蚀隔热一体化的复合材料。但该材料的基体为碳纤维编织体,一方面碳纤维编织体需要反复编织和在真空或惰性气体加压下浸渍,制备条件严苛、周期长导致其难以实现工业化应用;另一方面由于碳纤维编织体的抗氧化性能差,其隔热层的磷酸盐会腐蚀碳纤维编织体骨架,从而缩短了材料的服役寿命。

技术实现思路

1、针对现有技术中防隔热材料中基体材料的抗氧化性能差、与隔热层及耐烧蚀层匹配性差以及低热导耐温性差等问题,本发明的第一个目的是提供一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料,该材料利用复合磷酸盐基体材料与具有不同密度和不同抗热性能的材料复合,分层设计,各层间结合紧密形成统一的整体,且该材料的隔热层材料采用的金属氧化物和空心微珠具有良好的抗氧化性,不会被磷酸盐腐蚀,使得该材料兼具耐高温、低热导和高稳定性,表现出优异的耐热和隔热性能。

2、本发明的第二个目的是在于提供一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料的制备方法,制备条件温和、原料成本低廉,设备要求低、制备周期短,有利于大规模工业化生产。

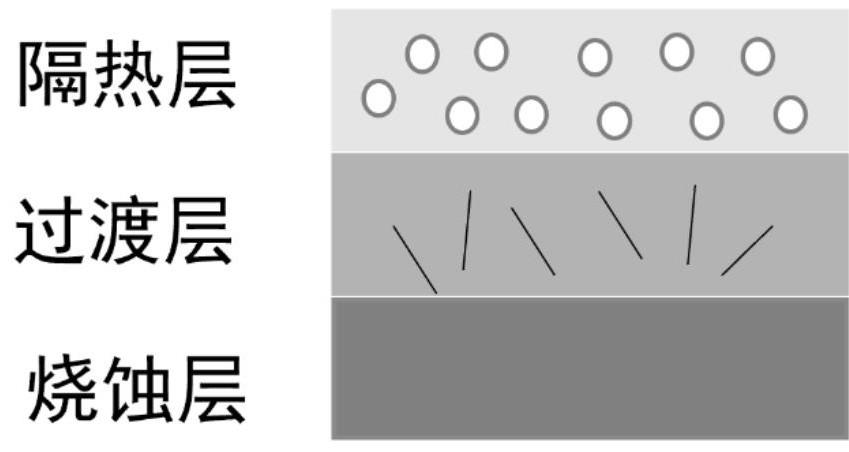

3、为了实现上述技术目的,本发明提供了一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料,该复合材料具有三层结构,其中间为过渡层,两侧分别为隔热层和烧蚀层;所述烧蚀层由超高温陶瓷粉料分散在磷酸盐粘结体系中构成;所述过渡层由金属氧化物和短纤维分散在磷酸盐粘结体系中构成;所述隔热层由金属氧化物和空心微珠分散在磷酸盐粘结体系中构成;所述磷酸盐粘结体系由磷酸、氧化铝和锆溶胶通过固化得到。

4、本发明技术方案的复合材料以磷酸盐粘结体系中作为基体成分,其由磷酸、氧化铝和锆溶胶固化反应得到,其中的锆溶胶具有较好的粘结性能能和其他材料紧密结合,同时锆溶胶可以与磷酸形成热稳定性好的磷酸锆,而磷酸和氧化铝反应生成的磷酸铝能在高温烧蚀过程中发生一定的熔融现象,而熔融后的物相在高温下可以进一步增加磷酸盐粘结体系的粘结性能,提高材料的热稳定性。且由于本发明复合材料的三层结构中均使用了磷酸盐粘结体系为主体,增加了各层间的匹配性,使得各层间具有良好的相容性,整体结构也具有高稳定性。

5、作为一种优选的方案,所述超高温陶瓷粉料包括纳米zrc和纳米hfc中至少一种。

6、本发明技术方案中耐烧蚀和隔热的机理在于:烧蚀层中加入的超高温陶瓷粉料中主要包括的zrc和hfc本身具有优异的耐高温效果,烧蚀初级阶段能够抵挡一定的烧蚀;随着烧蚀时间的延长,在环境中烧蚀会发生表面的氧化反应:zrc+2o2=zro2+co2或hfc+2o2=hfo2+co2带走一定的热量;同样的烧蚀最后生成的zro2和hfo2具有较高的熔点阻挡材料的进一步烧蚀,因此烧蚀层能够使烧蚀层抵挡2400℃以上的氧乙炔烧蚀。而过渡层主要是缓解烧蚀层和隔热层的过渡段,过渡段中添加了一定量的无序短纤维能够更好的连接上下两层,增加了层间的结合力。而隔热层中添加了纳米空心微珠,其空心结构可以很好的降低材料的整体导热率,延缓传热速率,从而实现隔热的效果。此外,本发明的过渡层和隔热层中均加入了金属氧化物,进一步保证了材料的稳定性。其原因在于:在烧蚀的过程中过渡层和隔热层内部会达到一定的温度,所加入的金属氧化物可以充当固化剂使过渡层和隔热层能够发生固化,避免材料与氧气发生类似氧化反应等变形反应,导致材料体积发生变化。

7、作为一种优选的方案,所述烧蚀层中磷酸盐粘结体系和超高温陶瓷粉料的质量比为(1~2):(2~4)。若烧蚀层中超高温陶瓷粉料过少,首先会延长固化时间或者提高固化温度,其次会导致烧蚀层在烧蚀时生成的高温氧化物减少,难以抵挡长时间的烧蚀;若烧蚀层中超高温陶瓷粉料过多,会出现粉料多而难以搅拌均匀而固化,或者出现粘结剂较少使得固化的材料粘结不牢固,影响后续的烧蚀等检测。

8、作为一种优选的方案,所述过渡层中磷酸盐粘结体系、金属氧化物和短纤维的质量比为(1~1.5):(2~2.5):(0.05~0.08)。本发明过渡层中所加入的短纤维能更好的连接上下两层,增加层间的结合力,而所加入的金属氧化物主要充当固化剂的作用,使得过渡层能在较低温度或常温下实现制备。过渡层中金属氧化物过多会导致混合不均匀而发生固化或者出现粘结不牢固等现象;而金属氧化物过少会导致固化时间延长或者固化温度提高;短纤维过多会使纤维出现聚集等现象,而且纤维具有一定的导热性,所以会加剧热量在下料内部的传递;短纤维过少,会在一定程度上影响各层间的结合性。

9、作为一种优选的方案,所述隔热层中磷酸盐粘结体系、金属氧化物和空心微珠的质量比为(1~1.5):(1~2):(0.4~0.8)。本发明的隔热层材料中主要是通过控制空心微珠的含量来控制隔热层传导率和影响隔热性能,若空心微珠过多虽然很大程度上表现出优异的隔热性能,但是材料的体系的力学性能会大幅度降低,从而影响材料在后续使用的可靠性;而空心微珠过低会严重影响材料的隔热特性,对内部保护材料会产生一定的威胁。

10、作为一种优选的方案,所述磷酸盐粘结体系由磷酸、氧化铝和锆溶胶按照质量比(2~3):(0.8~1):(0.3~0.5)通过固化得到。通过控制氧化铝和锆溶胶的含量在合适的范围有利于提高材料的整体耐烧蚀性能。若氧化铝的量过多,将会产生物相主要集中在磷酸铝的现象,从而影响材料的整体耐烧蚀性能;若锆溶胶的量过大,则大大增加了后续的填料的用量。

11、作为一种优选的方案,所述金属氧化物包括纳米氧化锆和纳米氧化铪中至少一种。

12、作为一种优选的方案,所述短纤维包括氧化铝、石英纤维和碳纤维中至少一种。本发明所优选的两种纤维都属于氧化物纤维,首先两种纤维具有优异耐高温特性,其次在高温条件下使用不会因为发生氧化反应影响材料的可靠性。

13、作为一种优选的方案,所述空心微珠包括酚醛树脂空心微珠和环氧树脂空心微珠中至少一种。本发明所选的空心微珠在满足高抗温和抗压能力的同时,还具有一定的韧性和可变形性,且空心结构可以降低材料的热导率,提高材料的隔热性能。

14、作为一种优选的方案,所述烧蚀层的厚度为3~6mm;所述过渡层的厚度为2~3mm;所述隔热层的厚度为3~5mm。本发明三层结构的厚度分布对于材料整体的耐烧蚀和隔热性能有较大影响。其中烧蚀层对材料整体的抗烧蚀性能至关重要,所以本发明烧蚀层的厚度要分别大于等于过渡层和隔热层的厚度。若烧蚀层的厚度过小时,其抗烧蚀的效果会降低。且材料的整体厚度对以后材料的应用广度有很大影响,材料的整体厚度应该在保证性能的前提下越薄越好,但整体厚度应该在15mm内,以保证其耐烧蚀和隔热性能的协调作用。

15、作为一种优选的方案,所述烧蚀层的密度为2.5~3.0g/cm3;所述过渡层的密度为1.1~1.8 g/cm3;所述隔热层的密度为0.5~0.8 g/cm3。本发明的耐烧蚀防隔热一体化磷酸盐复合材料是一种变梯度材料,其构成梯度的原因主要是因为各层分层设计后产生的密度变化情况,其中烧蚀层是由磷酸盐粘结超高温陶瓷粉料制备而得,其密度最大;过渡层主要是添加少量短纤维制备,其密度略低于耐烧蚀层;隔热层主要添加了空心微珠等隔热性能良好的材料,其密度最小。通过密度的分层分布,可以提高材料整体的稳定性。

16、作为一种优选的方案,所述隔热层的热导率为0.01~0.05w/m·k。本发明的隔热层的热导率较低,可以有效延缓传热的速率,以达到隔热的效果。

17、本发明还提供了一种变梯度耐烧蚀防隔热一体化磷酸盐复合材料的制备方法,该方法是将磷酸、氧化铝和锆溶胶混合,得到磷酸盐粘结剂;将磷酸盐粘结剂与超高温陶瓷粉料经过研磨混合和固化成型,得到烧蚀层;将磷酸盐粘结剂、金属氧化物与短纤维研磨混合后置于所述耐烧蚀层上表面固化成型形成过渡层;将磷酸盐粘结剂、金属氧化物和空心微珠混合后置于所述过渡层上表面固化成型,即得烧蚀层-过渡层-隔热层复合材料。

18、作为一种优选的方案,所述固化成型的条件为:温度为70~80℃,时间为0.5~1h。若本发明的固化温度过低很难在短时间内固化或者无法实现固化;而固化温度过高一方面会增加能耗,另一方面材料表面会出现固化裂纹等缺陷。

19、作为一种优选的方案,所述固化成型前需要振实排气,振实时间为240~360s。

20、本发明使用研磨的目的在于,可以使粉料和磷酸盐粘结体系混合更加均匀,第二是避免粉体团聚,利用研磨可以很好的解决粉料团聚问题,而自动搅拌器搅拌力度和搅拌能力有限。

21、与现有技术相比,本发明的有益效果如下:

22、1)对于目前防隔热一体化材料的研究中,首次利用纯磷酸盐基体材料,分层设计并成功制备一体化防隔热材料,该复合材料同时兼具耐烧蚀和隔热性能,为以后防隔热一体化研究提供新的研究方向。

23、2)本发明提供的变梯度防隔热一体化磷酸盐复合材料具有耐烧蚀性能的同时兼具优异的隔热性能,样品在2700℃氧乙炔焰持续烧蚀120s后,背面温度维持在200℃以下。

24、3)本发明提供的制备方法,工艺简单,周期短,制备条件温和,无需高温和真空环境,对设备的要求级别低,并且物料便宜易得。利用磷酸盐粘结性能,分别粘结超高温陶瓷粉体、短纤维、空心微珠等,复合材料基体是由磷酸盐基为主体,增加了各层间的匹配性,对后续实验应用提供一定结构稳定性。

25、4)本发明提供的磷酸盐复合材料具有高粘结性且在常温下即可固化,易于与其他材料结合,充当保护层。

26、5)本发明提供的变梯度防隔热一体化磷酸盐复合材料中的隔热层材料采用的金属氧化物和空心微珠具有良好的抗氧化性,不会被磷酸盐腐蚀,具有良好的耐酸性。

- 还没有人留言评论。精彩留言会获得点赞!