一种拟均相高热稳定型镁铝尖晶石气凝胶及其制备方法和应用

本发明属于镁铝尖晶石气凝胶,具体涉及一种拟均相高热稳定型镁铝尖晶石气凝胶结构调控、改性方法及应用。

背景技术:

1、气凝胶是一种分散介质为气体,由胶体粒子或高聚物分子相互聚集构成的纳米多孔网络结构固体材料,具有低密度(0.002~0.35g/cm3)、低热传导(0.001~0.005w/m·k)和高强度(能承受1000倍自身重量)等特性。因其结构上独特性,气凝胶表现出很多独特的物化性质,使得其在很多领域表现出很好的应用价值。气凝胶的大比表面积、高孔隙率且内外贯通,是一种良好的吸附剂和催化剂载体,可用于催化、核废物储存、聚变燃料的包容等领域。

2、航天航空发动机内大空速、短停留时间的特殊环境决定了不能采用固定床等非均相催化剂,而应采用均相催化的方式。均相催化剂大多数不能承受航空发动机燃烧或燃料发生化学反应(脱氢、裂解、重整等)时的高温需求;学者们提出了“拟均相”催化剂用于燃料化学反应(催化裂解)的方法:将裂解催化剂制备成油溶性(亲油)的纳米颗粒,作为添加剂加入燃料中,进行催化裂解反应。由活性基团保护的单分散纳米颗粒是一种理想的“拟均相”催化剂。首先,纳米颗粒可以随着燃料顺利输送以及雾化,大的接触面积可以提供大量具有高活性的表面缺陷位和接触位点;其次,保护剂的两性基团可以把固体颗粒“锚定”在燃料中,再加上单分散颗粒自身的分散稳定性,就可以使催化剂具有较好的油溶性,可长期稳定分散于燃料中。

3、气凝胶兼具液体和气体性质,是一种比较理想的“拟均相”催化剂,通过调控气凝胶结构及性质后,混合亲油性气凝胶与碳氢燃料形成较为稳定的纳米流体,悬浮的纳米气凝胶可以提供更高的比表面积以及充足的活性位点,这也为气凝胶催化剂拟均相催化裂解燃料提供了一种可供实际应用的技术路径。但目前,气凝胶作为“拟均相”催化剂用于超临界(高温高压)碳氢燃料催化裂解,还存在一些技术上的难题,比如工艺成熟的二氧化硅气凝胶,三氧化二铝气凝胶等还存在高温(1000℃)热稳定性差,裂解过程易结焦等瓶颈问题;镁铝尖晶石气凝胶结构可控性差,亲油性难调节等瓶颈。

技术实现思路

1、本发明的目的在于针对现有技术的不足,提供一种拟均相高热稳定型镁铝尖晶石(mgal2o4)气凝胶及其制备方法和应用,通过对镁铝尖晶石气凝胶的结构调控和亲油性修饰,实现镁铝尖晶石气凝胶拟均相化,并将该镁铝气凝胶应用于燃油催化裂解领域,进一步提高催化效果。

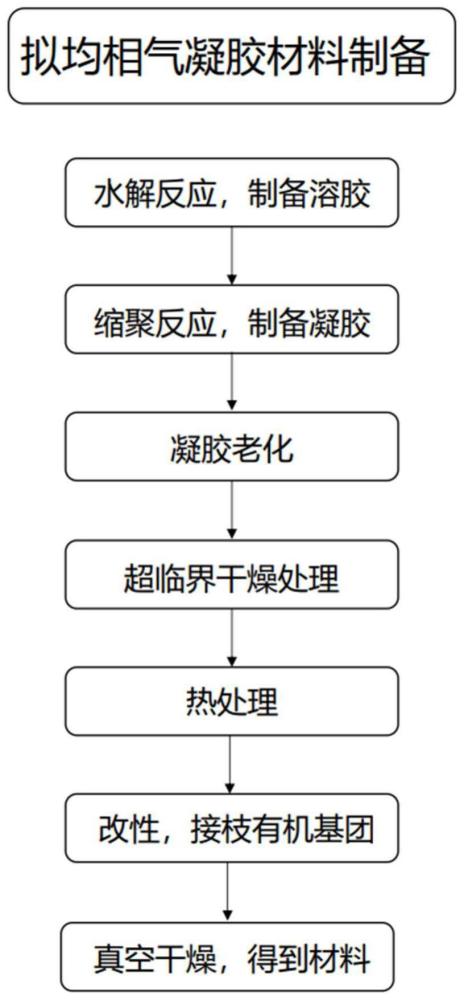

2、本发明提供的拟均相高热稳定型镁铝气凝胶的制备方法,包括以下步骤:

3、(1)将一定量的九水合硝酸铝与六水合硝酸镁溶解在无水乙醇溶液中,在20~50℃搅拌至完全溶解,得到水解的二元镁铝混合盐溶液体系;

4、(2)将环氧丙烷加入到步骤(1)所得二元混合盐溶液体系中,在20~50℃均匀搅拌反应至凝胶;

5、(3)将步骤(2)中得到的凝胶放入20~40℃的环境中陈化48h;

6、(4)将步骤(3)陈化后的凝胶进行超临界干燥,得到镁铝尖晶石气凝胶前驱体;

7、(5)将步骤(4)所得镁铝尖晶石气凝胶前驱体在马弗炉中进行热处理,得到镁铝尖晶石气凝胶;

8、(6)将镁铝尖晶石气凝胶研磨粉末状,与甲苯充分混合均匀,超声分散得到气凝胶固含量为3~8%的悬浮液;

9、(7)将十二烷基三乙氧基硅烷加入步骤(1)所述悬浮液中,超声分散后,在100℃下回流24~72h;十二烷基三乙氧基硅烷的用量为悬浮液中镁铝尖晶石气凝胶质量的10%~50%;

10、(8)将回流后的混合液体离心分离去除未反应的十二烷基三乙氧基硅烷,将分离所得固体真空管干燥,得到改性的镁铝尖晶石气凝胶。

11、进一步地,步骤(1)中的九水合硝酸铝与六水合硝酸镁的用量满足其中镁铝的摩尔比mg/al=0.5或1.0或1.5。

12、进一步地,步骤(1)中乙醇与镁铝尖晶石气凝胶中的镁铝总量的摩尔比为(9.5~15.5):1。

13、进一步地,步骤(2)中的环氧丙烷与九水合硝酸铝和六水合硝酸镁中的镁铝总摩尔量的摩尔比为(1.0~3.0):1。

14、进一步地,步骤(4)中所述超临界干燥为乙醇或二氧化碳超临界干燥法;乙醇超临界干燥采用高压反应釜控制超临界压力,干燥时的反应温度为250~270℃,反应釜内压强为7.0~9.0mpa,干燥时间为1~4h;二氧化碳超临界干燥采用超临界干燥仪,干燥时的置换温度为5℃,置换时间为5~8h,超临界干燥的反应温度为35~45℃,超临界干燥仪内压强为8.0~10.0mpa,放气速率为2.5~5.0ml/min,干燥时间为1~3h。

15、进一步地,步骤(5)中所述的热处理的气氛为氮气或空气,温度为800~1000℃,升温速率为10℃/min,热处理时间为1~5h。

16、进一步地,步骤(7)的回流操作在油浴锅中进行。

17、进一步地,步骤(8)中的离心分离后采用甲苯反复洗涤,离心分离。

18、进一步地,步骤(8)中所述真空干燥是在60~80℃下真空干燥24~72h。

19、本发明制备的拟均相高热稳定型镁铝尖晶石气凝胶,经1000℃老化,比表面积为103m2/g,且结构稳定、尖晶石晶型完整;并通过改性具有亲油性,从而稳定分散在碳氢燃料中,溶于燃油经48h静止,无沉降现象发生。

20、本发明还提供了上述方法制备的拟均相高热稳定型镁铝气凝胶。

21、本发明还提供了上述拟均相高热稳定型镁铝气凝胶在燃油催化裂解领域中的应用。所述应用是作为拟均相催化裂解燃料的催化剂。

22、与现有技术相比,本发明具有以下有益效果:

23、1.本发明通过改变镁铝摩尔比、溶剂乙醇用量、成胶剂环氧丙烷用量等实验参数来调控镁铝气凝胶结构,实现镁铝尖晶石结构可控,且调控结构过程可操作性强,制备的高热稳定性镁铝气凝胶孔隙率高,比表面积大(表2,附图1-2),尺寸小且颗粒均匀,在高温热处理后依旧能保持镁铝尖晶石的稳定结构,为后续制备负载金属ni的催化剂提供了保障;利用其做载体所制备的催化剂用于碳氢燃料裂解反应过程时能够表现出更优异的催化性能。

24、2.本发明方法通过利用十二烷基三乙氧基硅烷改性,硅烷偶联剂末端的乙氧基在一定条件下与制备的气凝胶表面的羟基反应,使改性后的镁铝尖晶石气凝胶的表面成功嫁接疏水基团,从而导致其疏水亲油从而稳定分散在碳氢燃料中(表1,附图3、4),为实现碳氢燃料“拟均相”催化裂解提供了可能性。

技术特征:

1.一种拟均相高热稳定型镁铝气凝胶的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述方法,其特征在于,步骤(1)中的九水合硝酸铝与六水合硝酸镁的用量满足其中镁铝的摩尔比mg/al=0.5或1.0或1.5。

3.根据权利要求1所述方法,其特征在于,步骤(1)中乙醇与镁铝尖晶石气凝胶中的镁铝总量的摩尔比为(9.5~15.5):1。

4.根据权利要求1所述方法,其特征在于,步骤(2)中的环氧丙烷与九水合硝酸铝和六水合硝酸镁中的镁铝总摩尔量的摩尔比为(1.0~3.0):1。

5.根据权利要求1所述方法,其特征在于,步骤(4)中所述超临界干燥为乙醇或二氧化碳超临界干燥法;乙醇超临界干燥采用高压反应釜控制超临界压力,干燥时的反应温度为250~270℃,反应釜内压强为7.0~9.0mpa,干燥时间为1~4h;二氧化碳超临界干燥采用超临界干燥仪,干燥时的置换温度为5℃,置换时间为5~8h,超临界干燥的反应温度为35~45℃,超临界干燥仪内压强为8.0~10.0mpa,放气速率为2.5~5.0ml/min,干燥时间为1~3h。

6.根据权利要求1所述方法,其特征在于,步骤(5)中所述的热处理的气氛为氮气或空气,温度为800~1000℃,升温速率为10℃/min,热处理时间为1~5h。

7.根据权利要求1所述方法,其特征在于,步骤(7)的回流操作在油浴锅中进行。

8.根据权利要求1所述方法,其特征在于,进一步地,步骤(8)中的离心分离后采用甲苯反复洗涤,离心分离;步骤(8)中所述真空干燥是在60~80℃下真空干燥24~72h。

9.权利要求1~8中任一权利要求所述方法制备的拟均相高热稳定型镁铝气凝胶。

10.权利要求9所述述拟均相高热稳定型镁铝气凝胶在燃油催化裂解领域中的应用。

技术总结

本发明公开了一种拟均相高热稳定型镁铝尖晶石气凝胶及其制备方法和应用,通过改变镁铝摩尔比、溶剂乙醇用量、成胶剂环氧丙烷用量等实验参数来调控镁铝气凝胶结构,实现镁铝尖晶石结构可控,且调控结构过程可操作性强,制备的高热稳定性镁铝气凝胶孔隙率高,比表面积大,尺寸小且颗粒均匀,在高温热处理后依旧能保持镁铝尖晶石的稳定结构,通过利用十二烷基三乙氧基硅烷改性,硅烷偶联剂末端的乙氧基在一定条件下与制备的气凝胶表面的羟基反应,使改性后的镁铝尖晶石气凝胶的表面成功嫁接疏水基团,从而导致其疏水亲油从而稳定分散在碳氢燃料中,为实现碳氢燃料“拟均相”催化裂解提供了可能性。

技术研发人员:焦毅,李春光,王晨臣,张波,张菲依,郑锦泓,朱权,王健礼,鲍泽威

受保护的技术使用者:四川大学

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!