一种新型单晶炉等径温度控制方法与流程

本发明涉及单晶控温工艺,更具体地说,本发明涉及一种新型单晶炉等径温度控制方法。

背景技术:

1、直拉单晶硅的生长过程中,首先要将多晶硅原料装于石英坩埚内1420℃以上的温度下熔融,温度稳定到目标温度后将确定晶向的单晶硅籽晶与熔体熔接后引晶,再经过放肩、转肩等径、收尾、冷却等工序完成单晶硅的的生长过程,分析当前太阳能级直拉单晶硅生产过程,等径工步断线率直接影响单晶炉产量。

2、已经公开的文献中,中国专利公开号cn110528067a的专利公开了一种直拉硅单晶的温度控制方法,针对温度有严重的滞后性,及目前控制方式的滞后性,导致整个温度控制系统严重滞后,温度波动,继而导致直径控制不稳定,影响产品良率;则该专利主要取消sp参与控制,消除了不稳定因素,提高温度控制系统的稳定性,进而更好地控制晶体直径,提高成品率,降低生产成本,取消热电偶,降低了设备成本,提高了直拉单晶炉的自动化程度;但是该温度控制方法还存在如下缺陷;

3、单晶炉等径温度控制,原有等径温度自动系统控制无未来预判功能,控制按照单一的拉速温校偏差,超过死区范围才开始控制,判断条件单一,等径温度幅度不同,不符合等径过程各个阶段温度梯度不一致的要求,单晶炉等径温度控制效率降低,断线率有效提高,降低单晶产能。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供一种新型单晶炉等径温度控制方法。

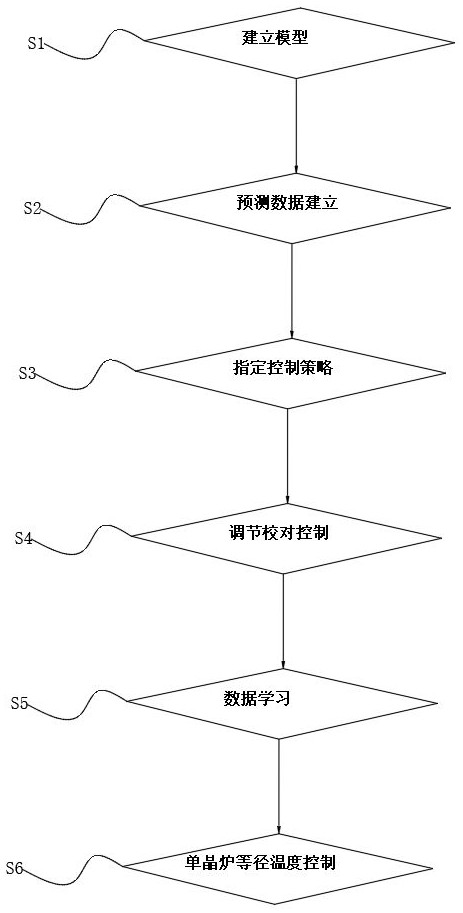

2、为实现上述目的,本发明提供如下技术方案:一种新型单晶炉等径温度控制方法,包括具体步骤如下:

3、s1、建立模型,根据单晶炉的温度变化规律,建立能够变化的数学模型,包括温度变化曲线区间为780-1410℃,以及功率变化区间为1800—4800w,预判时间为5—30s、晶体拉伸速度50—120mm/min;

4、s2、预测数据建立,利用所建立的模型和当前功率数值和温度节点数值以及晶体拉伸速度,预测未来20—30min内的温度变化,通过模拟将模型嵌入到预测控制系统中查看未来温度变化具体数值;

5、s3、制定控制策略,在控制系统中填写预测的温度变化在780-900℃内,晶体拉伸速度为50—80mm/min选择30—50min内以1800—2800w功率加热,温度变化在900-1000℃内,晶体拉伸速度为80—90mm/min选择50—60min内2800—3000w功率加热,温度变化在1000-1200℃内,晶体拉伸速度为90—110mm/min选择20—40min内以3000—3800w功率加热,温度变化在1200-1401℃内,晶体拉伸速度为110—120mm/min选择50—70min内以3800—4800w功率加热,记录保存到控制器芯片中;

6、s4、调节校对控制,将制定的控制策略付诸实践,采集单晶炉上具体生产时间、温度、功率、晶体拉伸速度,按照采集的数据通过控制器芯片以控制策略中的数据切换到未来预测路线进行加热,加热到指定节点数据时将具体生产时间、温度、功率、晶体拉伸速度与控制策略该时间的各项数据比对,存在差异则修改控制策略中的差异数据,校对10—20次后控制策略无误后采用该策略;

7、s5、数据学习,在等径过程分为三个阶段,前期在修正后功率基础上进行降温幅度为100-500℃加双倍,升温不变,等径中期使用修正后的升降温幅度为500-800℃,不进行加倍处理,等径后期使用修正后功率基础上进行升温幅度为600-1200℃,等径三个阶段自动学习温度加热幅度,根据加热幅度调节等径各个阶段的控制变化温度,在5—10min内更新学习数据;

8、s6、单晶炉等径温度控制,单晶等径过程中采集生产时间、温度、功率、晶体拉伸速度,且分为前期和中期以及后期,前期降温幅度为100-500℃加双倍,升温不变,中期以升降温幅度为500-800℃,后期以升温幅度为600-1200℃,采用控制器芯片按照晶体拉伸速度进行深度预估控制,单晶等径拉伸成型。

9、优选地,所述s1中温度变化选择集成温度传感器,将集成温度传感器连接到数据采集器上,对于使用i2c通信协议的集成温度传感器,通过硬件配置i2c通信接口与数据采集器进行通信对接,按照设定的采样频率以5—10次/min对温度传感器进行数据采集,采集到的温度变化数据存储到数据库中,数据库通过硬盘在5—10min备份一次,所述s1中功率变化区间选择晶体管功率传感器,将晶体管功率传感器连接到功率数据采集器上,采用基于rs485总线采集与功率数据采集器进行通信连接,按照设定的采样频率10—18次/min对晶体管功率传感器进行功率数据采集,将采集到的功率变化数据存储到数据库中,备份到3—4个硬盘中。

10、优选地,所述s2中温度变化采用折线图,横坐标表示时间,纵坐标表示温度,通过连接各个时间点的温度值,形成一条折线,温度的变化趋势展示,或者采用柱状图横坐标表示时间,纵坐标表示温度,每个时间点对应一个柱子,比较不同时间点上的温度值,所述s2中温度变化具体数值选择集成温度传感器放置在需要测量的位置,通过数据采集器读取温度传感器数据,将采集到的温度数据记录在记录本上5—10次,将数据传输到计算机硬盘存储,储存备份5—10次,每次备份需要加密备份。

11、优选地,所述s3中控制器芯片记录时对温度数据幅度、拉伸速度幅度、功率幅度、时间幅度采集,按照设定的采样频率5-10/s进行数据采集,将采集到的数据传输到控制器芯片中,通过spi通信协议数据传输,数据保存到存储器中,采集时需要加密两重密码,所述s3中单晶炉加热主要采用电阻炉、感应炉、电热坩埚,以及油炉使用油作为加热介质,燃气炉使用燃气作为加热介质,热风炉使用热风作为加热介质。

12、优选地,所述s4中各项数据比对主要在模型训练完成后,利用模型对实际生产过程中的加热设备进行预测,并将预测结果与实际数据进行比对,比对具体生产时间、温度、功率、晶体拉伸速度是否处于同一数值,预测结果与实际数据存在较大偏差,需要对模型进行重新训练和学习,以改进模型的预测精度,当预测结果与实际数据存在较小偏差时则对比数据无误,所述较大偏差为拉伸速度为10—20mm/min选择10—20min内以100—200w功率加热,加热温度20-30℃,而存在较小偏差为拉伸速度为5mm/min选择1—8min内以10—50w功率加热,加热温度5-15℃内。

13、优选地,所述s5中前期修正功率幅度为100—200w,中期修正功率幅度为100—250w,后期修正功率幅度为120—200w,每次修正5—10次,修正时需要2-5名工作人员监督,修正后人员需要在修正表格上签上个人名称,上传修正表格数据后存档。

14、本发明的技术效果和优点:

15、1、本发明利用所建立的模型和当前功率数值和温度节点数值以及晶体拉伸速度,预测未来的温度变化,通过模拟将模型嵌入到预测控制系统中查看未来温度变化具体数值,在控制系统中填写预测的具体生产时间、温度、功率、晶体拉伸速度,能够实现多阶段预测单晶炉等径温度控制具体数值,单晶炉等径温度控制效率有效提高,断线率大幅度降低,提高单晶产能;

16、2、本发明采用在等径过程分为三个阶段,前期在修正后功率基础上进行降温幅度加双倍,升温不变,等径中期使用修正后的升降温幅度,不进行加倍处理,等径后期使用修正后功率基础上进行升温幅度,等径三个阶段自动学习温度加热幅度,根据加热幅度调节等径各个阶段的控制变化温度,在指定时间内更新学习数据,原有等径温度自动系统控制学习及参考上一根收尾晶体功率控制过程中的各项数据,作为数据参考学习,按照指定学习数据精确控制温度,以此提高控制效率,避免出现温度控制误操作;

17、3、本发明利用单晶等径过程中采集生产时间、温度、功率、晶体拉伸速度,且分为前期和中期以及后期,前期降温幅度为100-500℃加双倍,升温不变,中期以升降温幅度为500-800℃,后期以升温幅度为600-1200℃,采用控制器芯片按照晶体拉伸速度进行深度预估控制,单晶等径拉伸成型,将预测结果与实际数据进行比对,比对具体生产时间、温度、功率、晶体拉伸速度是否处于同一数值,预测结果与实际数据存在较大偏差,需要对模型进行重新训练和学习,能够实现等径前期等径中期等径后期温度降温幅度不同的分段控制功能,升降温幅度不一致,符合等径过程各个阶段温度梯度不一致的要求,减少人员干预,自动等径实现温度控制,提高控制效率;

18、通过上述多个作用的相互影响,首先通过在控制系统中填写预测的具体生产时间、温度、功率、晶体拉伸速度,再利用原有等径温度自动系统控制学习及参考上一根收尾晶体功率控制过程中的各项数据,作为数据参考学习,最后通过实现等径前期等径中期等径后期温度降温幅度不同的分段控制功能,升降温幅度不一致,综上提高生产效率高,降低等径断线率。

- 还没有人留言评论。精彩留言会获得点赞!