一种直接回收高纯CO2的石灰生产工艺方法及系统装置与流程

本发明涉及能源利用,尤其涉及一种直接回收高纯co2的石灰生产工艺方法及系统装置。

背景技术:

1、石灰即氧化钙(cao),广泛应用于钢铁工业、电石工业、氧化铝工业、耐火材料等工业,也是这些大规模工业领域所必需的生产原料之一,例如在冶金工业中,每生产1吨的钢就需要60公斤的石灰。制取石灰的主要原料是石灰石,石灰石主要成分是碳酸钙(caco3),烧制石灰的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳。

2、基本反应式:caco3+42.5kcal=cao+co2

3、石灰制取工艺过程主要分为预热、煅烧、冷却和卸灰。基于现有的石灰制取技术的工艺方法是:将石灰石和固体燃料装入石灰窑,或者在石灰石装入石灰窑的同时,将气体燃料经管道和燃烧器送入窑体;石灰石被预热到800℃~850℃开始分解,到1200℃完成煅烧;生成的石灰经过冷却后,卸出窑外,即完成生石灰产品的生产。在现有的石灰生产工艺中,每生产1吨的石灰就会产生超过1吨的co2排放。虽然co2在食品、卫生、石油化工、核工业、消防领域等国民经济的各部门中有着十分重要的用途,在冶金行业也应用广泛,但在现有的石灰生产工艺中,由于燃料在燃烧时需要鼓入助燃空气,烟气中co2的体积浓度约为10-15%,富集co2的成本很高,企业一般都不予回收。

4、现有的石灰窑按燃料分:有混烧窑(即以烧固体燃料为主,包括焦炭、焦粉、煤等)和气烧窑(即以燃烧气体燃料为主,如高炉煤气、焦炉煤气、转炉煤气、电石尾气、发生炉煤气、天然气等),其中气烧窑应用更为广泛;按窑形分:有竖窑、回转窑、套筒窑、并流蓄热式双膛竖窑(麦尔兹窑,也称迈尔兹窑)、弗卡斯窑(意大利)等,其中应用比较广泛的是环形套筒竖窑、麦尔兹窑;按操作方式分:有负压操作窑(如环形套筒竖窑)和正压操作窑(如并流蓄热式双膛竖窑)。

5、无论哪一种形式的石灰窑,均是由窑体、上料装置、布料装置、燃烧装置、卸灰装置、电器、仪表控制装置、除尘装置等部件组成。现有的石灰窑技术、尤其是各种气烧窑共有的特点是都需要配置燃烧器系统,气烧窑的燃烧器系统一般由多排、多组燃烧器分布组成,配置有气体燃料管道和无论哪一种形式的石灰窑(含电加热窑),在煅烧过程中,燃料燃烧所产生的co2和原料分解所产生的co2皆一律与助燃或窑体吸入的空气混合成废气,经余热回收和除尘后排放于大气中,直接造成了严重的碳污染和巨大的资源浪费。

6、无论哪一种形式的石灰窑(含电加热窑),其烧成温度都超过1000℃,属于重烧工艺,其产品的活性及粉剂的比表面积都无法满足高端产品,特别是出口产品的质量要求。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种利用气固燃料+电能为热源的石灰窑系统及利用该石灰窑系统生产石灰的工艺方法。

2、为了实现上述目的,本发明采用了如下技术方案:

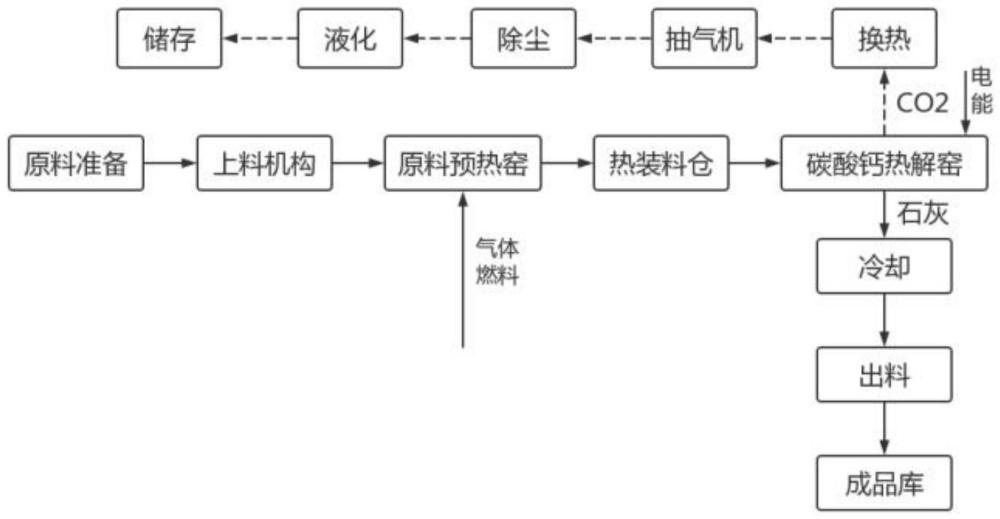

3、一种直接回收高纯co2的石灰生产系统装置,包括上料机构、原料预热窑、碳酸钙密封热解窑、高纯co2气体除尘换热液化储存系统、石灰冷却出料装置;

4、所述碳酸钙密封热解窑的内部开设有第一自动翻料筒体a、第二自动翻料筒体b、第三自动翻料筒体c、第一填充物料区域d、第二填充物料区域e、第三填充物料区域f;

5、所述原料预热窑使用的热源为气体燃料、电能、生物质或固体煤炭燃料。

6、作为本技术方案的进一步改进方案:所述高纯co2气体除尘换热液化储存系统用于将碳酸钙密封热解窑释放的高纯co2气体经过换热降温后,再通过抽气机依次输入到除尘和液化工序,最后将液化的co2储存。

7、作为本技术方案的进一步改进方案:所述石灰冷却出料装置用于将碳酸钙密封热解窑排出的石灰进行冷却,然后出料进入到成品库中。

8、作为本技术方案的进一步改进方案:所述碳酸钙热解窑的窑温不超过1000℃,入窑碳酸钙原料的粒径不大于20.0mm。

9、作为本技术方案的进一步改进方案:所述碳酸钙热解窑内真空度为-5.0kpa至-10.0kpa.

10、本发明还提供了一种直接回收高纯co2的石灰生产工艺方法,包括以下具体步骤:

11、将大块原料破碎成符合工艺要求块度后,经上料机构送入原料预热窑,然后使用气体燃料加热原料,当原料预热窑炉温达到750-800℃时,保温30min,接着,通过原料预热窑炉炉体下部的出料机构出料,带热破碎预热料至粒径10-15mm并送入热装料仓,再由该热装料仓送入碳酸钙热解窑,该碳酸钙热解窑为自动翻料的全密封装置,热解所需热能由电磁或电阻供热系统提供,窑外设有co2抽气装置,及时抽出窑内热分解所产生的co2气体,当碳酸钙热解窑温度达到900-950℃后约45min,碳酸钙分解完毕,生产所得的石灰经出料冷却,进入成品库,生产所得的高纯co2经换热、除尘、液化,最后储存起来。

12、本发明还提供了一种直接回收高纯co2的石灰生产工艺方法,包括以下具体步骤:

13、将大块原料破碎成符合工艺要求块度后,经上料机构送入原料预热窑,然后使用电加热原料,当炉温达到750-800℃时,保温30min,接着,通过原料预热窑尾部的出料机构出料,提升送入热装料仓,再由该热装料仓送入碳酸钙热解窑,该窑为自动翻料的全密封装置,热解所需热能由电磁或电阻供热系统提供,窑外设有co2抽气装置,及时抽出窑内热分解所产生的co2气体,当窑温达到900-950℃后约45min,碳酸钙分解完毕,生产所得的产品石灰经出料冷却,进入成品库,生产所得的高纯co2经换热、除尘、液化,最后储存起来。

14、本发明还提供了的一种直接回收高纯co2的石灰生产工艺方法,包括以下具体步骤:

15、将大块原料破碎成符合工艺要求块度经上料机构送入原料预热窑,然后使用生物质加热原料,当炉温达到750-800℃时,保温30min,接着,通过原料预热窑尾部的出料机构出料,提升送入热装料仓,再由该热装料仓送入碳酸钙热解窑,碳酸钙热解窑为自动翻料的全密封装置,热解所需热能由电磁或电阻供热系统提供,窑外设有co2抽气装置,及时抽出窑内热分解所产生的co2气体,当窑温达到900-950℃后约45min,碳酸钙分解完毕,生产所得的石灰经出料冷却,进入成品库,生产所得的高纯co2经换热、除尘、液化,最后储存起来。

16、作为本技术方案的进一步改进方案:所述生物质为含废塑料或废橡胶的颗粒。

17、与现有技术相比,本发明的有益效果是:

18、1、本发明一方面实现了co2减排,另一方面相当于为石灰窑系统提供了高附加值的副产品;

19、2、预热窑可全部使用较低热值的高炉煤气等作为燃料、持续为石灰窑提供热能,实质性地取代了价格昂贵的焦炉煤气或其它的高热值燃料,大幅度地降低了石灰窑运行成本;

20、3、由于所生产的co2纯度极高,无需再经过除杂净化等深度处理工序,仅需经降温、压缩、液化过程,即可得到99.99%的高纯产品,回收设备投资及运行成本极低。

21、4、现行的石灰生产工艺达到了根本性的优化,改重烧为轻烧,使石灰产品质量达到极大地提高。如活性增加50-100,粉剂产品比表面积增加300%以上,可完全取代进口产品。

22、5、由于石灰最终烧成温度950℃左右,烧成时间也大幅度缩短,比现行石灰生产工艺节能约40.0%。

23、6、本发明的工艺方法和装备同样也适用于白云石和菱镁矿的煅烧产品生产。

- 还没有人留言评论。精彩留言会获得点赞!