一种转炉内衬用的自修复耐磨可塑料及其制备方法与流程

本发明涉及可塑料,具体是涉及一种转炉内衬用的自修复耐磨可塑料及其制备方法。

背景技术:

1、转炉内衬指的是转炉金属炉壳内砌筑的耐火材料层。转炉内衬的主要功能是为高温冶金熔体完成炼钢反应提供经久耐用的容器。要求内衬材料能耐受高温及温度的剧烈波动,耐炉渣的化学侵蚀能抵抗钢水的机械冲击和磨损。

2、转炉内衬所用的可塑料为碱性耐火材料,且需要具有一定的耐高温性和高温稳定性,但现有的大部分转炉内衬所用的可塑料在长期的高温高应力下可能会出现裂痕等情况,而无法自修复,只能受损越来越严重。

3、因此,本发明设计了一种转炉内衬用的自修复耐磨可塑料及其制备方法来优化上述问题。

技术实现思路

1、为解决上述技术问题,本发明提供了一种转炉内衬用的自修复耐磨可塑料及其制备方法。

2、本发明的技术方案是:一种转炉内衬用的自修复耐磨可塑料,按质量百分比计包括以下原料:20~30%白云石砂、25~35%电熔镁砂、5~10%碳化硅微粉、10~15%的结合剂、1~3%增塑剂、2~5%自修复剂以及余量的烧结镁砂;

3、其中,所述自修复剂按质量份数计包括:20~30份烧结镁砂、1~5份六偏磷酸钠、1~5份桐油、1~10份酚醛树脂、1~3份三聚氰胺以及6~8份乙醇。

4、进一步地,所述结合剂为无水沥青。

5、说明:无水沥青不仅强度高,还具有优异的粘附性能、耐久性、抗水性和耐腐蚀性。

6、进一步地,所述增塑剂是由质量比为4~5:1:0.2的高岭石、木质素磺酸钙以及蒙脱石散组成。

7、说明:增塑剂中,高岭石可以提高可塑料的柔韧性和韧性,木质素磺酸钙可以增大原料中粒子之间的润滑和粘结作用,使粒子之间产生位移时仍能保持连续接触而不断裂,蒙脱石散具有较好的分散性,能够使原料分散得更均匀。

8、上述任一项所述的一种转炉内衬用的自修复耐磨可塑料的制备方法,包括以下步骤:

9、s1、球磨筛分:

10、将烧结镁砂、白云石砂和电熔镁砂进行球磨并混合得到预混料,将所述预混料筛分为2≤粒径≤4mm的a混料、1≤粒径<2mm的b混料以及粒径<1mm的c混料,并将自修复剂均分为三等份进行备用;

11、s2、热处理:

12、先将所述a混料、b混料以及c混料均压制成型,得到a坯体、b坯体以及c坯体;

13、所述a坯体在1350~1400℃下热处理1~2h,b坯体在1450~1500℃下热处理1~2h,c坯体在1550~1600℃下热处理1~2h,均随炉冷却,得到热处理后的a坯体、b坯体以及c坯体;

14、s3、混合:

15、将s2所得的热处理后的a坯体、b坯体以及c坯体均破碎研磨成粉,得到a粉体、b粉体、c粉体,并分别向所述a粉体、b粉体、c粉体中加入一等份自修复剂,分别混合5~10min后,再加入碳化硅微粉、增塑剂和结合剂,所述碳化硅微粉的粒径为70~75μm,共同混合15~20min,困料5~9h,制得自修复耐磨可塑料。

16、进一步地,步骤s1中,球磨的转速为350~400rpm。

17、说明:球磨的转速太快或太慢都会削弱或失去对物料的压碎效果。

18、进一步地,步骤s2中,所述压制成型的压力为25~28mpa。

19、说明:成型压力过小,坯体的致密度不够,坯体强度差;成型压力过大,又会导致坯体中的残留空气被压缩,当压力卸载后,压缩空气膨胀会导致层裂的产生。

20、进一步地,步骤s3中,所述a粉体、b粉体、c粉体的粒度为0.05~0.08mm。

21、说明:粉末粒度过小,则在粘结混合时的接触面积过小而减小粘结强度;粉末粒度过大,可能会导致粘结不均匀。

22、进一步地,所述自修复剂的制备方法为:

23、1)先将烧结镁砂、六偏磷酸钠和乙醇按所述配比混合均匀,得到混合物备用;

24、2)再将酚醛树脂和三聚氰胺按所述配比在反应釜内混合均匀后,对反应釜抽真空并将压力调至-0.15~-0.05mpa,保持5~10min后向反应釜加入桐油混合均匀;

25、3)再将压力调至0.15~0.35mpa后,保持10~15min后向反应釜加入混合物混合均匀,得到自修复剂。

26、说明:先将主要耐火骨料烧结镁砂和六偏磷酸钠混合,形成自修复剂基体混合物,并通过乙醇对混合物进行润湿,再用三聚氰胺对酚醛树脂进行固化,再在压力的调节作用下加入桐油和混合物,增强基体混合物的粘结力。

27、进一步地,步骤3)中,加入混合物时施加微波辅助混合,所述微波的频率为500~800mhz。

28、说明:通过施加微波辅助混合,能够进一步提高混合效果,从而提高自修复剂的粘结修复强度。

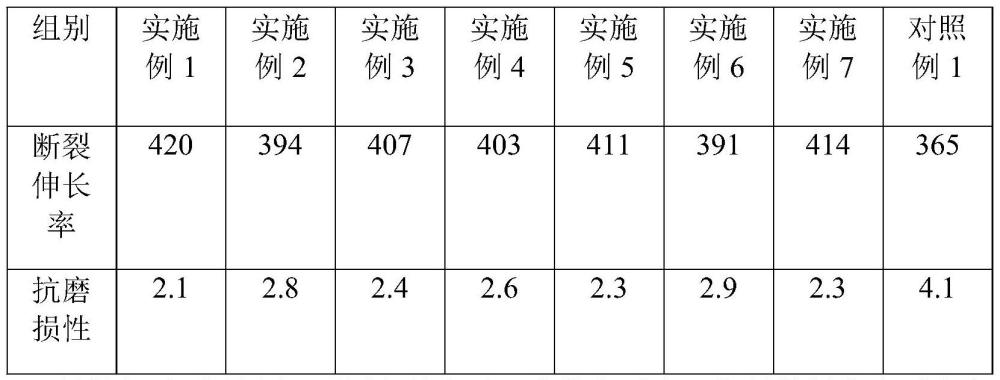

29、本发明的有益效果是:

30、(1)本发明自修复耐磨可塑料,以烧结镁砂、白云石砂和电熔镁砂作为骨料和粉料,烧结镁砂中杂质含量低、体积密度大、抗渣性能好,白云石砂具有耐火度高,抗渣侵蚀性、抗热震性好等优点,电熔镁砂强度、抗侵蚀性及化学惰性均优良,在高温下具有良好的稳定性及耐磨性;碳化硅具有较强的耐磨性能,加入到耐火可塑料中可提高耐磨性;并通过施加结合剂,提高各组分的结合力度,增塑剂提高混合料在外力作用下产生一定的应变而不破裂。

31、(2)本发明自修复耐磨可塑料通过施加自修复剂,在出现裂痕等情况时,通过自修复剂的强韧性而防止裂痕继续扩大,自修复剂因在有限空间内因裂痕的出现而产生被挤压的情况,从而自修复剂膨胀使裂痕能够在自修复剂的接触下粘接,从而实现可塑料的自修复,进一步提高可塑料的凝聚力。

32、(3)本发明自修复耐磨可塑料的制备方法,通过将骨料和粉料在混合后得到基体,再按粒径将基体分级,对小粒径进行温度相对更高的热处理,能促进小粒径内部的晶界扩散,提高材料的化学反应速率,并降低材料的内应力;对大粒径进行温度相对更低的热处理,能够减缓大粒径的晶粒长大速率,保持材料的细晶粒结构,提高材料的强度和硬度,并降低材料的热膨胀系数,提高材料的热稳定性;从而在增强基体的致密均匀性的同时,增强基体的综合性能,再将三种基体分别与同等份的自修复剂结合,使自修复剂能够与不同粒径的基体均匀混合,再与碳化硅等一同混合,使得可塑料内部各个组分能够较为均匀地分布并具有较强的结合力,从而提高可塑料的整体性能。

技术特征:

1.一种转炉内衬用的自修复耐磨可塑料,其特征在于,按质量百分比计包括以下原料:20~30%白云石砂、25~35%电熔镁砂、5~10%碳化硅微粉、10~15%的结合剂、1~3%增塑剂、2~5%自修复剂以及余量的烧结镁砂;

2.根据权利要求1所述的一种转炉内衬用的自修复耐磨可塑料,其特征在于,所述结合剂为无水沥青。

3.根据权利要求1所述的一种转炉内衬用的自修复耐磨可塑料,其特征在于,所述增塑剂是由质量比为4~5:1:0.2的高岭石、木质素磺酸钙以及蒙脱石散组成。

4.根据权利要求1~3任一项所述的一种转炉内衬用的自修复耐磨可塑料的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种转炉内衬用的自修复耐磨可塑料,其特征在于,步骤s1中,球磨的转速为350~400rpm。

6.根据权利要求4所述的一种转炉内衬用的自修复耐磨可塑料的制备方法,其特征在于,步骤s2中,所述压制成型的压力为25~28mpa。

7.根据权利要求4所述的一种转炉内衬用的自修复耐磨可塑料的制备方法,其特征在于,步骤s3中,所述a粉体、b粉体、c粉体的粒度为0.05~0.08mm。

8.根据权利要求1所述的一种转炉内衬用的自修复耐磨可塑料的制备方法,其特征在于,所述自修复剂的制备方法为:

9.根据权利要求8所述的一种转炉内衬用的自修复耐磨可塑料的制备方法,其特征在于,步骤3)中,加入混合物时施加微波辅助混合,所述微波的频率为500~800mhz。

技术总结

本发明公开了一种转炉内衬用的自修复耐磨可塑料,按质量百分比计包括以下原料:20~30%白云石砂、25~35%电熔镁砂、5~10%碳化硅微粉、10~15%的结合剂、1~3%增塑剂、2~5%自修复剂以及余量的烧结镁砂;其中,所述自修复剂按质量份数计包括:20~30份烧结镁砂、1~5份六偏磷酸钠、1~5份桐油、1~10份酚醛树脂、1~3份三聚氰胺以及6~8份乙醇;上述可塑料的制备方法包括以下步骤:S1、球磨筛分;S2、热处理;S3、混合;本发明的可塑料通过对几种主料按粒径进行分级处理,使得到的可塑料不仅具有优良的耐磨性,且通过加入自修复剂而实现在出现裂痕时具有自修复功能,进一步提高可塑料的性能。

技术研发人员:陈岗,丁建军,陈锋

受保护的技术使用者:宜兴市金其节能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!