一种宽温域可重复使用高导热复合材料及其制备方法与流程

本发明属于复合材料及制备,尤其涉及一种宽温域可重复使用高导热复合材料及其制备方法。

背景技术:

1、宽温域耐高温重复使用材料是制约重复使用产品研制的关键瓶颈之一。传统复合材料热导率较低、致密性不足、热解碳界面层容易氧化失效,无法满足可重复使用性能要求。宽温域可重复使用导热复合材料可以将热量传递均匀,增大热辐射面积,降低温度梯度,同时,材料内致密、具备宽温域协同抗氧化能力,可以满足宽温域可重复使用需求。但现有技术中的宽温域耐高温重复使用材料存在宽温域使用区间较窄、可重复使用寿命较短以及导热性能有待进一步提高等问题。

2、因此,非常有必要提供一种宽温域可重复使用高导热复合材料及其制备方法,为后期应用提供热防护材料和制备技术支撑。

技术实现思路

1、为了解决现有技术存在的一个或者多个技术问题,本发明提供了一种宽温域可重复使用高导热复合材料及其制备方法。

2、本发明在第一方面提供了一种宽温域可重复使用高导热复合材料,所述宽温域可重复使用高导热复合材料采用的预制体为高导热碳纤维预制体,所述预制体的纤维表面具有抗氧化交替界面层,所述抗氧化交替界面层由n层碳化硅界面层和n层氮化硼纳米片界面层交替形成;所述宽温域可重复使用高导热复合材料具有宽温域抗氧化陶瓷基体,所述宽温域抗氧化陶瓷基体包含sic基体、zrc基体和sicbn基体;所述宽温域可重复使用高导热复合材料具有抗氧化交替陶瓷涂层,所述抗氧化交替陶瓷涂层由m层碳化硅涂层和m层氮化硼纳米片涂层交替形成。

3、优选地,所述宽温域可重复使用高导热复合材料的密度为2.4~3.2g/cm3;和/或所述宽温域可重复使用高导热复合材料具有宽温域可重复使用和高导热的特点。

4、本发明在第二方面提供了一种宽温域可重复使用高导热复合材料的制备方法,所述方法包括如下步骤:

5、(1)制备高导热碳纤维预制体;

6、(2)通过化学气相沉积法在所述高导热碳纤维预制体的纤维表面交替沉积碳化硅界面层和氮化硼纳米片界面层直至达到预设厚度或预设层数,得到含有抗氧化交替界面层的中间坯体;

7、(3)依次以聚碳硅烷陶瓷前驱体溶液、锆基陶瓷前驱体溶液作为浸渍液通过浸渍/固化/裂解的pip工艺对所述中间坯体进行第一致密化,得到第一致密化复合材料;

8、(4)将所述第一致密化复合材料进行高温处理,然后以聚硼硅氮烷陶瓷前驱体溶液作为浸渍液通过浸渍/固化/裂解的pip工艺对经高温处理后的第一致密化复合材料进行第二致密化,得到第二致密化复合材料;

9、(5)通过化学气相沉积法在所述第二致密化复合材料的表面交替沉积碳化硅涂层和氮化硼纳米片涂层直至达到预设厚度或预设层数,制得宽温域可重复使用高导热复合材料;在步骤(2)和步骤(5)中,置于包含氮气、氢气、三氯化硼气体和氨气的气氛中沉积所述氮化硼纳米片界面层和所述氮化硼纳米片涂层,其中,氮气、氢气、三氯化硼气体和氨气的摩尔比为(18~20):(1~2):(1~2):(1~1.5),沉积温度为900~1100℃。

10、优选地,在步骤(1)中:采用高导热碳纤维与聚丙烯腈基碳纤维混合编织成碳纤维预制体或采用高导热碳纤维编织成碳纤维预制体,然后经过石墨化处理,得到高导热碳纤维预制体;优选的是,所述高导热碳纤维预制体中含有碳纤维的体积分数为30~40%,所述高导热碳纤维预制体的密度为0.6~0.9g/cm3;优选的是,所述石墨化处理的温度为2800~3200℃,时间为0.5~1h。

11、优选地,在步骤(1)中,所述高导热碳纤维预制体的制备包括如下子步骤:

12、(a)将中间相沥青基碳纤维束通过机械振动和/或超声振动分散,然后用热熔丝固定,得到单向沥青基碳纤维布;

13、(b)将单向沥青基碳纤维布叠层后采用聚丙烯腈基碳纤维进行缝合,得到高导热碳纤维预制体。

14、优选地,在步骤(2)中:所述碳化硅界面层和所述氮化硼纳米片界面层的层数均为n层,n为2~4且n为自然数;沉积所述碳化硅界面层时,沉积温度为1000~1100℃,单层碳化硅界面层的厚度为0.1~0.2μm;单层氮化硼纳米片界面层的厚度为0.1~0.2μm;优选的是,单层碳化硅界面层与单层氮化硼纳米片界面层的厚度比为(0.8~1.2):1。

15、优选地,在步骤(3)中:先用聚碳硅烷陶瓷前驱体溶液作为浸渍液进行3~5轮次的浸渍/固化/裂解的pip工艺,裂解的温度为900~1200℃,每次裂解的时间2~4h,然后用锆基陶瓷前驱体溶液作为浸渍液进行5~10轮次的浸渍/固化/裂解的pip工艺,裂解的温度为1400~1500℃,每次裂解的时间为2~4h。

16、优选地,在步骤(4)中:所述高温处理的温度为1600℃~2000℃,时间为3~5h,和/或所述高温处理在惰性气氛下进行;和/或采用聚硼硅氮烷陶瓷前驱体溶液作为浸渍液进行8~15轮次的浸渍/固化/裂解的pip工艺,裂解的温度为1000~1300℃,每次裂解的时间2~4h。

17、优选地,在步骤(5)中:所述碳化硅涂层和所述氮化硼纳米片涂层的层数均为m层,m为2~4且m为自然数;沉积所述碳化硅涂层时,沉积温度为1000~1100℃,单层碳化硅涂层的厚度为15~20μm;单层氮化硼纳米片涂层的厚度为15~20μm;优选的是,单层碳化硅涂层与单层氮化硼纳米片涂层的厚度比为(0.8~1.2):1;优选的是,交替沉积碳化硅涂层和氮化硼纳米片涂层形成抗氧化交替陶瓷涂层,所述抗氧化交替陶瓷涂层的总厚度为60~160μm。

18、优选地,所述聚碳硅烷陶瓷前驱体溶液、所述锆基陶瓷前驱体溶液和所述聚硼硅氮烷陶瓷前驱体溶液中均含有氮化硼纳米片;所述聚碳硅烷陶瓷前驱体溶液中含有氮化硼纳米片的质量分数为2~3%;所述锆基陶瓷前驱体溶液中含有氮化硼纳米片的质量分数为4~6%;所述聚硼硅氮烷陶瓷前驱体溶液中含有氮化硼纳米片的质量分数为2~3%;优选的是,所述氮化硼纳米片的片径为1~2μm,厚度为60~120nm。

19、本发明在第三方面提供了由本发明在第二方面所述的制备方法制得的宽温域可重复使用高导热复合材料。

20、本发明与现有技术相比至少具有如下有益效果:

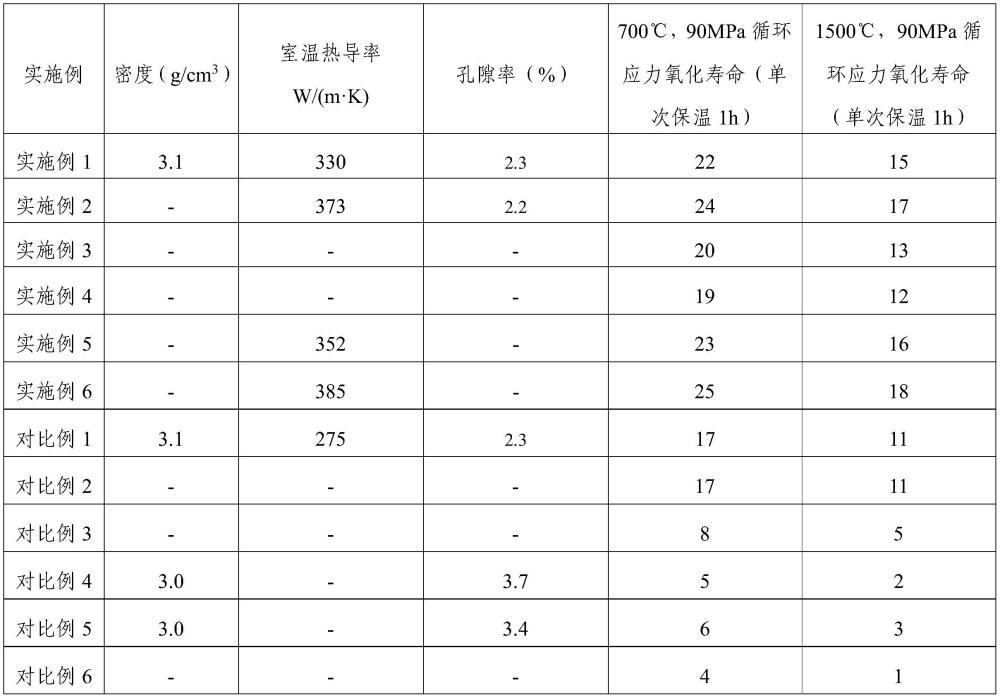

21、(1)本发明结合高导热碳纤维、宽温域抗氧化的界面层和多组元宽温域抗氧化的陶瓷基体,实现材料在700℃~1500℃的可重复使用;多层交替的抗氧化交替界面层和抗氧化交替陶瓷涂层不仅具有宽温域抗氧化特性,即使最外层发生氧化失效,内层依然可以起到保护纤维的作用,可重复寿命长,可靠性高;本发明中通过调整化学气相沉积法制备氮化硼的工艺,使得的抗氧化交替界面层由碳化硅界面层和氮化硼纳米片界面层交替形成,所述抗氧化交替陶瓷涂层由碳化硅涂层和氮化硼纳米片涂层交替形成,本发明发现,将氮化硼纳米片与碳化硅结合使用可以显著提高界面层和涂层的导热性能,这将有助于更有效地传导热量,提高复合材料的整体导热性,使其更适用于需要高导热性的应用,在本发明的所述抗氧化交替界面层和所述抗氧化交替陶瓷涂层中,所述氮化硼纳米片界面层和氮化硼纳米片涂层的形成相比普通的氮化硼界面层和氮化硼涂层,可以显著提高材料的导热性能、抗氧化性能和宽温域可重复使用性,使其更适用于高温环境下的应用,这种界面层结构和涂层结构可以提供更好的热传导和抗氧化性能,有助于材料在极端条件下表现出更好的稳定性,本发明中的所述抗氧化交替界面层和抗氧化交替陶瓷涂层更能够保护碳纤维不受高温氧化或气氛中的氧化影响,这有助于延长复合材料的使用寿命,本发明制得的高导热复合材料可以在更宽的温度范围内重复使用。

22、(2)本发明采用化学气相沉积法在高导热碳纤维预制体的纤维表面制备抗氧化交替界面层和在复合材料表面制备抗氧化交替陶瓷涂层,界面层和陶瓷涂层的组分和结构接近,热膨胀系数接近,在高-低温使用过程中产生的热应力较小,不容易发生开裂,有利于保证材料的高温力学性能;本发明有效解决了现有技术中存在的热导率较低、致密性不足、热解碳界面层或其它界面层容易氧化失效,无法满足可重复使用等问题。

23、(3)本发明在一些优选实施方案中,在进行浸渍/固化/裂解的pip工艺时,所述聚碳硅烷陶瓷前驱体溶液、所述锆基陶瓷前驱体溶液和所述聚硼硅氮烷陶瓷前驱体溶液中均含有合适含量的氮化硼纳米片,有利于提高材料的高导热性能和抗氧化性能,有助于提高材料的宽温域可重复使用性;此外,本发明采用不同的陶瓷前驱体进行致密化且控制各陶瓷前驱体中氮化硼纳米片含量,可以有效调节复合材料的热匹配性和高温力学性能,这有助于减轻材料在高温条件下的热应力和变形问题,提高了材料在高温环境中的热稳定性和热膨胀匹配性,这也有助于提高材料的宽温域可重复使用性。

- 还没有人留言评论。精彩留言会获得点赞!