低铁含量气相法纳米氧化铝制备装置及其制备方法与流程

本发明属于无机化学,具体涉及一种低铁含量气相法纳米氧化铝制备装置及其制备方法。

背景技术:

1、气相法纳米氧化铝作为一种高端的纳米化工原料在粉末涂料、锂电池行业、隔热材料、催化等行业得到大规模应用。近年来,随着新能源产业的发展,气相法纳米氧化铝在其中的应用也大幅增长,在锂电池领域,气相法纳米氧化铝主要应用于正极材料和隔膜材料的改性。众所周知,锂电池材料中对金属杂质的要求非常高,少量的金属杂质,尤其是磁性物质,对电池的稳定性和安全性影响非常大,这就对气相法纳米氧化铝也提出了更高的技术要求。目前气相法纳米氧化铝生产原料主要采用工业无水氯化铝,因此其产品质量受生产所用原料无水氯化铝的质量影响较大。目前国内厂家无水氯化铝生产设备基本都是碳钢设备,在生产中设备本体所产生的铁锈等磁性物质都会带入到无水氯化铝原料中,采用该无水氯化铝原料制备得到的纳米氧化铝成品时,会造成成品中铁含量超标,难以满足锂电等行业对纳米氧化铝产品中铁含量不超过200ppm的要求。采用高纯无水氯化铝作为原料,虽然可以满足其要求,但是生产成本大幅增加,限制了其应用。

技术实现思路

1、本发明的目的在于提供一种低铁含量气相法纳米氧化铝制备装置,用于气相法纳米氧化铝制备时能够降低制得的纳米氧化铝中的铁含量。

2、实现上述目的包括如下技术方案。

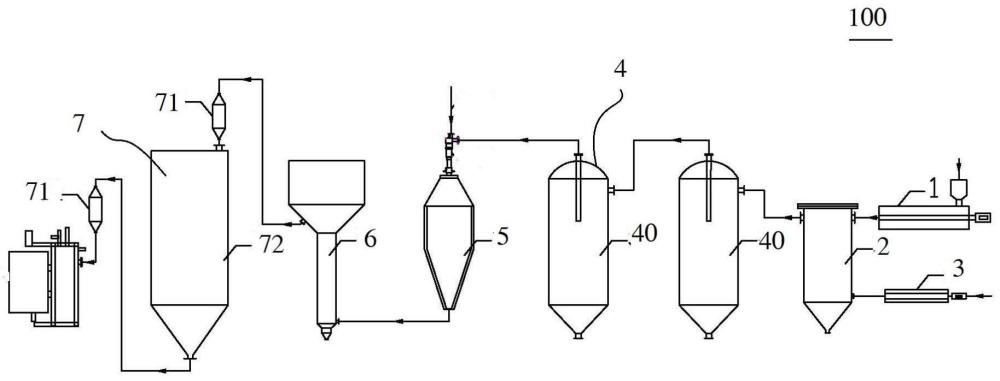

3、本发明第一方面提供一种低铁含量气相法纳米氧化铝制备装置,所述低铁含量气相法纳米氧化铝制备装置包括输送处理机构、升华器、气体加热机构、旋风分离机构、反应器、脱酸炉和磁吸除铁机构;

4、所述输送处理机构用于对氯化铝原料进行粉碎及输送;

5、所述升华器具有进料口、第一进气口和第一出气口;所述输送处理机构与所述升华器的进料口连通并用于将粉碎后的氯化铝粉体送入所述升华器内,所述气体加热机构与所述第一进气口连通并用于将加热后的气体送入所述升华器内以加热所述氯化铝粉体;

6、所述旋风分离机构具有第二进气口和第二出气口,所述第二进气口与所述第一出气口连通,所述第二出气口与所述反应器、脱酸炉和磁吸除铁机构依次连通。

7、在其中一些实施例中,所述磁吸除铁机构包括至少两个依次连接的磁吸件,且相邻两个所述磁吸件之间设置有一个储料仓,所述磁吸件为管体结构,且所述管体结构的内壁均设置有磁吸层。

8、在其中一些实施例中,所述磁吸层包括多个磁性体,各所述磁性体沿所述管体结构的周向方向和轴向方向间隔排布,且沿所述管体结构的轴向方向,相邻两个磁性体错开设置。

9、在其中一些实施例中,所述磁吸除铁机构包括两个磁吸件,两个所述磁吸件配合形成两级磁吸结构。

10、在其中一些实施例中,所述旋风分离机构包括至少两个依次串联的旋风分离器;

11、所述旋风分离器包括分离器本体,所述分离器本体开设有所述第二进气口和所述第二出气口,所述第二进气口沿所述分离器本体的横向切面方向开设于所述分离器本体的侧壁,所述第二进气口位于所述第二出气口的下方。

12、在其中一些实施例中,所述分离器本体的外壁设置有第一加热体,且所述分离器本体位于所述第一加热体的外侧设置有第一保温层。

13、在其中一些实施例中,所述升华器内设置有导引件,所述导引件设置于所述进料口和所述第一进气口之间,且所述导引件用于将从进料口进入的原料粉体导向所述第一进气口处以与从所述第一进气口通入的热空气对冲。

14、在其中一些实施例中,所述升华器的外壁设置有第二加热体,且所述升华器位于所述第二加热体的外侧设置有第二保温层。

15、在其中一些实施例中,所述第一出气口开设于所述升华器的一侧,且所述升华器内设置有出气挡板,所述出气挡板与所述升华器的内壁围合形成一端敞开的导向腔,且所述第一出气口与所述导向腔连通。

16、本发明第二方面提供一种低铁含量气相法纳米氧化铝制备方法,应用于如上所述的低铁含量气相法纳米氧化铝制备装置,包括如下步骤:

17、将氯化铝反应原料经输送处理机构粉碎后输送至升华器内,气体加热机构对空气加热后输送至升华器内,热空气对氯化铝粉体进行加热得到氯化铝升华气体;

18、将氯化铝升华气体通入旋风分离机构中进行旋风分离,得到氯化铝气体;

19、所得氯化铝气体通入所述反应器中反应生成纳米氧化铝;

20、所述纳米氧化铝送入所述脱酸炉中进行脱酸;

21、脱酸后的纳米氧化铝送入所述磁吸除铁机构进行磁吸除铁,即得低铁含量的纳米氧化铝。

22、本发明中,该低铁含量气相法纳米氧化铝制备装置通过在反应器的前端分别设置输送处理机构、升华器和旋风分离机构,在反应器的后端设置脱酸炉和磁吸除铁机构,在氯化铝原料投入反应器反应之前,先通过该输送处理机构、升华器和旋风分离机构配合,其中输送处理机构将氯化铝原料粉碎后输送至升华器内加热至原料中的氯化铝在热空气的作用下与三氯化铁气固分离,其中氯化铝气化升华,随后通过该旋风分离机构的旋风分离作用,固体颗粒会在旋风中做离心运动被捕集下来,而升华后的氯化铝气体会保持气体状态从而与固体颗粒分离,从而实现原料氯化铝的除铁净化操作。在除铁净化后的氯化铝气体送入反应器进行反应,得到纳米氧化铝成品通过该脱酸炉脱酸后,配合磁吸除铁机构将纳米氧化铝成品中的磁性铁类物质通过吸附的方法捕集下来,能将纳米氧化铝成品中铁的含量降低到150ppm以下,很好地满足锂电池领域的应用要求。

技术特征:

1.低铁含量气相法纳米氧化铝制备装置,其特征在于,所述低铁含量气相法纳米氧化铝制备装置包括输送处理机构、升华器、气体加热机构、旋风分离机构、反应器、脱酸炉和磁吸除铁机构;

2.如权利要求1所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述磁吸除铁机构包括至少两个依次连接的磁吸件,且相邻两个所述磁吸件之间设置有一个储料仓,所述磁吸件为管体结构,且所述管体结构的内壁均设置有磁吸层。

3.如权利要求2所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述磁吸层包括多个磁性体,各所述磁性体沿所述管体结构的周向方向和轴向方向间隔排布,且沿所述管体结构的轴向方向,相邻两个磁性体错开设置。

4.如权利要求2所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述磁吸除铁机构包括两个磁吸件,两个所述磁吸件配合形成两级磁吸结构。

5.如权利要求1至4任一项所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述旋风分离机构包括至少两个依次串联的旋风分离器;

6.如权利要求5所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述分离器本体的外壁设置有第一加热体,且所述分离器本体位于所述第一加热体的外侧设置有第一保温层。

7.如权利要求1至4任一项所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述升华器内设置有导引件,所述导引件设置于所述进料口和所述第一进气口之间,且所述导引件用于将从进料口进入的原料粉体导向所述第一进气口处以与从所述第一进气口通入的热空气对冲。

8.如权利要求1至4任一项所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述升华器的外壁设置有第二加热体,且所述升华器位于所述第二加热体的外侧设置有第二保温层。

9.如权利要求1至4任一项所述的低铁含量气相法纳米氧化铝制备装置,其特征在于,所述第一出气口开设于所述升华器的一侧,且所述升华器内设置有出气挡板,所述出气挡板与所述升华器的内壁围合形成一端敞开的导向腔,且所述第一出气口与所述导向腔连通。

10.低铁含量气相法纳米氧化铝制备方法,其特征在于,应用于如权利要求1至9任一项所述的低铁含量气相法纳米氧化铝制备装置,包括如下步骤:

技术总结

本发明属于无机化学领域,公开一种低铁含量气相法纳米氧化铝制备装置,包括输送处理机构、升华器、气体加热机构、旋风分离机构、反应器、脱酸炉和磁吸除铁机构;输送处理机构用于原料进行粉碎及输送;升华器具有进料口、第一进气口和第一出气口;输送处理机构与升华器的进料口连通并用于将粉碎后的氯化铝粉体送入升华器内,气体加热机构与第一进气口连通并用于将加热后的气体送入升华器内以加热氯化铝粉体;旋风分离机构具有第二进气口和第二出气口,第二进气口与第一出气口连通,第二出气口与反应器、脱酸炉和磁吸除铁机构依次连通。该低铁含量气相法纳米氧化铝制备装置能够用于气相法纳米氧化铝的制备,有效降低制得的纳米氧化铝中的铁含量。

技术研发人员:李政法,段先健,吴春蕾,王跃林,王成刚

受保护的技术使用者:广州汇富研究院有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!