一种废旧磷酸铁锂正极材料全组分高效回收方法

本发明涉及分离,具体是一种废旧磷酸铁锂正极材料全组分高效回收方法。

背景技术:

1、现有磷酸铁锂电池正极回收方法主要有回收再利用和材料元素回收,回收再利用方法是将修复后的磷酸铁锂重新作为电池正极继续使用,元素回收则是将磷酸铁锂通过湿法浸出后分别回收锂、磷和铁。

2、磷酸铁锂正极回收元素的方法主要为湿法回收,利用酸或碱溶液浸出金属离子再加以回收。火法在回收时金属回收率不高,能耗高且产生有害气体,所以一般不用于磷酸铁锂正极材料的回收。湿法回收主要有酸浸法、酸溶-沉淀法和机械活化处理。酸浸法使用硫酸、盐酸、磷酸和柠檬酸等对正极材料进行浸出,同时还要添加氧化剂将磷酸铁锂中的二价铁氧化为三价铁生成磷酸铁,锂则以离子形态存在于浸出液中经过处理后以磷酸锂或碳酸锂的形式回收。酸溶-沉淀法则是将磷酸铁锂正极完全溶解后通过加入不同的沉淀剂分别沉淀回收元素。机械活化处理是通过添加助磨剂(草酸、edta-2na、氯化钠等)在球磨机中球磨活化以后实现锂、磷和铁的分离。

3、一些小型企业开展了磷酸铁锂正极材料回收工业生产,但只回收正极材料中的锂,磷酸铁锂的主要成分磷酸铁(含量95%)没有回收被废弃,造成资源浪费。传统磷酸铁锂电池正极材料回收大多只将锂以碳酸锂的形式提取,铝单独剥离,余下的大量磷酸铁则被浪费,现有的磷酸铁锂正极废料处理方法主要是从钴酸锂、三元电池等的正极废料处理方法借鉴而来。现有磷酸铁锂正极材料回收技术存在主要成分未回收、酸碱消耗量大,成本较高、排放废水等问题。有研究表明,以废旧磷酸铁为原料回收磷、铁和锂是可行的,但由于磷酸铁废料的复杂性导致废料直接合成磷酸铁材料的品质难以保证,若直接合成前驱体则又会造成铝的携带影响材料性能。

技术实现思路

1、本发明的目的是提供一种废旧磷酸铁锂正极材料全组分高效回收方法,旨在解决现有磷酸铁锂正极材料回收过程中大量磷酸铁被浪费的缺陷。

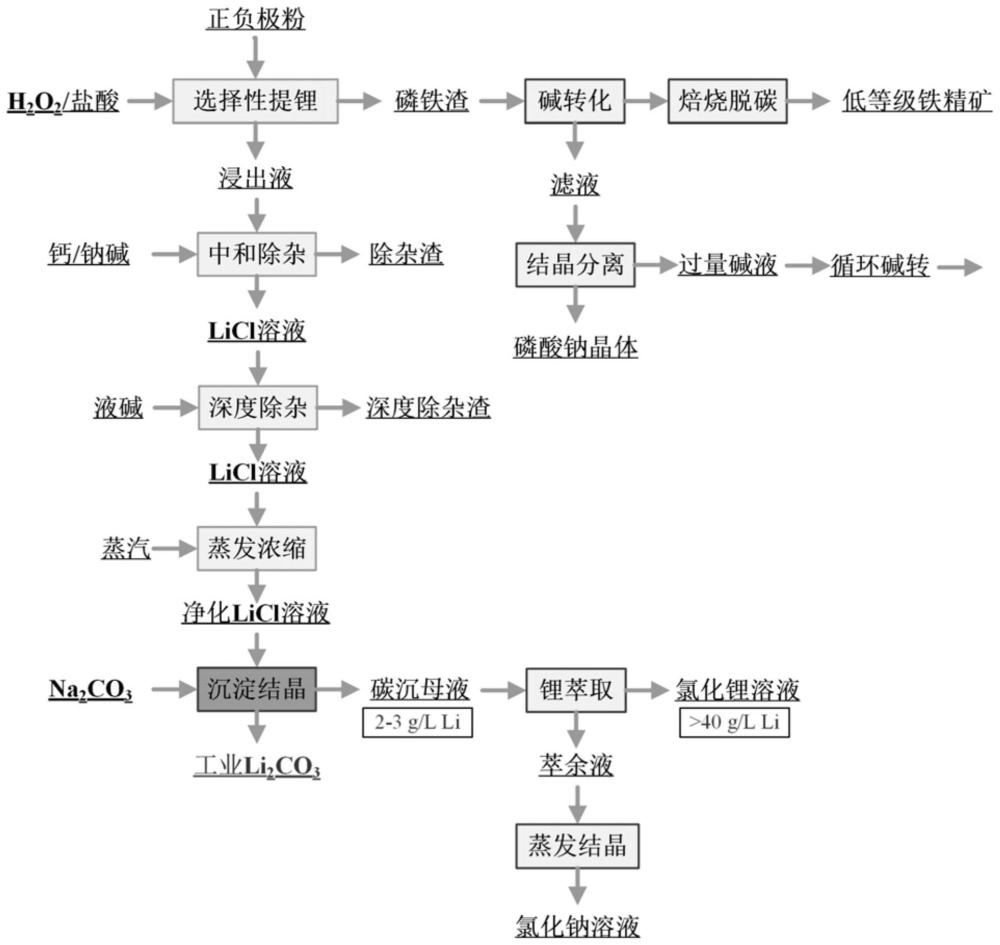

2、为实现上述目的,本发明提出的一种废旧磷酸铁锂正极材料全组分高效回收方法包括以下步骤:

3、(1)向退役磷酸铁锂电池拆解、破碎、筛分后得到的正负极粉中加入h2o2以及,盐酸或者硫酸,过滤后得到浸出液和磷铁渣;

4、(2.1)向步骤(1)中的浸出液中加入氧化钙、碳酸钙、氢氧化钠或者碳酸钠中一种或多种至ph值为7-8,得到含li粗溶液以及除杂渣;向含li粗溶液加入氢氧化钠至ph值大于12,得到净化溶液以及深度除杂渣;将净化溶液蒸发浓缩,得到浓缩液;

5、(2.2)向步骤(2.1)中的浓缩液中加入na2co3溶液,沉淀结晶分离得到工业li2co3以及碳沉母液;

6、(2.3)采用hbl-121对碳沉母液中的锂进行萃取、洗涤、反萃取,得到萃余液以及含锂反萃液,将萃余液蒸发结晶后得到氯化钠晶体或者硫酸钠晶体,含锂反萃液返回至步骤(2.2)进行沉淀结晶;

7、(3)向步骤(1)中的磷铁渣中加入浓碱,搅拌浸出后分离得到滤液和滤渣,将滤渣焙烧后得到低等级铁精矿,将滤液蒸发浓缩冷却结晶分离后得到磷酸钠晶体和过量碱液,其中,所述过量碱液返回浸出磷铁渣。

8、优选地,步骤(2.3)中所述碳沉母液锂离子含量为1-5g/l,钠离子含量为10-80g/l。

9、优选地,所述步骤(2.3)中,碳沉母液ph值范围为10-14。

10、优选地,所述步骤(2.3)中,萃取相比为o/a=3/1~3,萃取温度为25~45℃。

11、优选地,所述步骤(2.3)中,洗涤时采用氢离子浓度为0.1~1mol/l的稀硫酸洗涤,洗涤相比为o/a=5~20/1,洗涤温度为25~45℃。

12、优选地,所述步骤(2.3)中,反萃时采用氢离子浓度为1~8mol/l的稀硫酸反萃,反萃相比为o/a=8~25/1,反萃温度为25~45℃。

13、优选地,步骤(2.3)中洗涤时采用氢离子浓度为0.1~1mol/l的盐酸洗涤,洗涤相比为o/a=5~20/1,洗涤温度为25~45℃。

14、优选地,步骤(2.3)中反萃时,采用氢离子浓度为1~8mol/l的盐酸以相比o/a=8~25/1室温下震荡反应。

15、优选地,所述步骤(3)中的浓碱为naoh溶液,且naoh的浓度为0.5-10mol/l;搅拌浸出时的液固比为4-6:1,温度为70-110℃,浸出时间为20min-6h。

16、与现有技术相比,本发明的有益技术效果为:

17、1、采用氢氧化钠浸出-磷酸钠低温析出-碱循环实现了磷铁渣中磷和铁的资源化回收,铁转化为低等级铁精矿,磷转化为工业磷酸钠。

18、2、采用自主开发的锂特效萃取剂hbl-121,实现了碱性条件下锂钠的高效深度分离,提高了锂的回收率,解决了碳沉母液难以处理的工业问题。

19、3、整个流程实现了对磷酸铁锂正极材料中有价元素的全回收,消除了磷铁渣的堆放难题,锂回收率高,而且锂钠分离彻底,废渣量大幅度降低,废水近零排放,是一种典型的低成本清洁高效节能减排生产工艺。

技术特征:

1.一种废旧磷酸铁锂正极材料全组分高效回收方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(2.3)中碳沉母液中锂离子含量为1-5g/l,调节ph为10~14,萃取相比为o/a=3/1~3,萃取温度为25~45℃。

3.根据权利要求2所述的方法,其特征在于,步骤(2.3)中洗涤时采用氢离子浓度为0.1~1mol/l的稀硫酸洗涤,洗涤相比为o/a=5~20/1,洗涤温度为25~45℃。

4.根据权利要求3所述的方法,其特征在于,步骤(2.3)中反萃时,采用氢离子浓度为1~8mol/l的稀硫酸以相比o/a=8~25/1室温下震荡反应。

5.根据权利要求2所述的方法,其特征在于,步骤(2.3)中洗涤时采用氢离子浓度为0.1~1mol/l的盐酸洗涤,洗涤相比为o/a=5~20/1,洗涤温度为25~45℃。

6.根据权利要求5所述的方法,其特征在于,步骤(2.3)中反萃时,采用氢离子浓度为1~8mol/l的盐酸以相比o/a=8~25/1室温下震荡反应。

7.根据权利要求1所述的方法,其特征在于,所述步骤(3)中的浓碱为naoh溶液,浓度为0.5-10mol/l,搅拌浸出时的液固比为4-6:1,温度为70-110℃,浸出时间为20min-6h。

技术总结

本发明公开一种废旧磷酸铁锂电池正极材料全组分高效回收方法,采用酸和氧化剂浸出正极材料,得到浸出液和磷铁渣;将浸出液依次经过中和除杂、深度除杂、蒸发浓缩以及沉淀结晶后,得到工业Li<subgt;2</subgt;CO<subgt;3</subgt;以及碳沉母液,对碳沉母液中的锂进行萃取得到萃余液以及含Li反萃液,将萃余液蒸发结晶后得到氯化钠晶体或者硫酸钠晶体,含Li反萃液返回至沉锂工序;向磷铁渣中加入浓碱,搅拌浸出后分离得到滤液和滤渣,将滤渣焙烧后得到低等级铁精矿,将滤液蒸发浓缩冷却结晶分离后得到磷酸钠晶体和过量碱液。本发明实现了废旧磷酸铁锂电池正极材料的全组分高效回收,具有锂回收率高,磷铁渣实现资源化的优点,消除了二次危废的产出。

技术研发人员:巫圣喜,杜佳炜,张贵清,谢茹,曹佐英,李青刚,王明玉,关文娟

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!