一种B4C–TiB2–SiC导电复相陶瓷及其制备方法

本发明属于陶瓷材料,具体涉及一种b4c–tib2–sic导电复相陶瓷及其制备方法。

背景技术:

1、超硬陶瓷,作为一种具有超高硬度和高强度的先进陶瓷材料,被广泛作为耐磨部件应用,并且在高温、腐蚀等极限环境中展现出金属材料难以比拟的优势。然而,超硬陶瓷的韧性较差,难以使用常规的机械加工手段对其进行快速、精密加工,严重影响了其应用潜力。电火花加工(edm)技术是利用电极与工件间在电火花放电时产生的瞬时高温蚀除工件表面上的材料。使用edm加工时,电极与工件不直接接触,其加工性与材料的力学性能无关,因此特别适合硬度高且韧性较差的陶瓷材料。edm加工技术要求材料具有一定的电导率(≥1s/m),因此让陶瓷导电是其能使用edm加工的前提条件。

2、b4c–tib2复相陶瓷是一类超硬导电复相陶瓷,由于具有较高的电导率,可使用edm技术对其加工,大幅度提升加工效率和精度并降低加工成本。根据edm加工原理,高电导和低热导有利于材料的edm性能。在b4c–tib2复相陶瓷中,材料的电导率主要依赖于其中导电相tib2的含量,tib2含量越高,电导率就越高。但是,tib2含量的增加也会增加复相陶瓷的热导。因此,降低tib2含量的同时还能保持或提高材料的电导率是改善b4c–tib2复相陶瓷edm加工性能的关键。专利zl202210185924.x以b4c、tic和单质b为原料,通过构筑包覆型显微结构,提高了电导率,但原料中使用了单质b,价格昂贵。

技术实现思路

1、为克服现有技术的不足,本发明提供一种b4c–tib2–sic导电复相陶瓷及其制备方法,以期在降低tib2含量的前提条件下能进一步提高复相陶瓷的电导率,同时还降低原料的成本。

2、本发明是通过以下技术方案予以实现的。

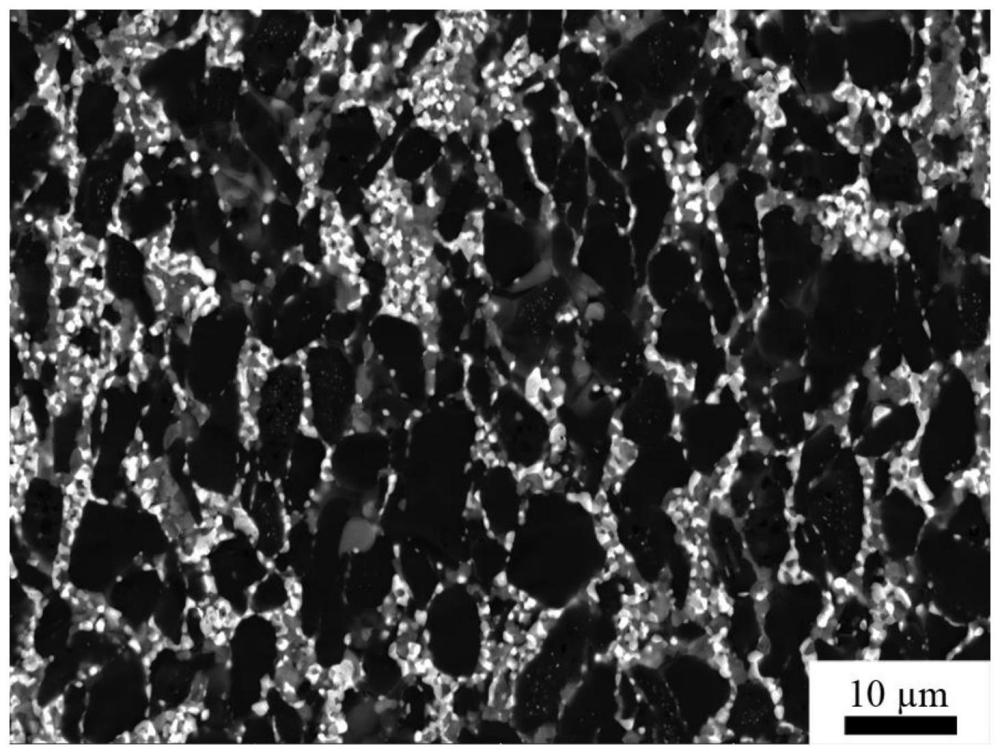

3、本发明一种b4c–tib2–sic导电复相陶瓷,其具有包覆型显微结构,即tib2和sic小晶粒包覆在b4c大晶粒周围;该导电复相陶瓷中tib2的体积含量为5–20%,tib2与sic的摩尔比为2:3。

4、本发明同时提供了上述b4c–tib2–sic导电复相陶瓷的制备方法,具体包括如下步骤:

5、(1)按照成分设计分别称取b4c、tic和单质si粉体;

6、(2)将称量好的粉体混合均匀并充分干燥;

7、(3)将干燥后的粉体装入石墨模具,并置于放电等离子体烧结炉内在真空气氛中进行烧结。

8、作为一种优化,在步骤(1)中,所述b4c粉体的粒径为10.0–30.0μm,所述tic粉体的粒径为0.05–3.0μm,所述单质si粉体的粒径为0.05–10.0μm。

9、作为进一步优化,在步骤(1)中,所述b4c粉体的粒径为10.3μm,所述tic粉体的粒径为0.05μm,所述单质si粉体的粒径为0.05μm。

10、作为一种优化,在步骤(3)中,所述放电等离子体烧结炉内:烧结温度为1900–2000℃,压力为30–60mpa,保温时间为5–20min。

11、作为进一步优化,在步骤(3)中,所述放电等离子体烧结炉内:烧结温度为2000℃,压力为50mpa,保温时间为16min。

12、本发明的原理如下:原料b4c、tic与si在烧结过程中发生原位化学反应(b4c+tic+3si=2tib2+3sic)生成tib2–sic超细复合晶粒;原料b4c大颗粒表层被反应消耗,而生成的tib2–sic复合小晶粒则分布在未反应完的b4c晶粒周围,形成一种包覆型显微结构。

13、与现有技术相比,本发明具有以下技术效果:

14、1、本发明通过特定的原料配方和原料粒径的优化,利用原位反应在烧结过程中引入tib2–sic复合相,并同时构筑了tib2–sic复合小晶粒包覆b4c大晶粒的包覆型显微结构,有效抑制了烧结过程中tib2晶粒的长大,促进了导电网络的形成。与没有引入sic相比,本发明制备的复相陶瓷在相同或更低tib2含量下具有更高的电导率。

15、2、本发明制备过程简单,无需任何其它特殊复杂方法。

技术特征:

1.一种b4c–tib2–sic导电复相陶瓷,其特征在于,所述导电复相陶瓷具有包覆型显微结构,即tib2–sic复合小晶粒包覆在b4c大晶粒周围;所述导电复相陶瓷中tib2的体积含量为5–20%,tib2与sic的摩尔比为2:3。

2.如权利要求1所述的b4c–tib2–sic导电复相陶瓷的制备方法,其特征在于包括如下步骤:

3.如权利要求2所述的b4c–tib2–sic导电复相陶瓷的制备方法,其特征在于,在步骤(1)中,所述b4c粉体的粒径为10.0–30.0μm,所述tic粉体的粒径为0.05-3.0μm,所述单质si粉体的粒径为0.05–10.0μm。

4.如权利要求3所述的b4c–tib2–sic导电复相陶瓷的制备方法,其特征在于,在步骤(1)中,所述b4c粉体的粒径为10.3μm,所述tic粉体的粒径为0.05μm,所述单质si粉体的粒径为0.05μm。

5.如权利要求2所述的b4c–tib2–sic导电复相陶瓷的制备方法,其特征在于,在步骤(3)中,所述放电等离子体烧结炉内:烧结温度为1900–2000℃,压力为30–60mpa,保温时间为5–20min。

6.如权利要求5所述的b4c–tib2–sic导电复相陶瓷的制备方法,其特征在于,在步骤(3)中,所述放电等离子体烧结炉内:烧结温度为2000℃,压力为50mpa,保温时间为16min。

技术总结

本发明公开了一种B<subgt;4</subgt;C–TiB<subgt;2</subgt;–SiC导电复相陶瓷及其制备方法,属于陶瓷材料领域。该导电复相陶瓷具有TiB<subgt;2</subgt;–SiC复合小晶粒包覆B<subgt;4</subgt;C大晶粒的显微结构,其中:TiB<subgt;2</subgt;的体积含量为5–20%,TiB<subgt;2</subgt;与SiC的摩尔比为2:3。该导电复相陶瓷制备原料为:B<subgt;4</subgt;C、TiC和单质Si粉体,其制备步骤是:按照成分设计配比分别称取原料粉体;混合均匀后充分干燥;使用放电等离子烧结炉在真空气氛中烧结制备复相陶瓷。本发明构筑了TiB<subgt;2</subgt;–SiC复合小晶粒包覆B<subgt;4</subgt;C大晶粒的包覆型显微结构,SiC的引入有效地抑制了TiB<subgt;2</subgt;导电相晶粒的长大,促进了导电网络的形成和完善。与没有引入SiC相比,本发明制备的复相陶瓷在相同或更低TiB<subgt;2</subgt;含量下具有更高的电导率。本发明制备过程简单,无需任何其它特殊复杂方法。

技术研发人员:冉松林,赵峻,刘亮亮,王东,金星,丁祥

受保护的技术使用者:安徽工业大学

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!