一种导电氧化锆陶瓷及增材制造制备其的方法和应用与流程

本发明涉及导电陶瓷材料,尤其涉及一种导电氧化锆陶瓷及增材制造制备其的方法和应用。

背景技术:

1、氧化锆(zro2)陶瓷是一种具有高熔点、高硬度、优异的化学稳定性、低热导、耐磨损性能好的优点的结构陶瓷材料,常被应用于发动机零部件、化工、生物医学器械、防弹盔甲、磨料等领域。

2、但zro2陶瓷禁带宽度较宽,一般情况下导电性能极差,在室温下不导电,极大限制了在高压高热器件、电子学、自动化控制等导电材料领域的应用。近年来,随着科学技术的发展,对材料的要求逐渐提高,我们不仅要发挥zro2陶瓷优异的抗高温、耐腐蚀等优异的性能,还需要填补其导电性能的短板,为高尖端技术领域提供更优异的材料选择。

3、目前zro2陶瓷导电性主要通过两种方式,一种是添加载流子导电掺杂相,例如添加mgo、zno、wo3、tin等相,但添加mgo、zno、wo3相的zro2陶瓷室温下仅达到静电耗散要求,室温导电性并不理想;另一种是通过化学气相沉积、物理气相沉积tin、zrn等导电材料涂层,实现zro2陶瓷导电的性能。

4、载流子导电掺杂相在材料制备中存在烧结孔隙的现象,且烧结主相和掺杂相有可能形成物理结合界面,非冶金结合界面,导致性能的下降,掺杂相对整体结构的化学稳定性有待考究。化学气相沉积导电涂层常采用在950℃-1050℃温度下,进行分解和热合的气固相反应在加热的基体表面生长一层固态沉积层,但工艺条件要求较高,成本较大;物理气相沉积是采用在300℃-500℃温度下,工件表面通过粒子轰击得到净化,涂层材料熔化而雾化,并在等离子区电离,沉积在基体上;涂层的纯度高,致密度好,但设备成本高,涂层周期长。同时,沉积涂层的方法并不适用于内部多孔复杂结构件的表面导电改性处理。结合上述提及的载流子导电掺杂相以及沉积涂层两种方式,均存在操作过程较为复杂,成本较高的问题。

5、因此,需要开发新的制备导电氧化锆陶瓷的方法。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种导电氧化锆陶瓷及增材制造制备其的方法和应用,通过采用利用zro2中的zr元素和含n元素气体或表面涂覆含氮元素在碳沉积氛围下原位生成导电层,实现表面与导电层均匀冶金结合,该方法成型的氧化锆导电陶瓷不需要添加其他杂相且可制备复杂多孔结构件,具有操作简单,成本低,强度高,化学性能稳定和导电性稳定的优点。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种增材制造制备导电氧化锆陶瓷的方法,所述方法包括如下步骤:

4、(1)混合氧化锆粉末、表面改性剂和溶剂,依次进行球磨和烘干后,得到第一混合物;所述第一混合物经加热搅拌,并混入粘结剂后再经加压搅拌,得到第二混合物;

5、(2)所述第二混合物依次经冷却和破碎,得到氧化锆颗粒料;所述氧化锆颗粒料经增材制造,得到生坯;

6、(3)所述生坯经脱脂,得到的脱脂后工件在含氮元素的条件下进行烧结处理,得到导电氧化锆陶瓷。

7、本发明提供的增材制造制备导电氧化锆陶瓷的方法首先采用增材制造的方式制备氧化锆生坯,避免减材制造导致的材料浪费和成本过高的问题,而且能够适用于不同形状的产品;同时后续采用原位复合在氧化锆的表面形成zrn、zrcn或zrno等相,与zro2基体之间获得冶金结合界面,实现增强增韧导电的效果,二者结合强度高,性能优良。本发明提供的方法具有操作简单,成本低,强度高,化学性能稳定、导电性稳定的优点。

8、优选地,步骤(1)中所述加热搅拌的温度为60~260℃,例如可以是60℃、76℃、92℃、105℃、125℃、135℃、155℃、165℃、185℃、200℃、210℃、250℃或260℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

9、优选地,所述加热搅拌的时间为30~240min,例如可以是30min、55min、75min、100min、125min、145min、170min、195min、215min或240min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

10、优选地,所述粘结剂与所述第一混合物的质量比为1:3~4.5,例如可以是1:3、1:3.1、1:3.2、1:3.5、1:3.8、1:4.0、1:4.2或1:4.5等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

11、优选地,所述粘结剂包括硬脂酸、聚乙二醇、酚醛树脂、环氧树脂、乙基纤维素、聚苯乙烯、聚丙烯、聚乙烯、聚乙烯醇、聚乙烯醇缩丁醛或石蜡中的任意一种或至少两种的组合,其中典型但非限制性的组合为聚乙二醇和酚醛树脂的组合,环氧树脂和酚醛树脂的组合,聚乙二醇和环氧树脂的组合,乙基纤维素和酚醛树脂的组合,聚乙二醇和乙基纤维素的组合。

12、优选地,所述加压搅拌的压力为10~120mpa,例如可以是10mpa、20mpa、30mpa、40mpa、50mpa、60mpa、80mpa、100mpa、110mpa或120mpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

13、优选地,所述加压搅拌的时间为1~10h,例如可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

14、优选地,步骤(1)所述氧化锆粉末和表面改性剂的质量比为10~25:1,例如可以是10:1、11:1、12:1、13:1、14:1、15:1、16:1、17:1、18:1、19:1、20:1、21:1、22:1、23:1、24:1或25:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

15、优选地,所述表面改性剂包括硬脂酸和/或木质素磺酸钙。

16、优选地,步骤(1)所述混合中还加入稳定剂。

17、优选地,所述稳定剂与氧化锆粉末的质量比为1~4:100,例如可以是1:100、1.2:100、1.5:100、1.8:100、2.0:100、2.2:100、2.3:100、2.5:100、2.8:100、3.0:100、3.2:100、3.5:100或4.0:100等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18、本发明中未添加稳定剂的氧化锆粉末经烧结氮化后会导致zrn相含量明显降低,出现含o相的比重增加,从而导致表面导电能力的下降;另外,当添加稳定剂质量比偏高时,将导致出现稳定剂氮化的新相产生,影响zrn相的生成的问题。

19、优选地,所述稳定剂包括氧化钇。

20、优选地,所述溶剂包括乙醇和/或水。

21、优选地,所述氧化锆粉末、表面改性剂与稳定剂的总体积和溶剂的体积比为0.5~1.2:1,例如可以是0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1或1.2:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

22、优选地,所述球磨的转速为100~500r/min,例如可以是100r/min、120r/min、150r/min、180r/min、200r/min、220r/min、250r/min、280r/min、300r/min、350r/min、400r/min、450r/min或500r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

23、优选地,所述球磨的时间为1~20h,例如可以是1h、4h、6h、8h、10h、12h、14h、16h、18h或20h等。

24、优选地,所述烘干的温度为50~100℃,例如可以是50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

25、优选地,所述烘干的时间为2~24h,例如可以是2h、3h、5h、10h、12h、13h、15h、18h、20h、22h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

26、优选地,步骤(2)中所述冷却为冷却至室温。

27、优选地,所述破碎后得到的氧化锆颗粒料的粒径为1~10mm,例如可以是1mm、2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm或10mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

28、优选地,所述增材制造的喷嘴大小为0.05~3mm,例如可以是0.05mm、0.38mm、0.71mm、1.04mm、1.37mm、1.69mm、2.02mm、2.35mm、2.68mm或3mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

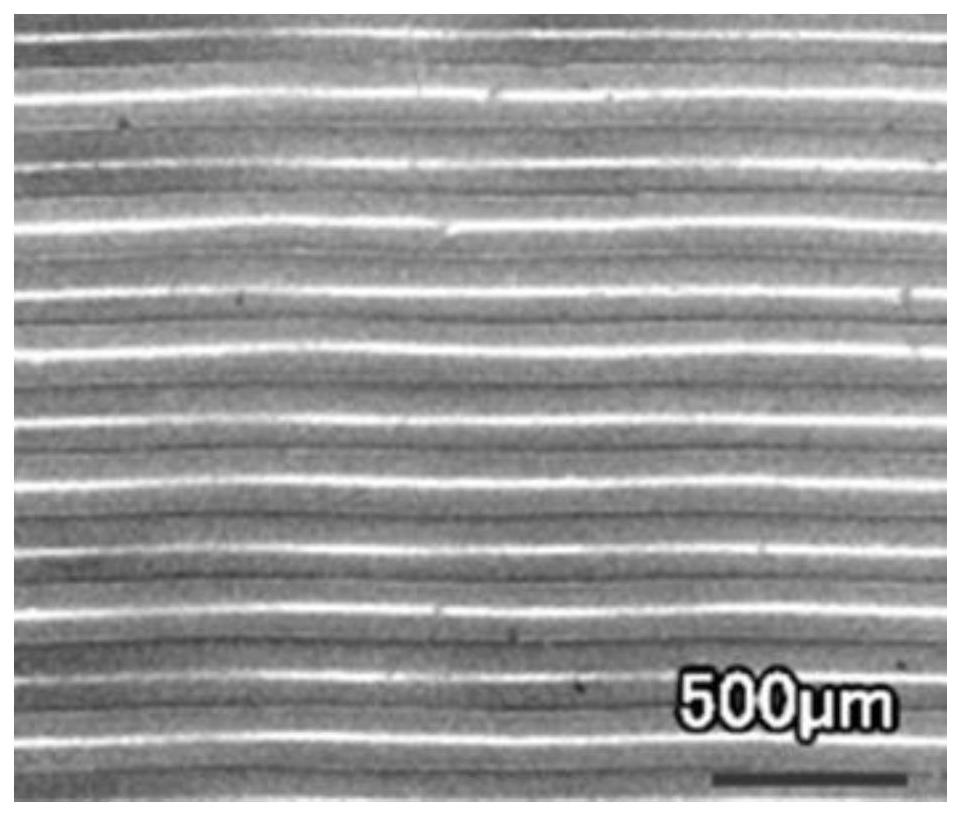

29、优选地,所述增材制造的层厚为0.05~0.35mm,例如可以是0.05mm、0.09mm、0.12mm、0.15mm、0.19mm、0.22mm、0.25mm、0.29mm、0.32mm或0.35mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

30、优选地,所述增材制造的打印速度为5~100mm/s,例如可以是5mm/s、16mm/s、27mm/s、37mm/s、48mm/s、58mm/s、69mm/s、79mm/s、90mm/s或100mm/s等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

31、优选地,所述增材制造的给料流量为70~100%,例如可以是70%、74%、77%、80%、84%、87%、90%、94%、97%或100%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

32、优选地,步骤(2)还包括:对所述生坯的表面进行打磨。

33、优选地,所述打磨后的表面粗糙度ra为0.1~1.6,例如可以是0.1、0.2、0.3、0.5、0.8、1.0、1.1、1.5或1.6等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34、优选地,步骤(3)中所述脱脂的方法包括溶剂脱脂和/或热脱脂。

35、优选地,所述溶剂脱脂采用的溶剂包括水、乙醇、正庚烷、煤油、柴油或食用油中的任意一种或至少两种的组合,其中典型但非限制性的组合为水和乙醇的组合,正庚烷和乙醇的组合,水和正庚烷的组合,煤油和乙醇的组合,食用油和乙醇的组合。

36、优选地,所述热脱脂包括以第一升温速率升温至第一温度保温第一时间,再以第二升温速率升温至第二温度保温第二时间,再以第三升温速率升温至第三温度保温第三时间,再以第四升温速率升温至第四温度保温第四时间。

37、优选地,所述第一升温速率为0.2~5℃/min,例如可以是0.2℃/min、0.74℃/min、1.27℃/min、1.8℃/min、2.34℃/min、2.87℃/min、3.4℃/min、3.94℃/min、4.47℃/min或5℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38、优选地,所述第一温度为60~100℃,例如可以是60℃、65℃、69℃、74℃、78℃、83℃、87℃、92℃、96℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39、优选地,所述第一时间为30min~10h,例如可以是30min、40min、1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40、优选地,所述第二升温速率为0.2~5℃/min,例如可以是0.2℃/min、0.74℃/min、1.27℃/min、1.8℃/min、2.34℃/min、2.87℃/min、3.4℃/min、3.94℃/min、4.47℃/min或5℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

41、优选地,所述第二温度为180~220℃,例如可以是180℃、185℃、189℃、194℃、198℃、203℃、207℃、212℃、216℃或220℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

42、优选地,所述第二时间为30min~12h,例如可以是30min、40min、1h、2h、3h、4h、5h、6h、7h、8h、9h、10h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

43、优选地,所述第三升温速率为0.2~5℃/min,例如可以是0.2℃/min、0.74℃/min、1.27℃/min、1.8℃/min、2.34℃/min、2.87℃/min、3.4℃/min、3.94℃/min、4.47℃/min或5℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

44、优选地,所述第三温度为380~420℃,例如可以是380℃、385℃、389℃、394℃、398℃、403℃、407℃、412℃、416℃或420℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

45、优选地,所述第三时间为30min~12h,例如可以是30min、40min、1h、2h、3h、4h、5h、6h、7h、8h、9h、10h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

46、优选地,所述第四升温速率为0.2~5℃/min,例如可以是0.2℃/min、0.74℃/min、1.27℃/min、1.8℃/min、2.34℃/min、2.87℃/min、3.4℃/min、3.94℃/min、4.47℃/min或5℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

47、优选地,所述第四温度为550~600℃,例如可以是550℃、556℃、562℃、567℃、573℃、578℃、584℃、589℃、595℃或600℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

48、优选地,所述第四时间为30min~8h,例如可以是30min、40min、1h、2h、3h、4h、5h、6h、7h或8h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

49、优选地,步骤(3)中所述含氮元素的条件包括:表面涂覆含氮元素、导入氮气或放入含氮元素的化合物中的任意一种或至少两种的组合。

50、优选地,所述烧结处理的升温速率为0.5~10℃/min,例如可以是0.5℃/min、1.6℃/min、2.7℃/min、3.7℃/min、4.8℃/min、5.8℃/min、6.9℃/min、7.9℃/min、9℃/min或10℃/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

51、优选地,所述烧结处理的终温为1500~2000℃,例如可以是1500℃、1550℃、1600℃、1650℃、1700℃、1750℃、1800℃、1850℃、1900℃、1950℃或2000℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

52、本发明中烧结处理的温度偏高将出现整体结构的变形,影响其使用的问题,烧结处理的温度偏低将导致未生成zrn相,无法实现其导电性能的问题。

53、优选地,所述烧结处理在终温下保温1~8h,例如可以是1h、1.8h、2.6h、3.4h、4.2h、4.9h、5.7h、6.5h、7.3h或8h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

54、作为本发明优选地的技术方案,所述方法包括如下步骤:

55、(1)混合氧化锆粉末、表面改性剂、稳定剂和溶剂,进行转速为100~500r/min的球磨1~20h,所述氧化锆粉末和表面改性剂的质量比为10~25:1,稳定剂与氧化锆粉末的质量比为2~4:96~98,氧化锆粉末与稳定剂的总体积和溶剂的体积比为0.5~1.2:1,时间为1~20h;得到第一混合物;

56、所述第一混合物经60~200℃加热搅拌30~240min,并混入粘结剂后再经压力为10~120mpa的加压搅拌1~10h,得到第二混合物;

57、所述粘结剂与所述第一混合物的质量比为1:3~4.5;

58、(2)所述第二混合物依次经冷却至室温和破碎,得到粒径为1~10mm氧化锆颗粒料;所述氧化锆颗粒料经增材制造,喷嘴大小为0.05~3mm,层厚为0.05~0.35mm,打印速度为5~100mm/s,给料流量为70~100%,得到生坯;对所述生坯的表面进行打磨,使打磨后的表面粗糙度ra为0.1~1.6;

59、(3)所述生坯经脱脂,得到的脱脂后工件在含氮元素的条件下以升温速率为0.5~10℃/min升温至1500~2000℃,并在终温下保温1~8h进行烧结处理,得到导电氧化锆陶瓷。

60、第二方面,本发明提供一种导电氧化锆陶瓷,所述导电氧化锆陶瓷采用第一方面所述的增材制造制备导电氧化锆陶瓷的方法制得。

61、优选地,所述导电氧化锆陶瓷中的zrn含量为60~100%,例如可以是60%、70%、75%、80%、85%、90%、95%或100%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

62、优选地,所述导电氧化锆陶瓷中的zrcn含量为0~20%,例如可以是0.1%、1%、2%、3%、4%、5%、8%、9%、10%、12%、13%、15%、18%或20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

63、优选地,所述导电氧化锆陶瓷中的zrno含量为0~20%,例如可以是0.1%、1%、2%、3%、4%、5%、8%、9%、10%、12%、13%、15%、18%或20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

64、优选地,所述导电氧化锆陶瓷的厚度为0.5~5μm,例如可以是0.5μm、1μm、1.2μm、1.5μm、2.0μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

65、第三方面,本发明一种第二方面所述的导电氧化锆陶瓷在发动机零部件、化工、生物医学器械、防弹盔甲或磨料中的应用。

66、与现有技术相比,本发明至少具有以下有益效果:

67、(1)本发明提供的增材制造制备导电氧化锆陶瓷的方法操作简单,且成本较低;

68、(2)本发明提供的增材制造制备导电氧化锆陶瓷的方法制得的导电氧化锆陶瓷导电层与氧化锆基体层呈冶金合金界面,结合强度高,且实现增强增韧导4 4

69、电的效果,其电阻率在3.1×10μω·cm以下,优选在1.0×10μω·cm以下。

- 还没有人留言评论。精彩留言会获得点赞!