一种机制砂尾料磨细粉混凝土配合比设计方法与流程

本发明涉及建筑材料,特别涉及一种机制砂尾料磨细粉混凝土配合比设计方法。

背景技术:

1、天然砂是一种不可再生的地方资源,随着国家基本建设规模的日益扩大和农田、河道环境保护措施的逐步加强,天然砂资源的使用受到限制,机制砂作为替代天然砂的材料,在混凝土的使用正逐步增多。机制砂生产过程不可避免的产生大量机制砂尾料,机制砂尾料的成分为石灰石,大量的石灰石机制砂尾料会造成环境污染问题,以前堆放填埋仍是最主要的处理方式,但堆放填埋严重影响耕地、林地生态恢复,机制砂尾料环境污染和资源浪费问题已十分严峻。为了提高石灰石机制砂尾料的利用效果,目前石灰石机制砂尾料的处理方式是将石灰石机制砂尾料进行研磨处理后形成符合《用于水泥、砂浆和混凝土中的石灰石粉》gb/t35164-2017要求的石灰石粉,一般机制砂尾料的粒径为小于75μm,经过磨细后得到小于30μm的机制砂尾料,也就是机制砂尾料磨细粉,用于混凝土配合比的设计。

2、在传统混凝土配合比设计上,石灰石机制砂尾料磨细粉掺量的确定是通过胶砂试块强度试验或混凝土试配后强度活性试验,然后对比来获得适宜的机制砂尾料磨细粉的掺量,胶砂试块强度是通过将不同配方的混凝土混合后进行试块制备,然后测试不同配方试块的强度,采用该方法工作量大、实验周期长;混凝土试配后强度活性是根据不同配方的混凝土混合后测定活性来确定掺量,但由于机制砂尾料磨细粉本身就是惰性掺合料,基本上不发生水化反应,在胶凝材料中主要起密实填充作用,因此采用测定活性来确定机制砂尾料磨细粉是不合理的。

3、因此,现有的机制砂尾料磨细粉掺量确定方法缺乏从机制砂尾料磨细粉对胶凝材料堆积体系的密实度提升上进行设计,其次在传统的混凝土配合比设计上缺少对机制砂尾料磨细粉在胶凝材料中的适宜粒径分布分析,因此没有从机制砂尾料磨细粉、水泥及粗细集料组合体上考虑混凝土固体颗粒体系的堆积密实性,对混凝土配合比的设计上缺乏指导意义。

技术实现思路

1、本发明的目的在于克服现有技术中所存在的上述不足,提供一种机制砂尾料磨细粉混凝土配合比设计方法,也就是一种机制砂尾料磨细粉掺量及混凝土配合比的设计方法,从基于机制砂尾料磨细粉对胶凝材料堆积体密实度提升上考虑其掺量更契合机制砂尾料磨细粉在混凝土胶凝体系中的填充作用,可为机制砂尾料磨细粉在混凝土中掺量范围提供指导作用。

2、为了实现上述发明目的,本发明提供了以下技术方案:

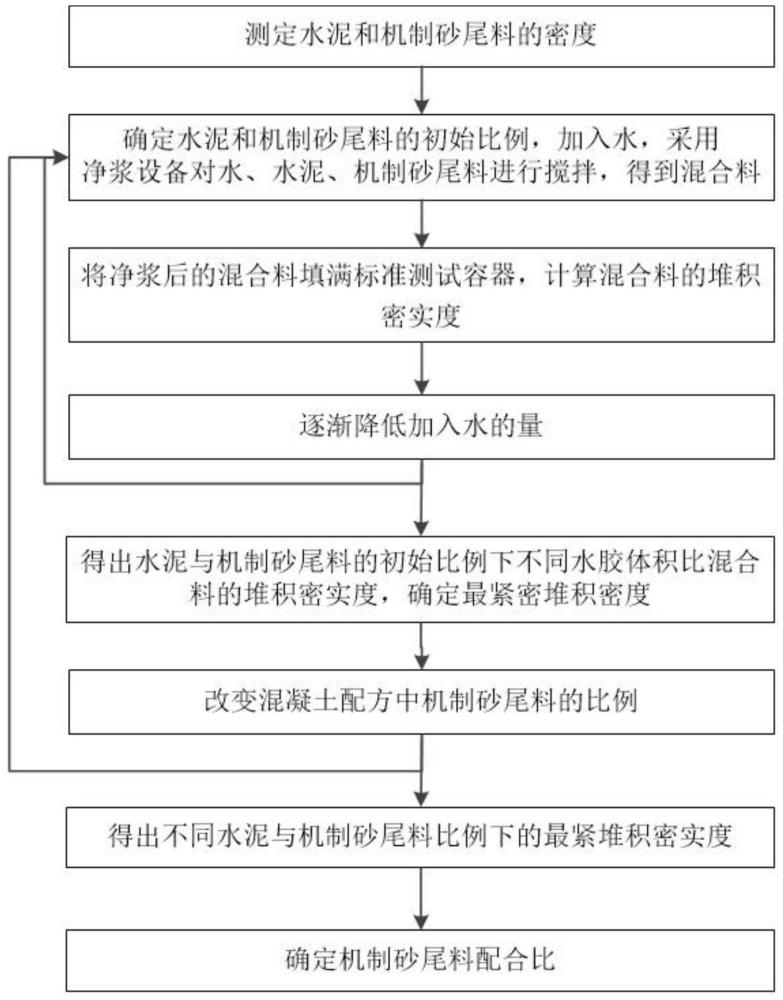

3、一种用于混凝土中机制砂尾料磨细粉掺量的设计方法,包括以下步骤:

4、步骤s1,根据设计的混凝土强度确定混凝土配方中水泥和机制砂尾料磨细粉的初始比例,按初始比例称量水泥和机制砂尾料磨细粉,加入水与水泥、机制砂尾料磨细粉混合,得到混合料,其中加入的水使水泥及机制砂粉体具有流动性;

5、步骤s2,将混合料填满标准测试容器,称量填满后所述标准测试容器的重量;

6、步骤s3,根据堆积密实度公式计算混合料的堆积密实度;

7、步骤s4,逐渐降低步骤s1中加入水的量,重复上述步骤s1~s3,得出水泥与机制砂尾料磨细粉的初始比例下不同水胶体积比混合料的堆积密实度,以堆积密实度的最大值作为水泥与机制砂尾料磨细粉初始比例的最紧密堆积密度;

8、步骤s5,改变水泥与机制砂尾料磨细粉的比例,重复上述步骤s1~s4,得出不同水泥与机制砂尾料磨细粉比例下的最紧堆积密实度,以最紧堆积密实度的最大值对应的水泥与机制砂尾料磨细粉比例来确定混凝土配合比中机制砂尾料磨细粉的掺量。。

9、在上述的技术方案中,首先确定水泥和机制砂尾料磨细粉的初始比例,将满足初始比例的水泥、机制砂尾料磨细粉与水进行混合,加入水的量是按照水能使水泥及机制砂粉体具有流动性的标准,将混合料装入标准测试容器中,获取各种参数后以计算混合料的堆积密实度,然后改变用水量重复计算混合料的堆积密实度,以得到水泥和机制砂尾料磨细粉的初始比例下的最紧密堆积密度,并计算不同水泥与机制砂尾料磨细粉比例下的最紧堆积密实度,从而确定机制砂尾料磨细粉占比,也就是机制砂尾料磨细粉的掺量。本发明利用机制砂尾料磨细粉在混凝土胶凝体系中所起到的填充作用,为基于机制砂尾料磨细粉的混凝土配合比设计上提供全新的设计思路。

10、需要说明的是机制砂尾料磨细粉是制砂过程中小于75μm的粉体经过粉磨处理后,粒径取值范围为d90<30μm的粉体。

11、作为本发明的优选方案,在确定水泥和机制砂尾料磨细粉的初始比例前,先测定水泥和机制砂尾料磨细粉的密度。

12、作为本发明的优选方案,步骤s1中,水、水泥和机制砂尾料磨细粉混合时,采用净浆设备对水、水泥、机制砂尾料磨细粉进行搅拌。

13、作为本发明的优选方案,所述标准测试容器为长方体,长方体的尺寸根据项目、测试要求来确定。

14、作为本发明的优选方案,所述堆积密实度公式如下:

15、

16、其中φ为堆积密实度;m1为所述标准测试容器的质量;m2为填满混合料后所述标准测试容器的质量;v为所述标准测试容器的体积;ρc为水泥的密度;ρs为机制砂尾料磨细粉的密度;ρw为水的密度;uw为所述标准测试容器的水胶体积比,即混凝土配合比中水与胶凝材料的体积比;rc为水泥占胶凝材料的体积比;rs为机制砂尾料磨细粉占胶凝材料的体积比。

17、作为本发明的优选方案,步骤s3中,填满所述标准测试容器过程中进行振动排除气泡,同时刮平多余的净浆。

18、本发明的第二方面还提供了一种混凝土配合比的设计方法,包括以下步骤:

19、步骤一,分别对混凝土配合比中水泥、粗集料和细集料进行粒径分布测试,所述细集料包括机制砂;

20、步骤二,根据水泥、粗集料和细集料的粒径分布,采用堆积公式计算得到不同粒径的理论累计通过率;将水泥、粗集料和细集料按照比例进行混合得到混合颗粒料,根据水泥、粗集料和细集料的粒径分布和比例得到混合颗粒料不同粒径的实际累计通过率;所述堆积公式表达式如下:

21、

22、其中cpft为粒径小于d的理论累计通过率;dl为最大粒径;ds为最小粒径;q为粒径分布指数,q根据不同强度等级混凝土进行取值,q取值范围为0.27~0.35;

23、步骤三,计算混合颗粒料不同粒径的实际累计通过率与理论累计通过率的差值平方和;

24、步骤四,调整水泥、细集料和粗集料的混合比例,重复步骤二~步骤三,得到不同混合比例下混合颗粒料的差值平方和;当差值平方和最小时,水泥、细集料和粗集料的混合比例即为混凝土配合比中水泥、细集料和粗集料的配合比;

25、步骤五,通过上述的用于混凝土中机制砂尾料磨细粉掺量的设计方法得到机制砂尾料磨细粉的掺量,计算得到混凝土配合比中机制砂尾料磨细粉的配合比。

26、作为本发明的优选方案,所述粗集料集料包括大石、中石和小石。

27、作为本发明的优选方案,步骤一中,通过激光粒度仪测定水泥颗粒粒径分布,通过筛分法测定所述粗集料和所述细集料的颗粒粒径分布。

28、作为本发明的优选方案,当设计的混凝土强度为c30时,q取0.32,当设计的混凝土强度为c40时,q取0.3,当设计的混凝土强度为c50时,q取0.28。

29、作为本发明的优选方案,步骤五中,在得到混凝土配合比中机制砂尾料磨细粉的掺量前,当有至少两种不同粒径分布的机制砂尾料磨细粉时,还需要确定混凝土中机制砂尾料磨细粉的最优粒径分布,机制砂尾料磨细粉最优粒径分布的确定方法包括以下步骤:

30、步骤51,对混凝土配合比中采用的不同粒径分布机制砂尾料磨细粉进行粒径分布测试;

31、步骤52,将机制砂尾料磨细粉与步骤四中确定的混凝土配合比中水泥、细集料和粗集料的配合比进行混合,并计算混合后的实际累计通过率;

32、步骤53,计算加入不同粒径分布机制砂尾料磨细粉后实际累计通过率与理论累计通过率的差值平方和;

33、步骤54,以机制砂尾料、水泥、细集料和粗集料混合料对应的的差值平方和最小时对应的粒径分布来确定机制砂尾料磨细粉的最优粒径分布。

34、作为本发明的优选方案,所述机制砂尾料磨细粉的粒径分布通过激光粒度仪进行测定。

35、与现有技术相比,本发明的有益效果:

36、1、本发明提供了用于混凝土中机制砂尾料磨细粉配合比设计方法,该方法能够充分考虑机制砂尾料磨细粉在混凝土胶凝体系中所起到的填充作用,能够指导惰性掺合料在水泥及混凝土中掺量的确定,更加精确的把控机制砂尾料磨细粉在混凝土中的掺量范围,为机制砂尾料磨细粉在混凝土中的应用掺量上的确定上提供参考依据,同时提高了混凝土配合比设计效率,提高混凝土原材料的利用效率及混凝土强度,发掘原材料潜能,节省混凝土配制成本。

37、2、本发明提供了混凝土配合比的设计方法,该方法能同时考虑了水泥、粗集料、细集料体系的紧密堆积情况,可有效降低体系中水泥用量,提高配合比设计效率。

- 还没有人留言评论。精彩留言会获得点赞!