一种复合纳米孔硅酸钙绝热材料的制备方法与流程

本发明涉及硅酸钙材料,特别涉及一种复合纳米孔硅酸钙绝热材料的制备方法。

背景技术:

1、二氧化硅气凝胶是一种创新的轻质纳米多孔材料,具有许多优点,如低密度、高比表面积、高孔隙率、大孔容和低折射系数,由于其具有极低的热导率和出色的保温隔热性能尤其引起研究人员的关注。在常温常压下,二氧化硅气凝胶的粉末状和块状形式的热导率分别可以低至18mw/(m·k)和12mw/(m·k),在真空条件下甚至可以降低到4mw/(m·k)。

2、然而,由于二氧化硅气凝胶的质地脆弱,无法直接应用于工程领域作为超级绝热材料,其脆性限制了其在实际工程中的可靠性和耐久性。为了克服这一限制,研究人员正在开展各种方法和技术,以改善二氧化硅气凝胶的力学性能和可应用性,包括探索增强剂、纳米复合材料、纤维增强技术和多孔结构设计等,旨在提高二氧化硅气凝胶的韧性和可塑性,使其能够在实际工程中承受负荷和应力。

3、常用作保温隔热材料的硬硅钙石可由硅质原料和钙质原料经动态水热合成,它强度高且耐高温(最高使用温度1050℃)。在制备超轻型(<170kg/m3)硬硅钙石过程中控制反应条件可生成类似毛栗状的硬硅钙石二次粒子,其外壳密实,内部因晶体稀疏而中空,直径在十几到几十微米之间。以硬硅钙石作为增强骨架材料,将二氧化硅气凝胶填充于硬硅钙石孔隙内复合制备硅酸钙复合纳米孔超级绝热材料,既能克服二氧化硅气凝胶强度差的缺点,又能解决硬硅钙石热导率偏高的问题。尽管使用硬硅钙石作为增强骨架材料可以提高复合材料的强度,但二氧化硅气凝胶本身仍然具有脆性,可能会影响整体材料的耐久性和可靠性。在实际应用中,需要在复合材料的基础上进行进一步优化,以确保其足够强度和耐久性。

技术实现思路

1、本发明的目的在于提供一种复合纳米孔硅酸钙绝热材料的制备方法,用于解决上述至少一个技术问题,其通过将绝热材料与强度增强材料结合,制备复合材料,在壳体制备中应用这种材料,得到具备出色的绝热性能和结构强度的复合材料,在导热率良好的同时具有足够的强度和耐久性。

2、本发明的实施例是这样实现的:

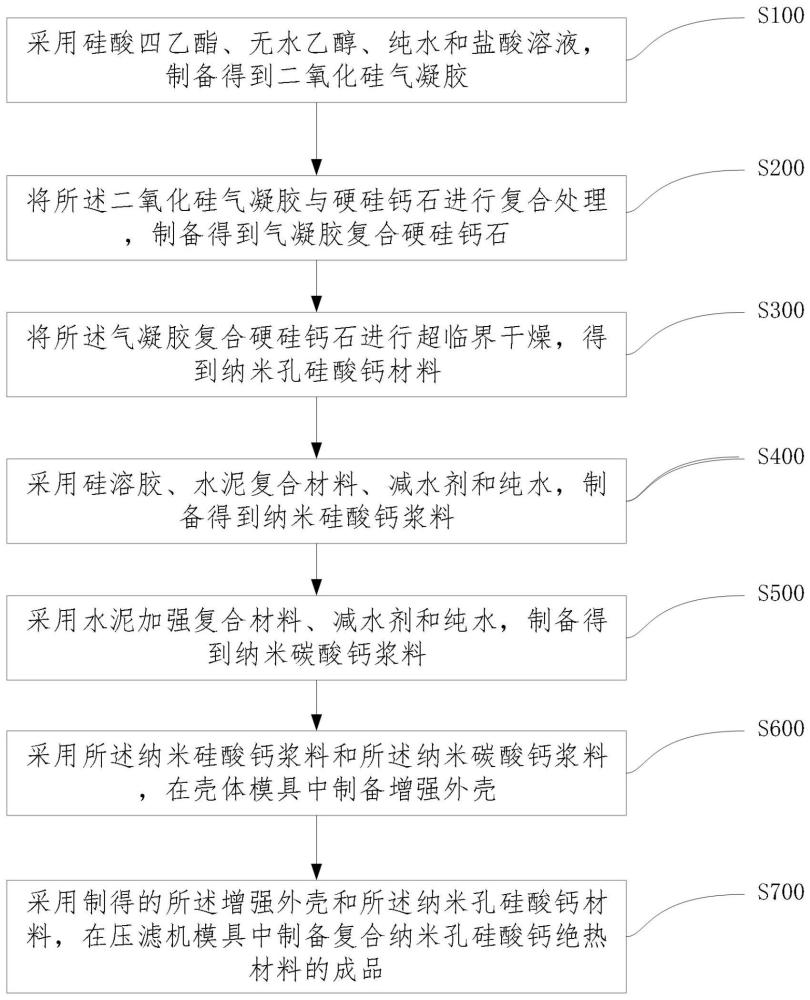

3、一种复合纳米孔硅酸钙绝热材料的制备方法,其包括:

4、s100,采用硅酸四乙酯、无水乙醇、纯水和盐酸溶液,制备得到二氧化硅气凝胶;

5、s200,将所述二氧化硅气凝胶与硬硅钙石进行复合处理,制备得到气凝胶复合硬硅钙石;

6、s300,将所述气凝胶复合硬硅钙石进行超临界干燥,得到纳米孔硅酸钙材料;

7、s400,采用硅溶胶、水泥复合材料、减水剂和纯水,制备得到纳米硅酸钙浆料;

8、s500,采用水泥加强复合材料、减水剂和纯水,制备得到纳米碳酸钙浆料;

9、s600,采用所述纳米硅酸钙浆料和所述纳米碳酸钙浆料,在壳体模具中制备增强外壳;

10、s700,采用制得的所述增强外壳和所述纳米孔硅酸钙材料,在压滤机模具中制备复合纳米孔硅酸钙绝热材料的成品。

11、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s100中,采用硅酸四乙酯、无水乙醇、纯水和盐酸溶液,制备得到二氧化硅气凝胶的步骤包括:

12、s101,将各原料的质量比为硅酸四乙酯:无水乙醇:纯水:盐酸溶液=(5~15):(85~95):(10~30):(1~10)加入反应容器中;

13、s102,使用磁力搅拌器进行搅拌,时间在0.5~2h,所述硅酸四乙酯发生水解和缩聚反应,得到二氧化硅气凝胶。

14、制备过程中调节无水乙醇与正硅酸乙酯的摩尔比在5~40之间变化,得到的气凝胶体积质量在239~60kg/m3。

15、其技术效果在于:通过控制硅酸四乙酯、无水乙醇、纯水和盐酸溶液的质量比例,并进行水解和缩聚反应,得到二氧化硅气凝胶,在一定范围内控制气凝胶的体积质量,确保了二氧化硅气凝胶的高效制备。

16、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s200中,将所述二氧化硅气凝胶与硬硅钙石进行复合处理,制备得到气凝胶复合硬硅钙石的步骤包括:

17、s201,将各原料按质量比为二氧化硅气凝胶:硬硅钙石=(1~3):(1~5)混合均匀,送入真空干燥箱中;

18、s202,真空干燥箱中的真空度在0~-75kpa之间,静置,经过时间范围在8~16h,所述二氧化硅气凝胶进入所述硬硅钙石的内部将其孔隙填充满;

19、s203,按质量比为二氧化硅气凝胶:硬硅钙石:无水乙醇:纯水=(1~3):(1~5):(50~60):(25~30),加入无水乙醇和纯水进行老化,得到气凝胶复合硬硅钙石。

20、得到的硬硅钙石样品的体积质量在100~220kg/m3。

21、其技术效果在于:能够形成更为均匀的复合结构,提高材料的整体性能;通过进行老化处理,能够优化材料的结构,提高其稳定性和绝热性能。

22、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s300中,将所述气凝胶复合硬硅钙石进行超临界干燥,得到纳米孔硅酸钙材料的步骤包括:

23、s301,按质量比为气凝胶复合硬硅钙石:无水乙醇=(25~35):(35~75)将各原料送入高压釜内;

24、s302,对所述高压釜密封后加压加温,至所述高压釜内的压力超过15mpa,温度超过240℃;

25、s303,保温5~12h,将所述高压釜内的无水乙醇放出,冷却至室温,得到纳米孔硅酸钙材料。

26、其技术效果在于:通过形成超临界条件,使气凝胶内的溶剂在超临界状态下迅速膨胀蒸发,从而形成纳米孔结构,具有高度开放性,提高了材料的孔隙率,降低热传导,从而提高纳米孔硅酸钙材料的绝热性能;通过调节高压釜内的温度和压力,使得无水乙醇在超临界状态下迅速膨胀蒸发,快速干燥气凝胶复合硬硅钙石,能够保持气凝胶复合硬硅钙石的结构稳定性,避免因传统干燥方法而引起的收缩和变形,确保最终得到的纳米孔硅酸钙材料具有稳定的物理结构。

27、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s400中,采用硅溶胶、水泥复合材料、减水剂和纯水,制备得到纳米硅酸钙浆料的步骤包括:

28、s401,按质量比为硅溶胶:水=(18~35):(35~65)称取各原料,送入悬臂式电动搅拌机中;

29、s402,所述悬臂式电动搅拌机以750~800rpm的转速开始搅拌后,按质量比为硅溶胶:水:减水剂=(18~35):(35~65):(3.5~7.5)加入减水剂,搅拌2~3min,得到硅湿料混合液;

30、s403,按质量比为水泥:粉煤灰:矿渣:乳胶粉:增稠剂:消泡剂=(55~65):(18~22):(19~25):(3.5~7.5):(3.5~7.5):(3.5~7.5)称取各原料,置于砂浆搅拌机搅拌锅内搅拌1min,得到水泥复合材料;

31、s404,在砂浆搅拌机处于搅拌状态时,将所述硅湿料混合液倒入所述砂浆搅拌机中,搅拌2min后暂停搅拌,清理搅拌机的叶片和内壁,再加入玻化微珠,搅拌4min,制备得到纳米硅酸钙浆料。

32、优选的,水泥复合材料中各原料的最优质量比在水泥:粉煤灰:矿渣=60.4:19.4:20.2。

33、其技术效果在于:通过调控了硅溶胶与水的比例,确保了硅溶胶的适量使用,有利于形成纳米硅酸钙浆料的基础结构。减水剂的添加有助于提高混合液的流动性,使其更易于加工和成型。通过加入玻化微珠,增强了纳米硅酸钙浆料的结构稳定性和轻质性能。

34、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s404中,各原料的质量比为硅湿料混合液:水泥复合材料:玻化微珠=(45~55):(30~60):(1~5)。

35、其技术效果在于:通过保持硅湿料混合液和水泥复合材料适当的比例,在维持硅酸钙浆料的基本性质的同时,保障复合材料的强度和结构稳定性。通过适量加入玻化微珠,进一步改善了纳米硅酸钙浆料的轻质性能和绝热性能,有助于提高材料的绝热效果。通过合理配比硅湿料混合液、水泥复合材料和玻化微珠,实现了各组分在绝热材料中的协同效应,确保了制备的材料具备理想的力学性能和绝热性能。

36、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s500中,采用水泥加强复合材料、减水剂和纯水,制备得到纳米碳酸钙浆料的步骤包括:

37、s501,将水送入悬臂式电动搅拌机中,所述悬臂式电动搅拌机以750~850rpm的转速开始搅拌,按质量比为水:减水剂=(65~95):(5.5~8.5)加入减水剂,搅拌2~3min,得到湿料混合液;

38、s502,按质量比为水泥:粉煤灰:矿渣:乳胶粉:增稠剂:消泡剂:纳米碳酸钙=(55~65):(18~22):(19~25):(3.5~7.5):(3.5~7.5):(3.5~7.5):(16~25)称取各原料,置于砂浆搅拌机搅拌锅内搅拌1min,得到水泥加强复合材料;

39、s503,在砂浆搅拌机处于搅拌状态时,将所述湿料混合液倒入所述砂浆搅拌机中,搅拌2min后暂停搅拌,清理搅拌机的叶片和内壁,再加入玻化微珠,搅拌4min,制备得到纳米碳酸钙浆料。

40、优选的,水泥加强复合材料中各原料的最优质量比在水泥:粉煤灰:矿渣=60.4:19.4:20.2。

41、其技术效果在于:通过选用水泥、粉煤灰、矿渣、乳胶粉、增稠剂、消泡剂和纳米碳酸钙,按照合理的质量比例组成水泥加强复合材料,确保了复合材料的结构和性能的协同作用。通过合理选择、搅拌和控制各组分的比例,得到性能卓越的纳米碳酸钙浆料,为复合纳米孔硅酸钙绝热材料的制备提供了优质原料。

42、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s503中,各原料的质量比为湿料混合液:水泥加强复合材料:玻化微珠=(45~55):(30~60):(1~5)。

43、其技术效果在于:平衡了湿料混合液的流动性、水泥加强复合材料的强度和玻化微珠的绝热效果,使得最终制备得到的纳米碳酸钙浆料具有优越的绝热性能和力学性能。

44、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s600中,采用所述纳米硅酸钙浆料和所述纳米碳酸钙浆料,在壳体模具中制备增强外壳的步骤包括:

45、s601,将各原料的质量比为纳米硅酸钙浆料:纳米碳酸钙浆料=(1~5):(95~99)混合均匀,得到增强外壳浆料;

46、s602,在所述壳体模具上镶嵌钉子,钉子的分布密度在3~8mm,直径在0.1~0.6mm,高度在1.5~4.5mm;

47、s603,将所述增强外壳浆料倒入所述壳体模具内,处理18~28h后,进行干燥脱模,得到增强外壳。

48、其技术效果在于:通过合理的比例调配,使得增强外壳具有既有硅酸钙材料的特性,又有碳酸钙材料的优异绝热性能。通过钉子的设置,可以在增强外壳中形成纳米孔结构,提高材料的绝热性能。

49、在本发明较佳的实施例中,上述复合纳米孔硅酸钙绝热材料的制备方法中,s700中,采用制得的所述增强外壳和所述纳米孔硅酸钙材料,在压滤机模具中制备复合纳米孔硅酸钙绝热材料的成品的步骤包括:

50、s701,对所述增强外壳进行平整度预处理,将所述增强外壳填充和固定在所述压滤机模具中;

51、s702,将所述纳米孔硅酸钙材料送入所述压滤机模具中,在10~50mpa下进行加压0.2~3h,得到纳米孔硅酸钙湿坯;

52、其中,将模具中的材料进行压实,提高材料的密实度和结构稳定性。

53、s703,将所述纳米孔硅酸钙湿坯送入干燥窑中,在200~290℃下干燥3~18h,制得复合纳米孔硅酸钙绝热材料的成品。

54、其技术效果在于:通过制备、压滤和干燥等步骤,将增强外壳和纳米孔硅酸钙材料有机地结合在一起,形成具有复合结构的绝热材料。这种绝热材料不仅具有纳米孔硅酸钙的优良绝热性能,还得益于增强外壳的强度和稳定性,为绝热材料在实际应用中提供了更好的性能表现。

55、本发明实施例的有益效果是:

56、本发明通过采用硅酸四乙酯、硅溶胶等原料制备得到的二氧化硅气凝胶,以及复合处理和超临界干燥等工艺步骤,制备得到了纳米孔硅酸钙材料。通过气凝胶充分填充硬硅钙石的孔隙结构,通过老化过程形成更为均匀的复合结构,在复合材料中包含了纳米孔硅酸钙材料,具有出色的绝热性能,得到的纳米孔结构的存在有效阻止了热量的传导,使得材料能够在一定程度上阻隔热能的流动。硅酸四乙酯可通过水解和缩聚反应形成二氧化硅,硅溶胶则提供了一种高表面积、多孔结构的基础材料,各种材料之间形成协同作用,提高了复合材料的整体性能,其具有优异的绝热性能,能够有效隔离热量传递,提高绝热效果。本发明采用超临界干燥技术,保持复合材料的孔隙结构,避免了传统热处理方法中可能导致的孔隙坍塌或变形问题,过程中的高温高压条件使得材料中的溶剂以气体的形式被移除,从而形成纳米孔硅酸钙材料,能够确保材料保持良好的孔隙结构,提高了绝热性能。

57、本发明通过在纳米孔硅酸钙复合材料的基础上进行进一步优化,通过将纳米硅酸钙浆料和纳米碳酸钙浆料混合均匀并在壳体模具中形成外壳,增强了整体材料的机械强度。外壳的形成提供了额外的支撑和加固,使得复合纳米孔硅酸钙绝热材料在受到外部力或应力时更能够保持结构的完整性,从而提高了整体的抗压、抗弯等机械性能;使得整体材料的结构更加紧密和均匀,有助于防止纳米孔硅酸钙材料的微观结构受到外界环境的影响,如潮湿、氧化等,能够提高材料的长期稳定性,延长使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!