一种尾矿基固碳加气混凝土及其制备方法和应用与流程

本发明涉及建筑材料制备,尤其是涉及一种尾矿基固碳加气混凝土及其制备方法和应用。

背景技术:

1、加气混凝土具有质轻、保温性能高、防火性能好、隔音效果好等优良性能,是使用最广泛的轻质墙体材料之一。目前加气混凝土有蒸压加气混凝土和免蒸压加气混凝土,其中蒸压加气混凝土作为建筑墙体材料主要是以水泥、石膏、粉煤灰、石灰等为主要原材料,并加入适量的发气剂、稳泡剂等外加剂,通过配料、搅拌、浇筑、静停、切割、高压蒸养等工艺过程制备得到的多孔混凝土制品。但是目前的加气混凝土制品还主要存在以下几个缺点:1、水泥和石灰的用量较大,在原材料生产过程中会有大量二氧化碳排放,不低碳环保;2、蒸压加气混凝土中的高压蒸养过程中需要高温高压,因此能耗较大;3、而免蒸压加气混凝土的养护时间较长,生产效率较低,间接增加了生产成本。

2、尾矿通常指在矿物开采中选出精矿后剩余的固体废料,矿物加工后残余的工业废渣以及采矿、工程建设的骨料加工过程中产生的废弃物。据统计,我国尾矿堆积量达600亿吨,如果不能有效的回收利用,会对环境造成很大的污染。例如有发明专利公开了一种利用钡渣制备免蒸压加气混凝上材料的工艺及设备,该专利为硫酸钡废渣的处理提供了解决方案,并且无需蒸压过程,具有节约能耗的优势,但是该专利的方案仍需较长的养护时间。

3、因此,提供一种能实现废弃尾矿资源再利用、缩短加气混凝土养护时间、降低制备产生的能耗,同时具有质轻、高强度以及固碳优势的加气混凝土及其制备方法,将具有极高的应用价值,对建材行业具有重要意义。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种尾矿基固碳加气混凝土的制备方法。本发明采用骨料加工过程中产生的废弃尾矿作为主要的制备原料制备加气混凝土,实现了废弃资源的重新利用,本发明方案还通过对碳化养护工艺和原料配比进行优化,使得本发明的尾矿基固碳加气混凝土的制备方法具备固碳功能,并且能使制得的加气混凝土获得符合标准的性能。

2、本发明还提供一种具有上述制备方法制得的尾矿基固碳加气混凝土。

3、本发明还提出上述尾矿基固碳加气混凝土和制备方法的应用。

4、本发明的第一方面,提供一种尾矿基固碳加气混凝土的制备方法,包括以下步骤:

5、s1、取制备原料加入到搅拌机中搅拌成浆体;

6、s2、将浆体注入模具中,置于温度为50~60℃的养护箱中养护4~8h;

7、s3、将步骤s2得到的胚体置于碳化釜中进行碳化养护2~4h,即得尾矿基固碳加气混凝土,其中碳化养护条件为:温度50~80℃、相对湿度80~95%、压力0.1~0.4mpa、二氧化碳体积浓度25~99%;

8、其中,所述制备原料包括:尾矿、水泥、石灰、石膏、减水剂、早强剂、加气铝粉、稳泡剂和水;

9、所述尾矿的粒径为10~18μm,比表面积为400~550m2/kg。

10、根据本发明的具体实施方式,本发明提供的尾矿基固碳加气混凝土的制备方法,通过对原料配方的选择和养护工艺的改进,在特定的碳化养护工艺处理下进行常温碳化养护,实现12h以内的养护周期,无需高压蒸养和长时间自然养护,即得具备固碳效果并符合性能标准的加气混凝土。制备方法中较高二氧化碳浓度的养护气氛能促进混凝土中硫酸钙的形成,可以极大程度的提高加气混凝土制品的强度并缩短养护周期,间接减少企业运营成本,并且碳化过程中可大量吸收二氧化碳,进一步的降低了建材行业生产过程中碳排放,对于建材行业具有重要意义。

11、本发明方案制备方法的步骤s2中的养护为预养护,通过该养护过程可以提供一定的硬度,保证脱模后较好的成型状态,步骤s3中的碳化养护具有加速固化过程的作用,通过设置合理的温度、压力和二氧化碳浓度,实现短周期的养护即可制得达到性能要求且具备大量固碳能力的技术效果;而使用本技术方案的尾矿基固碳加气混凝土的制备方法,碳化养护结束后即使再使用自然养护,对混凝土性能的提升幅度很小,可忽略不计。

12、在本发明的一些实施方式中,所述制备原料包括以下质量份的组分:尾矿40~60份、水泥30~55份、石灰2~6份、石膏2~6份、减水剂0.5~0.75份、早强剂0.4~1.2份、加气铝粉0.12~0.22份、稳泡剂0.06~0.1份、水21~39份。

13、在本发明的一些实施方式中,所述尾矿为骨料生产过程中产生的废弃物。

14、在本发明的一些实施方式中,所述尾矿为花岗岩骨料生产过程中产生的废弃物。

15、在本发明的一些实施方式中,所述尾矿的粒径为10~18μm。

16、在本发明的一些优选的实施方式中,所述尾矿的粒径为12~14μm。

17、在本发明的一些实施方式中,所述尾矿的比表面积为400~550m2/kg。

18、在本发明的一些优选的实施方式中,所述尾矿的比表面积为430~520m2/kg。

19、在本发明的一些实施方式中,所述水泥的品种包括p·ⅱ52.5、p·o42.5r中的至少一种。

20、在本发明的一些优选的实施方式中,所述水泥的品种为p·ⅱ52.5或p·o42.5r。

21、在本发明的一些实施方式中,所述早强剂包括硫酸钠、碳酸钠、碳酸钙中的至少一种。

22、在本发明的一些优选的实施方式中,所述早强剂为硫酸钠。

23、早强剂的使用能缩短混凝土的凝结时间和提高早期强度,硫酸钠作为早强剂的使用还能参与反应生成极细颗粒的高活性硫酸钙,可协同进一步提高固碳性能、减少养护时间。

24、在本发明的一些实施方式中,所述稳泡剂的组分包括油酸、三乙醇胺和水。

25、在本发明的一些优选的实施方式中,所述稳泡剂的各组分的质量比值为油酸:三乙醇胺:水=1:2~4:30~40。

26、在本发明的一些实施方式中,所述减水剂包括木质素磺酸盐类减水剂、萘系高效减水剂、三聚氰胺系高效减水剂、氨基磺酸盐系高效减水剂、脂肪酸系高减水剂、聚羧酸盐系高效减水剂中的至少一种。

27、在本发明的一些优选的实施方式中,所述减水剂为聚羧酸盐系高效减水剂。

28、在本发明的一些优选的实施方式中,所述步骤s3的碳化养护条件为:温度60~70℃、相对湿度85~95%、压力0.1~0.3mpa、二氧化碳体积浓度50~90%。

29、本发明的第二方面,提供本发明第一方面所述的尾矿基固碳加气混凝土的制备方法制得的尾矿基固碳加气混凝土。

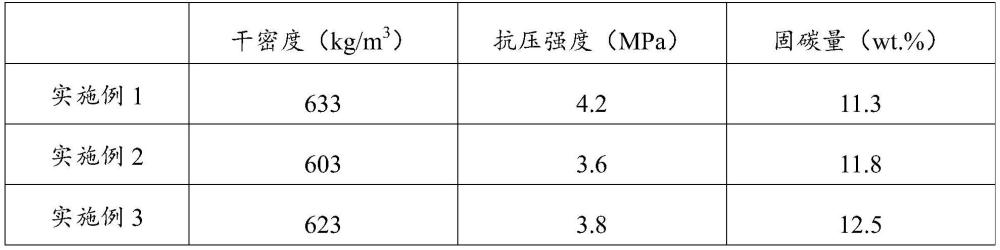

30、根据本发明的具体实施方式,本发明提供的尾矿基固碳加气混凝土,可以实现废弃资源尾矿的再利用,减少环境污染,并且对于尾矿的品质要求较低,成本低廉,此外通过特殊的固碳工艺和原料配比,本发明的尾矿基固碳加气混凝土实现了很好的固碳能力和密度低、抗压强度高的优势。

31、本发明的第三方面,提出本发明第一方面所述尾矿基固碳加气混凝土的制备方法和本发明第二方面所述尾矿基固碳加气混凝土在建筑工程中的应用。

32、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!