一种碳纤维/氮化铝复合材料及其制备方法和应用

:本发明属于碳纤维复合材料,具体涉及一种碳纤维/氮化铝复合材料及其制备方法和应用。

背景技术

0、

背景技术:

1、随着航空航天行业领域的快速发展,固体火箭的研究也在飞快的进步,固体火箭会在很短时间内产生非常大的加速度,并且会在空间中长时间高速飞行,另外,固体火箭的喷射口和推进器会处于高温燃烧环境。以小型运载火箭为例,其喷嘴内壁面的平均工作温度在600k左右,瞬时工作温度更是达到了1400k以上,并且在有氧环境下对材料的性能要求更高。所以固体火箭发动机的材料应具有优越的耐烧蚀性能,并必须具有在高温下长期工作的稳定性。

2、树脂基复合材料是由以有机聚合物为基体的纤维增强材料,常见树脂基体的着火点平均在400~480℃。在这基础上,通过在树脂内掺杂氧化铝可以提高树脂基体的着火点以及耐烧蚀性能。目前已有研究证明掺杂特定陶瓷材料可以提高复合材料的耐高温以及抗烧蚀性能。然而,传统陶瓷材料氧化铝掺杂树脂注塑过程中经常会出现氧化铝在编织体内分布不均匀的问题,产生这种现象发生的原因一方面是温度差异、杂质存在等外在因素,另一方面是由于氧化铝与树脂基体或纤维增强体的扩散性质存在着巨大差异,在扩散时扩散介质附近的应力场会发生畸变,并且结构的各向异性决定了扩散的各向异性,导致了氧化铝在编织体掺杂树脂注塑过程中分布不均匀而严重影响复合材料材料的性能。

3、因此,如何提高复合材料的耐高温、耐烧性能、导热性能、耐磨性能以及如何解决传统陶瓷材料在碳纤维表面分布不均匀的问题,是本领域技术人员目前研究的重点。基于以上内容,本发明提出一种碳纤维/氮化铝复合材料及其制备方法和应用以解决上述问题。

技术实现思路

0、

技术实现要素:

1、本发明的目的是针对现有技术的不足,提供一种碳纤维/氮化铝复合材料及其制备方法和应用,所述碳纤维/氮化铝复合材料包括碳纤维以及包覆于所述碳纤维表面的纳米氮化铝,纳米氮化铝与碳纤维表面结合牢固且均匀分布,显著提高了复合材料的耐高温、导热性能、耐磨性能及抗烧蚀性能,且有效解决了传统陶瓷材料在碳纤维表面分布不均匀的问题。

2、本发明采用以下技术方案:

3、(一)本发明提供一种碳纤维/氮化铝复合材料的制备方法,包括以下步骤:将碳纤维浸入六水氯化铝、尿素乙醇制备的前驱体溶液中,反应一段时间后,在保护性气体保护条件下烧结,烧结温度为300~1000℃,烧结时间为0.5~3小时,得到所述碳纤维/氮化铝复合材料。

4、进一步的,为了使得纳米氮化铝更加牢固、均匀的包覆在碳纤维表面,可以重复将碳纤维浸入六水氯化铝和尿素乙醇制备前驱体溶液中进行反应、烧结的步骤,每次浸入反应和烧结为一个周期,重复周期可以为1~10次,例如2次、3次、4次、5次、6次、7次、8次或9次等。

5、进一步的,所述碳纤维与前驱体溶液的反应温度为120~200℃,反应时间为10~48小时。

6、进一步的,所述保护性气体为氩气或氮气;所述烧结在管式炉中进行。

7、进一步的,所述烧结温度为700~1500℃,例如700℃、800℃、900℃、1000℃、1100℃、1200℃、1300℃、1400℃或1500℃等。烧结时间为1~2小时,例如1h、1.25h、1.5h、1.75h或2h等。

8、进一步的,每1l前驱体溶液中,氮化铝前驱体的摩尔数为0.02~5mol,例如0.02mol、0.04mol、0.06mol、0.08mol、0.1mol、0.5mol、1mol、1.5mol、2mol、2.5mol、3mol、4mol或5mol等。

9、进一步的,所述前驱体溶液的制备方法为:将六水氯化铝及尿素分别溶解于无水乙醇溶液中,制成铝盐乙醇溶液及尿素乙醇溶液,尿素及铝盐的摩尔比为6:1;将铝盐乙醇溶液逐滴滴加到尿素乙醇溶液之中,边滴加边搅拌,反应完成后得到前驱体溶液。

10、进一步的,反应温度为150~200℃,例如150℃、160℃、170℃、190℃或200℃等。反应时间为24~48小时,例如24h、28h、32h、38h、40h、44h或48h等。

11、进一步的,所述碳纤维为预处理碳纤维,预处理方法为:将碳纤维依次进行去胶、烧蚀、液相氧化和等离子表面处理后得到。

12、进一步的,所述去胶、烧蚀的操作具体为:将碳纤维进行去离子水清洗或乙醇清洗,在索氏提取装置中进行丙酮回流处理,得到去胶后的碳纤维;将去胶后的碳纤维置于管式炉中,在通入氩气或氮气的管式炉中进行烧蚀,烧蚀的温度为200~1000℃,烧蚀的时间为0.5~10小时,得到烧蚀后的碳纤维。

13、进一步的,所述液相氧化和等离子表面处理的操作具体为:将烧蚀后的碳纤维浸入硫酸、硝酸或盐酸中,洗涤至中性,在氮气气氛下等离子表面处理得到预处理碳纤维,其中工作气体流量为600sccm,处理时间为0.5~1小时。

14、进一步的,所述碳纤维为t300型碳纤维、t400型碳纤维、t700型碳纤维、t800型碳纤维及t1000型碳纤维中的任意一种或两种的组合。

15、进一步的,所述碳纤维呈现的状态和形式不受限制,可以是碳纤维编织体、碳纤维网格布等。

16、(二)本发明提供一种碳纤维/氮化铝复合材料,由以上所述的制备方法制备得到,所述碳纤维/氮化铝复合材料包括碳纤维和包覆于碳纤维表面的纳米氮化铝;所述纳米氮化铝的包覆厚度为0.05~2μm。

17、进一步的,纳米氮化铝的包覆厚度为0.05μm、0.06μm、0.07μm、0.09μm、0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm、或2.0μm等。

18、(三)本发明还提供了所述的制备方法制备的碳纤维/氮化铝复合材料在制备航空航天刹车片材料中的应用。

19、本发明的有益效果:

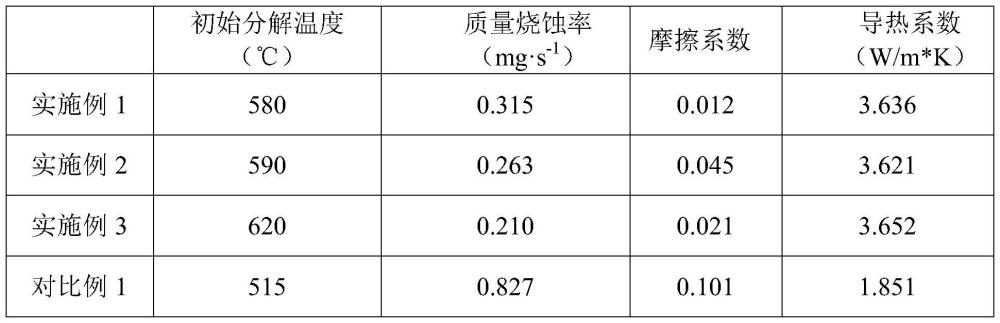

20、(1)本发明提供了种碳纤维/氮化铝复合材料的制备方法,所制备的碳纤维/氮化铝复合材料包括碳纤维以及包覆在碳纤维表面的纳米氮化铝,通过在纤维表面包覆纳米氮化铝,有助于提高得到的复合材料的耐高温性能、导热性能、耐磨性能及耐烧蚀性能。具体而言,本发明所制备的碳纤维/氮化铝复合材料的热分解温度为580~620℃,质量烧蚀率为0.210~0.315mg.s-1,摩擦系数为0.012~0.045,导热系数为3.621~3.636w/m*k。

21、(2)本发明提供的碳纤维/氮化铝复合材料解决了传统陶瓷材料掺杂树脂注塑过程中陶瓷粉末材料在编织体内分布不均匀的问题,具有重要研究价值,且工艺简单,材料易得,实用性强。

技术特征:

1.一种碳纤维/氮化铝复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

3.根据权利要求1所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

4.根据权利要求1所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

5.根据权利要求4所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

6.根据权利要求1所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

7.根据权利要求6所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

8.根据权利要求6所述的碳纤维/氮化铝复合材料的制备方法,其特征在于,

9.一种碳纤维/氮化铝复合材料,由权利要求1~8任意一项所述的制备方法制备得到,其特征在于,

10.权利要求1~8任意一项所述的制备方法制备的碳纤维/氮化铝复合材料在制备航空航天刹车片材料中的应用。

技术总结

本发明提供一种碳纤维/氮化铝复合材料及其制备方法和应用,制备方法包括:将碳纤维浸入六水氯化铝、尿素乙醇制备的前驱体溶液中,反应后在保护性气体保护条件下烧结,烧结温度为300~1000℃,烧结时间为0.5~3小时,得到碳纤维/氮化铝复合材料;前驱体溶液制备方法为:将六水氯化铝及尿素分别溶解于无水乙醇溶液中,制成铝盐乙醇溶液及尿素乙醇溶液,将铝盐乙醇溶液逐滴滴加到尿素乙醇溶液之中,边滴加边搅拌,反应后得到前驱体溶液。本发明方法所制备的碳纤维/氮化铝复合材料,通过在纤维表面包覆纳米氮化铝,显著提高了得到的复合材料的耐高温性能、导热性能、耐磨性能及耐烧蚀性能,且工艺简单,材料易得,实用性强。

技术研发人员:熊桑,吴超,李华冠,张晓萌,林晓轩

受保护的技术使用者:南京工程学院

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!