一种芒硝尾矿转化开采并生产精制卤水的集成工艺方法与流程

本发明涉及一种芒硝尾矿转化开采并生产精制卤水的集成工艺方法,属于采矿工艺领域,主要适用芒硝尾矿再资源化处理。

背景技术:

1、目前,芒硝矿开采后期,由于芒硝矿水溶开采硝型原卤的过程中,硫酸钠含量下降,此时所产出的硝卤,无法满足硝盐联产装置要求,必须弃采,因此,在芒硝矿开采过后,会形成大量的芒硝尾矿。芒硝尾矿开采出的原卤中,硫酸钠含量低于100g/l,氯化钠含量高于180g/l。该尾矿生产的低品位原卤不能用于当前主流的硝盐联产工艺或盐硝联产工艺,所生产出的盐、元明粉产品杂质含量高,产品等级低,产品附加值低。

2、芒硝尾矿开采出的低品位原卤,无论是制盐还是制元明粉,蒸发生产成本较高,浪费能源,直接利用价值不高,也不经济。因此,目前大量的芒硝尾矿开采井作为废井弃用,造成大量低品位芒硝尾矿矿产资源浪费。

技术实现思路

1、针对目前芒硝矿开采后期出现的硫酸钠含量下降无法满足生产要求及开采成本高的问题,本发明的工艺方法利用制碱钙液与芒硝反应,生成石膏和氯化钠的原理,石膏沉降在井下,采出近饱和原卤,从而达到把低品位的高硝原卤转化为高品位的低硝卤水,并加以综合利用的目的。

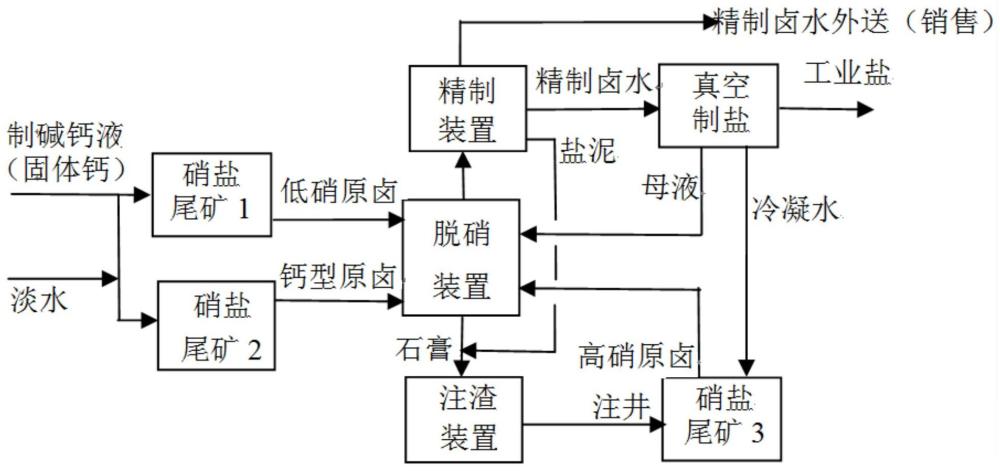

2、本发明的一种芒硝尾矿转化开采并生产精制卤水的集成工艺方法,该方法包括以下步骤:

3、a、将钙液或固体钙注入芒硝尾矿的采硝井,在井下溶腔内钙液中的氯化钙和硫酸钠反应生成的石膏沉淀于矿井底部,包括溶矿及与井下液体中硫酸钠反应生成的氯化钠和/或未反应的氯化钙的低品位原卤返回至场面(地面);

4、b、由a工序采出的低品位原卤直接进入原卤脱硝装置或与真空制盐排出的母液共同进入原卤混合脱硝装置进行脱硝,生产出低硝卤水及副产物石膏(在与真空制盐排出的母液共同进入原卤混合脱硝装置的情况下,低品位原卤与真空制盐排出的母液的质量比或体积比范围没有特别限制,例如可以为1:0.1-10,优选1:0.5-2);

5、c、由b工序得到的低硝卤水作为液体盐直接外送销售;或者

6、d、由b工序得到的低硝卤水进入原卤精制装置对低硝卤水进行净化精制,生产得到精制卤水及盐泥由c工序得到的精制卤水用于制取工业盐或作为液体盐直接外送销售。

7、进一步地,精制卤水通过真空制盐来制取工业盐,真空制盐排出的母液返回至b工序的脱硝装置,与由a工序采出的低品位原卤一起进行脱硝。

8、进一步地,钙液或固体钙的注入量可充分与芒硝尾矿的采硝井中的硫酸钠完全反应即可,可根据卤水中的硫酸钠含量以及卤水体积来确定,或者根据钙液或固体钙注入后是否继续有明显石膏沉淀形成来判断。固体钙例如可以为固体氯化钙、氧化钙、氢氧化钙中的一种或多种,优选固体氯化钙。

9、其中,该方法还进一步包括,工序d中所述真空制盐产生的冷凝水用于直接注入芒硝尾矿和/或与a工序中的钙液、b工序生产得到的石膏、d工序卤水净化生产得到的盐泥中的任意一种或两种或三种混合调浆后注入硝盐尾矿,转换出的溶腔原卤送入b工序的混合脱硝装置,和/或

10、a工序中的钙液、b工序生产得到的石膏、d工序卤水净化生产得到的盐泥中的任意一种或两种或三种注入硝盐尾矿,转换出的溶腔原卤送入b工序的混合脱硝装置脱硝;优选地,b工序生产得到的石膏和d工序卤水净化生产得到的盐泥一起注入硝盐尾矿,从硝盐尾矿采出高硝原卤,与低硝原卤、钙型原卤共同进入脱硝装置脱硝。一般,冷凝水与a工序中的钙液、b工序生产得到的石膏、d工序卤水净化生产得到的盐泥中的任意一种或多种的比例应使得调浆后浆料的固含量为1-50wt%,优选5-40wt%,例如20-30wt%。

11、优选地,工序a中所述低品位原卤根据注入井下的氯化钙量,采出低品位原卤为高硝原卤(na2so4 50-150g/l,nacl 150-290g/l,优选na2so4 80-130g/l,nacl 180-270g/l)(相对于井下的硫酸钠量,注入氯化钙量较少时)、低硝原卤(na2so4 0-50g/l,nacl 250-330g/l,优选na2so4 10-30g/l,nacl 270-310g/l)(注入氯化钙量相对于井下的硫酸钠量相差不大,例如摩尔量基本相等时)、钙型原卤(cacl2 10-150g/l),nacl 150-330g/l,优选cacl2 50-140g/l,nacl 180-320g/l)(相对于井下的硫酸钠量,注入氯化钙量较多时)。例如在不同芒硝尾矿中注入不同的氯化钙量,由此分别获得高硝原卤、低硝原卤和钙性原卤中的任意两种或三种。照此,在步骤b,将高硝原卤、低硝原卤和钙型原卤中的任意两种或三种,优选将高硝原卤和低硝原卤二者中的一种或两种与钙型原卤一起引入原卤脱硝装置进行脱硝。高硝原卤和低硝原卤二者中的一种或两种与钙型原卤的比例应使得高硝原卤和低硝原卤二者中的硫酸钠与钙型原卤中的钙基本反应完全。

12、优选地,工序a中所述钙液是由制碱钙液和/或固体钙与水掺兑后制成。

13、所述制碱钙液中cacl2浓度为30-500g/l,优选100-380g/l,nacl浓度为5-100g/l,优选40-100g/l,所述固体钙为片状或粉状,优选粉状,含钙的质量分数为60-98%,优选70-80%。

14、进一步地,所述用于与制碱钙液和/或固体钙掺兑的水为淡水、河水或d工序真空制盐的冷凝水中的任意一种或多种的混合物。

15、脱硝装置中通过不同低品位原卤或其与真空制盐排出的母液的混合物中硫酸钠与氯化钙反应来脱硝,使得所获得的低硝卤水中na2so4浓度为0-20g/l。

16、其中,工序b中的低硝卤水中na2so4浓度为0-20g/l,nacl浓度为280-330g/l,caso4浓度为0-4g/l,mgso4浓度为0-2g/l,优选地,na2so4浓度为5-15g/l,nacl浓度为290-320g/l,caso4浓度为0.5-3g/l,mgso4浓度为0-1g/l。

17、原卤精制可以采用现有方式进行,可以是现有原卤精制的脱钙或脱钙镁,例如低硝卤水输送至斜板沉降器,利用na2co3与低硝卤中的caso4反应的原理,通过计量泵加入相对于低硝卤总量的18%—25%的制碱热碱液调节ph至9—10.5,与低硝卤水中硫酸钙反应至检测卤水中ca2+含量低于5mg/l后,将卤水输送至斜管沉淀池,加入适量(例如1-10g/m3卤水,优选1.5-6g/m3卤水,更优选2-3g/m3卤水)的助凝剂(助凝剂例如为聚丙烯酸钠,数均分子量为2500-5000万,如每方卤水添加2-3g的聚丙烯酸钠),沉淀后转入原卤池得到净化后的洁净卤水。或者包括将低硝卤水注入反应桶,并在桶中注入纯碱溶液并加入1-10g/m3卤水,优选1.5-6g/m3卤水,更优选2-3g/m3卤水的聚丙烯酸钠作为助凝剂,纯碱溶液的加入量应使得搅拌反应后卤水中钙离子含量低于20mg/l,优选低于18mg/l,更优选低于15mg/l,经过搅拌、静置后,去除卤水中的钙离子,得到精制低硝卤水。

18、其中,工序d中所述精制卤水中na2so4浓度为0-20g/l,nacl浓度为280-350g/l,钙、镁总量小于20ppm,优选地,na2so4浓度为5-10g/l,nacl浓度为300-330g/l,钙、镁总量小于15ppm。

19、真空制盐可以按现有方式进行,例如采用多效蒸发器进行多效蒸发来进行制盐。例如,通过上料泵将精制卤水泵入制盐系统,预热(例如经i效和ii效冷凝水或二次蒸汽预热)至60-70℃,进行蒸发结晶(例如送入具有i—v效蒸发罐的五效蒸发结晶系统中,依次进入i—v效蒸发罐蒸发结晶,其中i—v效蒸发罐的温度分别为112-118℃(如116℃)、92-98℃(如95℃)、71-77℃(如74℃)、52-58℃(如55℃)、39-45℃(如42℃)),盐浆经增稠、离心后得到散湿工业盐,散湿工业盐移至干燥床内干燥,充分冷却后,得到精制工业盐。

20、其中,工序d中所述真空制盐得到的工业盐中nacl的含量97.5%-99.8wt%。

21、其中,工序b或d中所述的真空制盐排出的母液中na2so4的浓度为35-70g/l,nacl的浓度为260-300g/l,优选地,na2so4的浓度为45-55g/l,nacl的浓度为280-290g/l。

22、其中,工序b的石膏中caso4·2h2o的占比为95-98wt%,优选地,caso4·2h2o的占比为96-99wt%。

23、本发明的有益效果:

24、(1)本发明的芒硝尾矿转化开采低硝原卤并脱硝精制生产精制卤水的集成工艺方法,把废弃的芒硝尾矿通过转化的方法,再资源化利用,使采硝井再次发挥作用,不需要开凿新井,减少投资、节省能源消耗,生产成本低。

25、(2)本工艺方法包括钙液注井转化开采工序、原卤混合脱硝工序、卤水精制工序、注渣回填工序和真空制盐等工序,其中真空制盐装置可以利用原有硝盐联产装置改造,也可以把脱硝卤水或精制卤水直接对外销售。

26、(3)本发明工艺方法转化采卤过程中,根据钙液掺兑注井比例的不同,采出原卤成份多样,通过场面脱硝装置进行再调整,可根据客户指标需求进行生产,满足不同客户需求,达到柔性化生产目的,市场适应性强。

27、(4)本工艺方法综合利用制碱钙液(固体钙)和芒硝尾矿,使矿产资源得到充分开采利用,变废为宝,有很高的社会效益。

28、(5)本发明工艺方法集成了水溶采矿、钙法脱硝、真空制盐、卤水精制、废渣注井等多个成熟的生产工艺模块,整套工艺没有外排三废,实现零排放,具有较高的环保效益。

29、(6)整个工艺连续稳定,各工序都是相对独立的操作单元,易于实现自动控制及模块智能化管理。

- 还没有人留言评论。精彩留言会获得点赞!