一种用于水泥窑燃烧带的高致密镁铁铝尖晶石砂制备方法与流程

本发明涉及一种用于水泥窑燃烧带的高致密镁铁铝尖晶石砂制备方法,属于水泥窑耐火砖原料领域。

背景技术:

1、随着水泥工业的快速发展和技术进步,新型水泥窑正朝着窑外分解化和大型化的方向发展。由于新型水泥窑具有窑速慢、窑温高、抗碱性渣侵蚀差、结构复杂、高节能标准等工艺特点,因此使水泥窑用耐火砖及其使用技术得到了全面的更新,镁基耐火材料也得到了飞快的发展。

2、目前,水泥窑用镁基耐火砖主要包括低铬砖、白云石砖、镁锆砖、尖晶石改性砖以及各类特种镁砖等。为了满足水泥窑用高致密耐火砖的发展需求,尖晶石质耐火材料的使用得到了广泛使用,例如高致密镁铝尖晶石砖和高致密镁铁尖晶石砖的应用。最先广泛应用的是镁铝尖晶石耐火材料,但由于其柔韧性十分受限,特别是在高应力的轮带部位极其容易发生问题。

3、水泥窑用高致密耐火砖使用的原料主要有氧化镁含量为97%的高纯镁砂、铁铝尖晶石、镁铁砂、镁铝尖晶石砂,这些原料经过二次融合,再通过隧道窑烧结成水泥窑用砖。针对镁铁铝尖晶石的制备已有公开专利,如公布号为cn102093060b,然而原料经过再次融合很难达到完全融合的状态,造成生产出的耐火砖的晶体分布不均,从而降低耐火砖的抗热震性能及水泥窑的使用寿命。本发明的优势在于通过烧结的方式将mg(oh)2-fe(oh)3-al(oh)3溶胶分解成纳米级别的mgo、feo和al2o3颗粒,三种颗粒游离在晶界内部,填入晶界内部孔隙之中,形成高致密度的镁铁铝尖晶石砂原料。此外,采用溶胶填充的方式,减少8~30%制品的气孔率,从而有效提高常压烧结下镁铁铝尖晶石砂原料的致密度。

技术实现思路

1、针对以上技术问题,本发明所提供的是一种水泥窑燃烧带用高致密镁铁铝尖晶石砖的制备方法,获得的镁铁铝尖晶石砂中镁铝铁三相融合性良好,晶体分布均匀,致密性高,生产的水泥窑用耐火砖的使用寿命长。

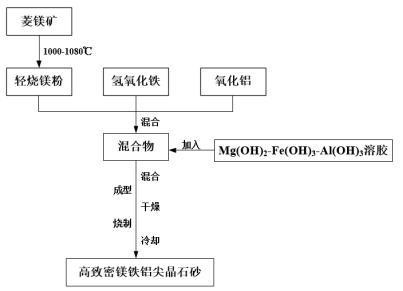

2、为了实现上述目的,本发明的技术方案是:以轻烧镁粉、氢氧化铁和α-氧化铝为原料,mg(oh)2-fe(oh)3-al(oh)3溶胶为结合剂,其中轻烧镁粉的粒度小于0.297 mm,氢氧化铁的粒度小于0.089 mm,α-氧化铝的粒度小于0.061 mm。

3、上述一种用于水泥窑燃烧带的高致密镁铁铝尖晶石砂制备方法,其特征在于包括粉碎筛分、湿混、压球、干燥、高温烧制和冷却,其具体制备方法如下:

4、1)原料的细磨筛分:将轻烧镁粉细磨,取0.297 mm筛下物;将氢氧化铁粉碎,取0.089 mm筛下物,将α-氧化铝粉碎,取0.061 mm筛下物;

5、2)原料湿混:将筛分后的轻烧镁粉、氢氧化铁、α-氧化铝按照质量配比投入搅拌机中,同时将混料总质量3%的mg(oh)2-fe(oh)3-al(oh)3溶胶均分2-4次加入到搅拌机中进行湿混,混合5-6小时后烘干。机理:将镁铁铝尖晶石砂原料投入含有mgcl2、fecl2 和al2(so4)3的氨水混合液中,搅拌强度300转/分,直到反应结束,沉淀不再产生为止,沉淀反应物包覆到镁铁铝尖晶石砂表面,对混合物进行过滤,将获得的滤渣在旋转蒸发仪中以5℃/次升温至99℃,直到液体全部汽化结束,得到包覆镁铁铝尖晶石砂;

6、3)混合料压制成球:物料混合均匀后进入压球机成球;

7、4)球料干燥:物料成球后进行干燥脱水,自然干燥2~4天;

8、5)干球高温烧制:物料成球干燥后放入超高温窑炉中,于2400~2600 ℃煅烧;

9、6)烧结球冷却:将烧成品进行自然冷却5~6天。

10、本发明与现有的镁铁铝尖晶石制备方法相比,其显著地有益效果体现在:使用超高温窑炉烧结镁铁铝尖晶石砂,以轻烧镁粉、氢氧化铁和α-氧化铝为原料,mg(oh)2-fe(oh)3-al(oh)3溶胶为结合剂,通过湿混工艺、干式压球、超高温窑炉煅烧一次性结合获得镁铝铁三相融合性良好的高致密镁铁铝尖晶石砂,高温煅烧后形成的溶胶颗粒促进砖体烧结及内部组织均匀化,本实施例制备的高热震高致密镁铁铝尖晶石砂,利用mg(oh)2-fe(oh)3-al(oh)3溶胶填充在尖晶石砂气孔中,提高了烧结镁砂的致密性,纳米级别的mgo、feo和al2o3晶粒分布于镁砂的晶界处,提升了镁铁铝尖晶石砂的抗热震性能。在镁质耐火材料中加入铁铝尖晶石可以提高材料的热震稳定性、减小热膨胀率、增加材料的致密性,可以降低镁质耐火材料的热膨胀系数,同时由于两种材质的热膨胀系数相差较大,经过高温作用后由于热失配会产生微裂纹,提高材料的热震稳定性;另一方面,在高温下 mgo 与 feal2o4的接触界面上会发生反应:mgo+feal2o4→mgal2o4+feo,材料中fe2+、al3+的向镁砂中扩散,fe2+的释放和al3+的扩散起到了活性烧结剂的作用,使得镁质材料具有了良好的烧结性能,并形成了镁铝尖晶石,同时,材料烧结产生收缩,从而在材料的内部形成裂纹缺陷,使得材料的线膨胀系数减小。其制成品应用于水泥窑燃烧带,铁铝尖晶石容易和水泥熟料中的c2s 和c3s等发生反应,生成具有较高粘度的c2f及c4af,减少有毒气体的释放,具有良好的挂窑皮性和热震稳定性,延长使用寿命,降低了耐火材料消耗,减少了维修成本,提高了水泥的产量,即满足了窑体高致密耐火砖的性能要求,更主要的是实现了绿色无公害化生产。

技术特征:

1.一种用于水泥窑燃烧带的高致密镁铁铝尖晶石砂制备方法,其特征在于,包括轻烧镁粉的制备、mg(oh)2-fe(oh)3-al(oh)3溶胶的合成、物料成型和高温烧制四个部分。

2. 根据权利要求1所述的轻烧镁粉的制备方法,其特征在于,粉碎后的菱镁矿原料的煅烧温度范围为1000~1080℃,获得的轻烧镁粉粒度范围为0.178~0.297 mm。

3. 根据权利要求2所述的mg(oh)2-fe(oh)3-al(oh)3溶胶的合成,其特征在于,所述的三相溶胶由氯化镁、氯化铁、硫酸铝和氨水为原料,浓度为0.5 mol/l,反应方程式为:

4. 根据权利要求3所述的一种水泥窑燃烧带用镁铁铝尖晶石砂的成型参数,其特征在于,所述轻烧镁粉、氢氧化铁和α-氧化铝为原料,三相溶胶为结合剂,球磨湿混时间控制在5-6小时以内,成型压力范围为4.5~5 mpa,压制干球直径为25 mm。

5.根据权利要求3所述的一种水泥窑燃烧带用镁铁铝尖晶石砂的热处理工艺,其特征在于,混合料干球的煅烧温度范围为2400~2600℃,烧制时间控制在5~8小时以内。

6. 根据权利要求4所述的一种水泥窑燃烧带用镁铁铝尖晶石砂,其特征在于,w(sio2)<1 %、w(al2o3)=3.5~7 %、w(fe2o3)=3.5~7 %、w(mgo)>83 wt.%,体积密度>3.30 g/cm3,结合剂加入量为3wt.%。

技术总结

本发明涉及一种用于水泥窑燃烧带的高致密镁铁铝尖晶石砂制备方法。技术方案为:将轻烧镁粉、α‑氧化铝和氢氧化铁按照质量进行配料,之后加入3wt.%的Mg(OH)<subgt;2</subgt;‑Fe(OH)<subgt;3</subgt;‑Al(OH)<subgt;3</subgt;溶胶,将其作为结合剂在搅拌机中湿混,混合后的物料经过压球、干燥、高温烧制和冷却得到高致密镁铁铝尖晶石砂。在烧结过程中Mg(OH)<subgt;2</subgt;‑Fe(OH)<subgt;3</subgt;‑Al(OH)<subgt;3</subgt;溶胶分解成纳米级别的MgO、FeO和Al<subgt;2</subgt;O<subgt;3</subgt;颗粒,三种颗粒游离在晶界内部,填入晶界内部孔隙之中,形成高致密度的镁铁铝尖晶石砂原料。此外采用溶胶填充的方式,减少8~30%制品的气孔率,从而有效提高常压烧结下原料的致密度。本发明是一种碱性无铬耐火材料,其成品主要应用于水泥窑燃烧带,具有良好的挂窑皮性和热震稳定性,延长了水泥窑用砖的使用寿命,提升了经济效益。

技术研发人员:何鑫叶,张志勇,侯庆冬,罗旭东,王圣博

受保护的技术使用者:辽宁铭轩新材料科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!