一种锌铝合金焊渣与热镀锌废盐酸的协同资源化方法与流程

本发明涉及工业废物资源化,尤其涉及一种锌铝合金焊渣与热镀锌废盐酸的协同资源化方法。

背景技术:

1、热镀锌也叫热浸锌或者热浸镀锌,热镀锌产品具有耐腐蚀性好、性价比高、使用寿命长、市场容量大、成本较低、可100%再生利用的优点,是一种常用的金属防腐方法。热镀锌的原理是将钢、铁等被镀件清洗干净,然后对其进行溶剂处理,再将其烘干后浸入430℃左右熔融的锌液中,使被镀件的表面形成镀锌层,从而达到耐蚀防腐的作用。

2、在热镀锌酸洗过程中所用的盐酸,由于酸度降低至一定浓度后,酸洗速度和效率均已下降,这些酸液就成为废酸而需要外排。对于热镀锌废盐酸的传统处理方法一般是利用液碱、生石灰、熟石灰或者电石渣进行中和,但这种方法处理后会产生大量的废渣,对环境造成二次污染。还有就是氧化焙烧法,将废盐酸喷射至600℃的炉窑内,fe2o3从炉底排出,氯化氢气体经水吸收后制成副产盐酸,但这种方法设备投资大、能耗高、运行成本高,不利于在中小企业推广使用和大量热镀锌废盐酸的处理。

3、cn111018001a公开了一种处理热镀锌废盐酸的工艺方法,包括将经过预处理且已还原除杂的热镀锌废盐酸打进三效蒸发系统进行蒸发浓缩,再经过冷却降温、离心过滤得到固体氯化亚铁和母液。如果固体氯化亚铁中的锌含量不超过控制指标,用于生产符合国标要求的水处理剂三氯化铁产品,反之,需要用蒸发浓缩产生的稀酸水溶解后再经过重结晶以得到锌含量符合控制指标的固体氯化亚铁,进而生产符合国标要求的水处理剂三氯化铁产品。该技术方案工艺简单,操作危险系数低,不会产生二次污染,为热镀锌废盐酸的资源化利用提供了新的途径,有效地降低了环保压力,同时增加了企业的经济效益。

4、cn113651365a公开了一种热镀锌酸洗含废盐酸液资源利用方法。所述方法包括对热镀锌酸洗含废盐酸液进行除杂、调节toc,控制fe3+含量,然后采用氯型大孔阴离子交换树脂进行吸附、解析、除锰、制备碱式碳酸锌的步骤。所述方法工艺容易控制,可以对废液中的锌、铁、锰等元素能够做到充分分离,氯型大孔阴离子交换树脂对锌的吸附效率高,回收的产品纯度高,回收的氯化亚铁、碱式碳酸锌符合行业标准的要求,很好地实现了资源再利用的目的。

5、cn106587478a公开了一种热镀锌废酸资源化处理方法包括以下步骤:(1)向热镀锌废酸中加入氧化剂,将废酸中的fe2+离子氧化fe3+离子,然后将废酸ph调节为4.5,fe3+生成fe(oh)3沉淀,固液分离,fe(oh)3沉淀回收,滤液进入下一步骤;(2)调节步骤(1)得到的滤液ph为9.5,重金属离子生成相对应的难溶盐沉淀,固液分离后,滤液进步下一步骤;(3)将步骤(2)得到的滤液ph调节为中性,然后将滤液加热蒸发,滤液中可溶盐结晶析出回收,蒸发过程中产生的冷凝水回用。实现了铁和重金属的分离和铁的高效回收,同时重金属危废达到了减量化处理的要求。

6、但上述方法的处理成本较高,操作步骤较复杂。

技术实现思路

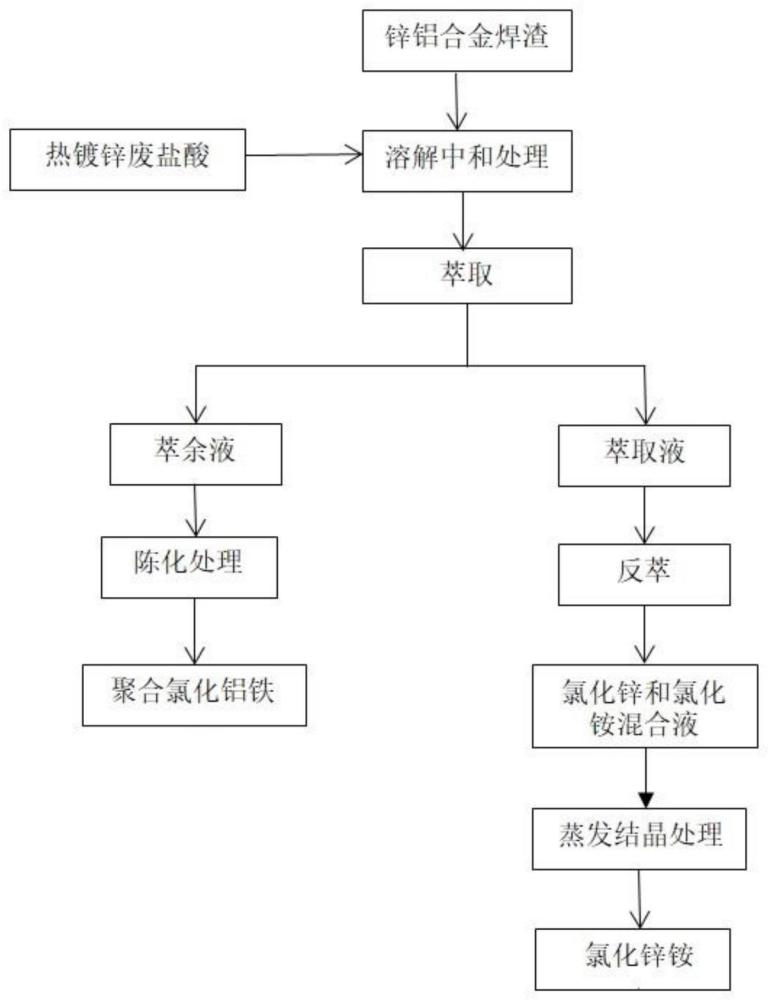

1、鉴于现有技术中存在的问题,本发明提供一种锌铝合金焊渣与热镀锌废盐酸的协同资源化方法,通过溶解中和处理和萃取实现了两种工业废弃物中锌铵和铝铁分离,之后,对萃取液依次进行反萃和蒸发结晶处理,得到助焊剂氯化锌铵;对萃余液进行陈化处理,得到净水剂聚合氯化铝铁。本发明所述方法处理成本低,能耗低,实现了锌铝合金焊渣与热镀锌废盐酸的协同资源化处理。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种锌铝合金焊渣与热镀锌废盐酸的协同资源化方法,所述协同资源化方法包括如下步骤:

4、(1)混合锌铝合金焊渣与热镀锌废盐酸,进行溶解中和处理,得到第一处理液;

5、(2)萃取所述第一处理液,得到萃取液和萃余液;

6、(3)对所述萃取液进行反萃,得到氯化锌和氯化铵的混合液;经蒸发结晶处理,得到氯化锌铵;

7、所述萃余液进行陈化处理,得到聚合氯化铝铁。

8、本发明所述的锌铝合金焊渣与热镀锌废盐酸的协同资源化方法将两种工业废弃物进行溶解中和处理,使其中的金属元素溶解在第一处理液中;之后,采用萃取的方法,使锌和铵进入萃取液中,铝和铁进入萃余液;再分别处理萃取液和萃余液,得到氯化锌铵和聚合氯化铝铁两种产品;氯化锌铵可作为助焊剂用于锌铝合金焊接工段;聚合氯化铝铁作为净水剂进行资源化利用。本发明所述的方法操作简单,处理成本低,得到了高附加值的产品助焊剂和净水剂,实现了锌铝合金焊渣与热镀锌废盐酸的协同资源化处理,具有很好的经济效益和环境效益。

9、优选地,步骤(1)所述锌铝合金焊渣包括:氯化铵5~10wt%,例如可以是5wt%、5.5wt%、6wt%、7wt%、7.5wt%、8wt%、9wt%或10wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

10、氯化铝8~20wt%,例如可以是8wt%、10wt%、13wt%、15wt%、17wt%、18wt%、19wt%或20wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

11、氯化锌10~30wt%,例如可以是10wt%、13wt%、15wt%、20wt%、25wt%、26wt%、28wt%或30wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

12、和氢氧化物1~5wt%,例如可以是1wt%、1.5wt%、2wt%、3wt%、3.5wt%、4wt%、4.5wt%或5wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,所述氢氧化物包括氢氧化锌和氢氧化铝。

14、优选地,所述热镀锌废盐酸包括锌60~120g/l,例如可以是60g/l、65g/l、70g/l、80g/l、90g/l、95g/l、100g/l或120g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

15、和铁80~120g/l,例如可以是80g/l、85g/l、90g/l、95g/l、100g/l、105g/l、110g/l或120g/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,所述热镀锌废盐酸的质量分数为5~10%,例如可以是5%、5.5%、6%、7%、7.5%、8%或10%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,步骤(1)所述锌铝合金焊渣与热镀锌废盐酸的固液比为1:1~1:3g/ml,例如可以是1:1g/ml、1:1.5g/ml、1:1.8g/ml、1:2g/ml、1:2.5g/ml、1:2.7g/ml或1:3g/ml等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、本发明优选所述锌铝合金焊渣与热镀锌废盐酸的固液比为1:1~1:3g/ml,实现锌铝合金焊渣中的铵、铝和锌以及热镀锌废盐酸中的锌和铁的高效溶出。当所述锌铝合金焊渣与热镀锌废盐酸的固液比较小,会导致盐酸利用率低下,并导致萃取率低下;当所述锌铝合金焊渣与热镀锌废盐酸的固液比较大,会导致焊渣溶解不充分,导致锌铝回收率低下。

19、优选地,步骤(1)所述溶解中和处理的温度为30~50℃,例如可以是30℃、35℃、38℃、40℃、46℃、47℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,步骤(2)所述萃取采用的萃取剂包括p507萃取剂,具有选择性高,回收率高和损失小的的优势。

21、优选地,所述萃取的温度为30~50℃,例如可以是30℃、35℃、38℃、40℃、46℃、47℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,步骤(3)所述反萃采用的反萃剂包括浓度为5~20%的盐酸,例如可以是5%、8%、10%、12%、15%、18%或20%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、本发明优选所述反萃采用的反萃剂包括浓度为5~20%的盐酸,具有不引入杂质、可以再次回收氯化盐类的优势。

24、优选地,所述反萃的温度30~60℃,例如可以是30℃、35℃、40℃、45℃、50℃、55℃或60℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,步骤(3)所述蒸发结晶处理的温度90~120℃,例如可以是90℃、93℃、95℃、100℃、105℃、110℃或120℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,所述蒸发结晶处理的时间为1~3h,例如可以是1h、1.3h、1.5h、1.8h、2h、2.5h、2.7h或3h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,步骤(3)所述陈化处理的温度为80~105℃,例如可以是80℃、85℃、90℃、95℃、100℃、103℃或105℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、优选地,所述陈化处理的时间为3~8h,例如可以是3h、3.5h、4h、4.5h、5h、6h、7h或8h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,步骤(3)所述氯化锌铵作为助焊剂用于锌铝合金焊接工段。

30、优选地,所述聚合氯化铝铁作为净水剂进行资源化利用。

31、作为本发明优选的技术方案,所述协同资源化方法包括如下步骤:

32、(1)按照固液比为1:1~1:3g/ml混合锌铝合金焊渣与热镀锌废盐酸,进行温度为30~50℃的溶解中和处理,得到第一处理液;

33、所述锌铝合金焊渣包括:氯化铵5~10wt%、氯化铝8~20wt%、氯化锌10~30wt%和氢氧化物1~5wt%;所述氢氧化物包括氢氧化锌和氢氧化铝;所述热镀锌废盐酸包括锌60~120g/l和铁80~120g/l;所述热镀锌废盐酸的质量分数为5~10%;

34、(2)采用p507萃取剂,在温度为30~50℃的条件下,萃取所述第一处理液,得到萃取液和萃余液;

35、(3)对所述萃取液进行温度30~60℃的反萃,得到氯化锌和氯化铵的混合液;经温度90~120℃的蒸发结晶处理1~3h,得到氯化锌铵;所述氯化锌铵作为助焊剂用于锌铝合金焊接工段;

36、所述反萃采用的反萃剂包括浓度为5~20%的盐酸;

37、所述萃余液进行温度为80~105℃的陈化处理3~8h,得到聚合氯化铝铁;所述聚合氯化铝铁作为净水剂进行资源化利用。

38、与现有技术相比,本发明至少具有以下有益效果:

39、本发明提供的一种锌铝合金焊渣与热镀锌废盐酸的协同资源化方法操作简单,处理成本低,能耗低,合理地根据两种工业废弃物中含有的有价成分的性质,依次进行溶解中和处理和萃取,将其中的锌铵和铝铁分离;之后,对萃取液和萃余液分别进行处理,得到助焊剂氯化锌铵和净水剂聚合氯化铝铁,具有很好的经济效益和环境效益,适合大规模推广应用。

- 还没有人留言评论。精彩留言会获得点赞!