一种石墨尾矿细集料水泥基超细粉体砂浆的制作方法

本发明涉及一种水泥砂浆,具体涉及一种石墨尾矿细集料水泥基超细粉体砂浆及其制备方法。

背景技术:

1、石墨尾矿是石墨生产过程中排放的工业矿渣,多年的石墨开采遗留大量的尾矿。目前主要采用浮选法来对石墨矿藏进行筛分提纯,但是用该方法每提纯1吨石墨大约会产生13吨石墨尾矿。石墨尾矿排放量大、可利用性差,在石墨选矿厂周围形成大量的、长期的堆积,不仅占用了大量的农林用地,对区域生态环境也产生了极其不利的影响。裸露于地表的尾矿粉末,由于颗粒细,每逢刮风极易形成扬沙天气。另外,尾矿中残留的选矿药剂会产生酸性水和有害气体,会直接对大气和水土造成严重污染。在多雨季节,由于尾矿堆存时容易流动,大量降水极易引起塌陷和滑坡,随着尾矿数量的不断增加,尾矿库坝体的高度也随之增加,严重危及下游安全,有很大的安全隐患。

2、基础建设迅猛发展,水泥混凝土作为基础建设的主要材料,需求量逐年提高。水泥生产是仅次于能源和交通部门的第三大co2排放来源。从可持续性的角度来看,这是有问题的。建设行业面临着能源成本的持续增长,随着国家对建筑材料需求的继续增长,建筑行业想要可持续发展,就必须采用替代材料。在建材应用中使用工业固体废弃物替代材料是最合适的选择之一,不仅可以减少co2排放,还能够实现绿色可持续发展。在水泥混凝土的生产过程中,集料(砂子)体积占总体积的75%。全球每年需要开采大量的砂石,巨大的需求量使砂子的价格飞涨,从而导致砂石被过度开采,严重破坏了河流生态平衡。解决集料资源供给、寻找砂石集料替代原料成为重要课题。石墨尾矿的主要化学成分包括sio2、al2o3、fe2o3、cao、k2o等,其中sio2含量高达50%,成分与建筑用砂相近,这为石墨尾矿替代水泥砂浆中的细集料提供了很大的可能性。通过对石墨尾矿的合理利用,不但能解决石墨尾矿堆存占地问题,减少石墨尾矿堆存对周围环境产生的污染,而且为依赖传统能源发展的城市带来经济价值,有效节约能源和资源,创造良好的环境效益、社会效益和经济效益。

3、目前的研究中,一些研究者们直接将石墨尾矿原样作为细集料取代部分砂子制备水泥砂浆,带来的结果就是石墨尾矿掺量较少,水泥砂浆力学强度较低。而有些研究者将经过二次活化(高温活化与机械研磨)的石墨尾矿替代水泥用作辅助胶凝材料,其颗粒尺寸远大于胶凝材料,具有活性的石墨尾矿能否发挥其火山灰效应,并能否有助于其宏观力学性能的发展,尚无相关报道。

技术实现思路

1、鉴于上述需要,本发明的目的在于以黑龙江省鹤岗萝北县的石墨尾矿为原料,针对其矿物组成与化学元素成分特点,通过高温煅烧激发石墨尾矿的火山灰活性,使其替代河砂成为制备水泥砂浆的细集料,以此增加水泥砂浆的抗压抗折强度,优化水泥砂浆的孔径分布,建立石墨尾矿细集料水泥砂浆的微观结构与力学性能之间的内在联系。为石墨尾矿在建筑材料方面的应用提供理论基础,为解决企业石墨尾矿堆积量大、环境污染等问题提供技术支持。

2、为了达到上述目的,本发明采用的技术方案是:

3、提供一种石墨尾矿细集料水泥基超细粉体砂浆,主要是由细集料、胶凝材料、水和减水剂为原料制备而成;所述的细集料组成为:石墨尾矿、砂子和硅藻土;所述的胶凝材料组成为:水泥和粉煤灰;以上各原料重量份数分别为:石墨尾矿5~28份、砂子37~63份、硅藻土1~3份、水泥15~25份、粉煤灰2~8份、水8~11份、减水剂0.13~0.17份。

4、本发明优选的所述石墨尾矿细集料水泥基超细粉体砂浆,其原料中所述的水与胶凝材料重量比为0.38~0.5:1,最优选水与胶凝材料重量比为0.4:1。

5、本发明优选的所述石墨尾矿细集料水泥基超细粉体砂浆,其原料中所述的石墨尾矿为经过煅烧活化的石墨尾矿,煅烧温度为550~850℃,优选750℃。石墨尾矿产自黑龙江省鹤岗萝北县,细度模数为1.0,属于特细砂;表观密度为671.41kg/m3;堆积密度为1.353kg/m3,x射线荧光分析(xrf)结果见表1:

6、表1石墨尾矿的化学组成

7、

8、本发明优选的所述石墨尾矿细集料水泥基超细粉体砂浆,其原料中所述的硅藻土为经过煅烧活化的硅藻土,煅烧温度为500~1000℃,优选800℃。硅藻土产自黑龙江省鸡东县,堆积密度为0.42kg/m3,湿度37.67%,x射线荧光分析(xrf)结果见表2:

9、表2硅藻土的化学组成

10、

11、本发明优选的所述石墨尾矿细集料水泥基超细粉体砂浆,其原料中所述的水泥为p·o42.5普通硅酸盐水泥。

12、本发明优选的所述石墨尾矿细集料水泥基超细粉体砂浆,其原料中所述的粉煤灰为超细粉煤灰,粒径小于3.7μm。

13、本发明优选的所述石墨尾矿细集料水泥基超细粉体砂浆,其原料中所述的减水剂为聚羧酸高性能减水剂、萘系高效减水剂,脂肪族高效减水剂,氨基高效减水剂中的任意一种,优选聚羧酸高性能减水剂。

14、本发明还提供制备所述的石墨尾矿细集料水泥基超细粉体砂浆的方法,包括:

15、1)石墨尾矿的热活化:将石墨尾矿在550~850℃煅烧1.5~3小时,优选650~750℃煅烧1.5~3小时,最优选750℃煅烧2小时;

16、2)硅藻土的热活化:将硅藻土在500~1000℃煅烧0.5~2小时,最优选800℃煅烧1小时;

17、3)按重量份计,将5~28份1)所得的经过热活化的石墨尾矿、37~63份砂子、1~3份2)所得的经过热活化的硅藻土在自动混料机中高速混合搅拌5分钟,转速为32转/分钟,每分钟内先正转16转再反转16转,如此自动转换;得到细集料混合物

18、4)按重量份计,将8~11份水、15~25份水泥、2~8份粉煤灰、0.13~0.17份减水剂按顺序倒入水泥胶砂搅拌机的搅拌锅中,手动搅拌30秒~1分钟,然后立即切换自动模式低速搅拌30秒后,在第二个30秒开始的同时,均匀的加入3)所得的细集料混合物,机器转至高速搅拌30秒,停止搅拌90秒,在第一个15秒内用一胶皮刮具将叶片和锅壁上的胶砂刮入锅中间,然后在高速下继续搅拌60秒,最后切换至手动模式继续搅拌1~2分钟后停止;得到本发明所述的石墨尾矿细集料水泥基超细粉体砂浆。

19、本发明所述的石墨尾矿细集料水泥基超细粉体砂浆的成型和养护方法如下:

20、用勺子直接从搅拌锅里将水泥砂浆分两层装入固定在水泥胶砂振实台上的空试模中,装第一层时,每个槽里约放入300g胶砂,用大播料器,垂直架在模套顶部沿每个模槽来回一次将料层播平,接着振实60次。再装入第二层胶砂,用小播料器播平,再振实60次。从振实台上取下试模,用一金属直尺以近似90°的角度架在试模模顶的一端,然后沿试模长度方向以横向锯割动作慢慢向另一端移动,一次将超过试模部分的胶砂刮去,并用同一直尺以近乎水平的情况下将试体表面抹平。放入温度为20℃±2℃、相对湿度为95%以上的标准恒温恒湿养护箱中,24小时后拆掉试模,继续放入标准恒温恒湿养护箱中直至养护龄期为28天结束。

21、与现有技术相比,本发明所述的石墨尾矿细集料水泥基超细粉体砂浆的优点主要体现在以下几方面:

22、1.激发火山灰活性,提高力学强度

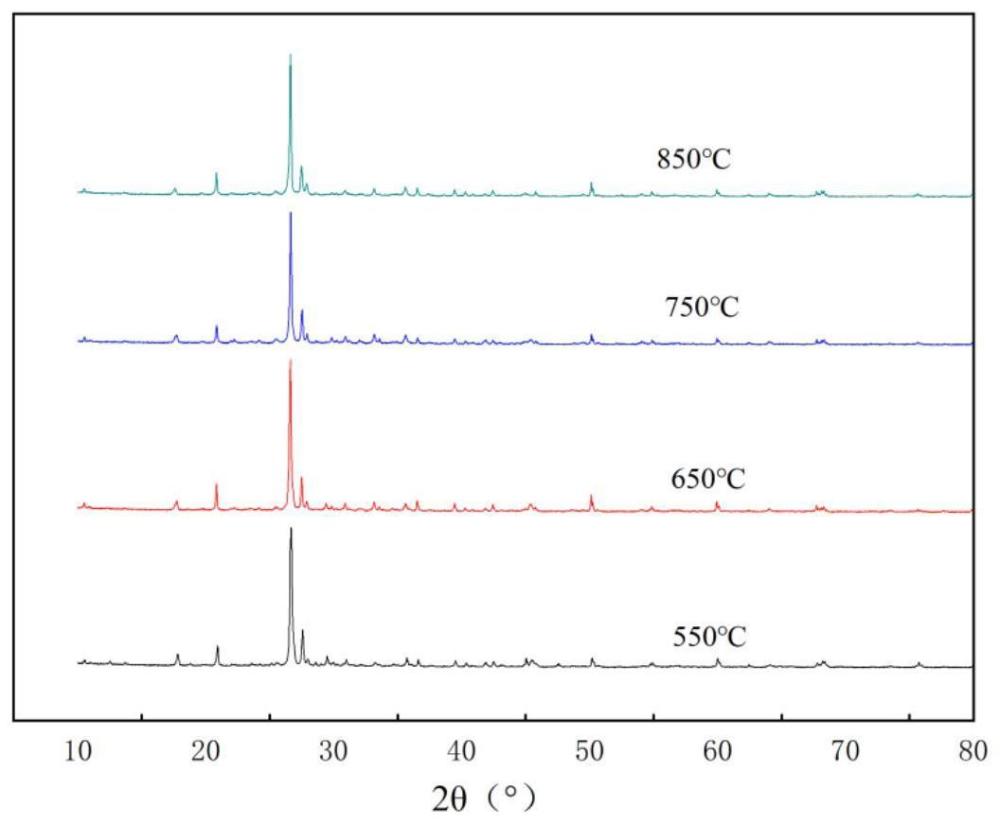

23、(1)石墨尾矿热活化

24、高温煅烧过程能够使得石墨尾矿中的晶体sio2、al2o3发生无定型转变,进而激发其活性,且随着煅烧温度的提高石墨尾矿的活性激发效果越好。750℃煅烧的石墨尾矿火山灰活性最高。活性sio2、al2o3活性组分易与氢氧化钙反应,生成水化硅酸钙、水化铝酸钙或水化硫铝酸钙等反应产物,使火山灰具有一定的天然活性。具有很高的强度和耐久性,从而改善水泥基超细粉体砂浆的性能,提高其流动性。

25、采用强碱溶出法来评价石墨尾矿的火山灰活性。石墨尾矿中主要含sio2和al2o3,根据不同温度煅烧的石墨尾矿在naoh溶液中溶出的硅、铝酸根离子浓度,评价石墨尾矿的活性高低。

26、表3不同煅烧温度石墨尾矿在naoh溶液中si4+和al3+的溶出量

27、

28、未经高温活化的石墨尾矿原样si4+、al3+溶出量最低。而随着煅烧温度的升高,碱溶液中的活性sio2和al2o3溶出量逐渐增大,并在活化温度在750℃时,两种活性离子的溶出量达到最大值,属于高火山灰活性石墨尾矿。继续升高煅烧温度,si4+、al3+溶出量开始呈下降趋势。

29、随着煅烧温度的升高,石英的特征衍射峰逐渐减弱(2θ=21°、26°附近),并在750℃达到最低,说明石英晶体开始向无定形的二氧化硅发生转变,火山灰活性物质含量相应增加。

30、未高温活化的石墨尾矿原矿具有致密的结构,能够看到明显的石英晶体存在,同时伴有少量的石墨以类似鳞片状覆盖在其他晶体矿石表面。随着煅烧温度的升高,石墨尾矿中的残碳和水被分解,其结构开始向松散的状态转变,且温度越高,石墨尾矿内部化学键大量断裂,出现越多的孔状疏散结构,无定形的活性物质sio2、al2o3不断增加。当煅烧温度升至850℃,石墨尾矿中又出现了致密的晶体结构,这可能跟生成了新的矿石晶体有关。

31、表4石墨尾矿的放射性元素检测结果

32、

33、其中,内照射指数ira=cra/200,

34、外照射指数ir=cra/370+cth/360+ck/4200

35、国家标准gb 6566—2001《建筑材料放射性核素限量》将装修材料的放射性水平分为三类,见表5。

36、表5装修材料放射性水平

37、

38、由表4检测结果可得,750℃高温煅烧利于石墨尾矿放射性核素cra、cth、ck的降低。根据表5,石墨尾矿归属为c类材料。为了使石墨尾矿水泥砂浆使用范围不受限制,必须控制细集料石墨尾矿的用量,从而使制备的水泥砂浆符合a类标准,综合考虑其他原材料的放射性因素,石墨尾矿用量不能高于50%。而750℃煅烧后的石墨尾矿归属为b类材料,综合考虑,石墨尾矿替代砂子作为细集料在水泥砂浆中的添加量不宜高于85%。

39、(2)硅藻土热活化

40、硅藻土可作水泥基矿物掺合料使用,是制备高性能水泥的活性掺合料.硅藻土中的活性sio2可以与水泥水化产物ca(oh)2反应生成水化硅酸钙凝胶(c-s-h),可以提高水泥的填充密实度,改善水化产物的形态.并且硅藻土导热系数低,可用于制砖等隔音隔热材料,所以硅藻土在保温材料业、水泥添加剂业等都有相应的应用。

41、2.密实水泥结构

42、粉煤灰是煤燃烧的副产品,与其他掺合料一起,被广泛用于混凝土中的水泥的替代品,由于粉煤灰的火山灰反应是一个比较缓慢的过程。为了克服粉煤灰的慢反应性缺点,从提高胶凝材料效率的角度来看,对矿物粉体进行加工,获得比水泥更细的超细材料,可使颗粒堆积更致密,并可提高粉煤灰的反应速度,从而获得更致密、更耐用的水泥砂浆结构。

43、3.优化孔径分布,提高宏观性能

44、石墨尾矿细集料水泥基超细粉体砂浆界面结构较致密连续,孔级分布以无害孔级为主,界面区有大量的水化产物ca(oh)2和钙钒石(aft)富集,从而提高了石墨尾矿细集料水泥基超细粉体砂浆的宏观性能。

- 还没有人留言评论。精彩留言会获得点赞!