一种单晶炉液口距的控制方法、存储介质和电子设备与流程

本技术涉及单晶炉,尤其涉及一种单晶炉液口距的控制方法、存储介质和电子设备。

背景技术:

1、液口距是指单晶炉导流筒下沿距离硅熔体液面的距离。在长晶过程中液口距变化会影响长晶炉内部气体(例如氩气)的流动形态、炉体的保温效果、晶棒的温度梯度、液面对流、熔液温度等因素,进而对长晶工艺及晶棒品质产生较大影响。在实际生产过程中,液口距控制是工艺人员关注的重点,但是由于长晶过程中长晶炉内部是个高温密闭空间,并且对炉内的洁净度有严格要求,很难对液口距进行直接测量,如何准确测量及控制液口距是一个重大难题,现有技术中,大多采用基于视觉的液口距确定方法,这种方法受到相机物距的影响,很难做到高精度;长晶过程中坩埚旋转,熔液液面呈现一定斜度,通过视觉确定液口距容易受到干扰;随着长晶过程进行,剩余熔液变少,熔液倾斜角度以及亮度都会发生变化,视觉液口距的稳定性与精确性都会明显降低;不同单晶炉尺寸、结构不同,相机位置与测量点之间的角度、深度都不同,有的炉型会难以精确测量液口距。

技术实现思路

1、本技术的目的在于克服现有技术中很难在单晶炉的长晶过程中对液口距进行准确测量和控制,提供一种单晶炉液口距的控制方法、存储介质和电子设备。

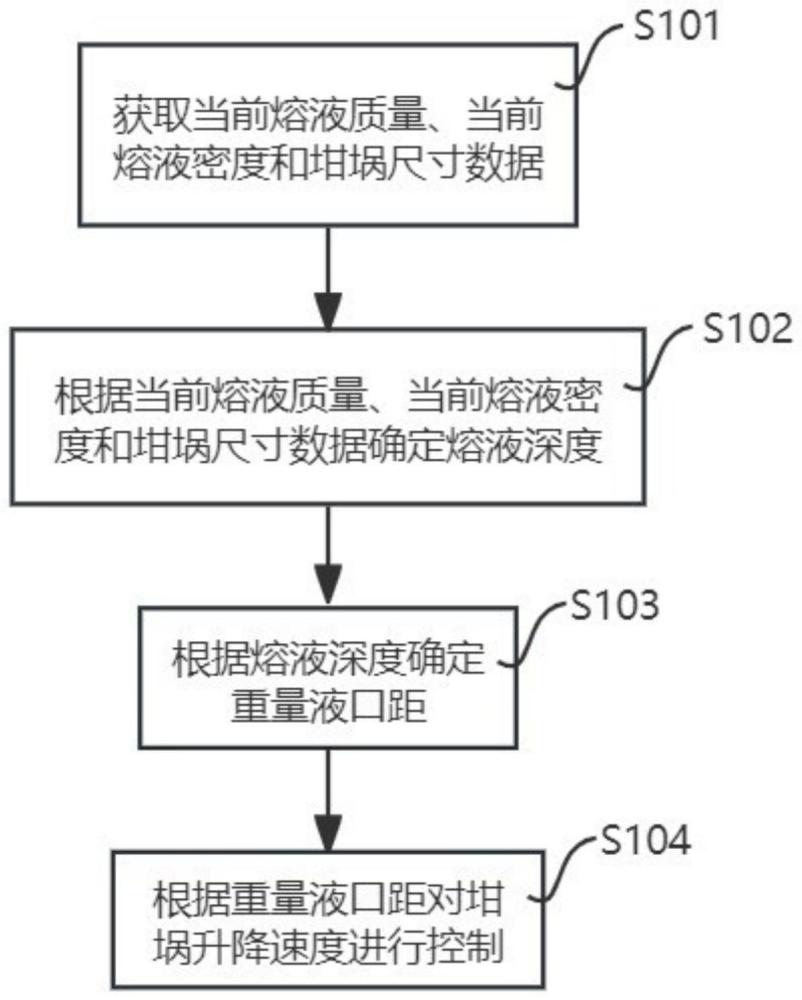

2、本技术的技术方案提供一种单晶炉液口距的控制方法,包括:

3、获取当前熔液质量、当前熔液密度和坩埚尺寸数据;

4、根据所述当前熔液质量、所述当前熔液密度和所述坩埚尺寸数据确定熔液深度;

5、根据所述熔液深度确定重量液口距;

6、根据所述重量液口距对坩埚升降速度进行控制。

7、进一步地,所述坩埚从上到下依次划分为球台区域、类球台区域和球缺区域;

8、所述根据所述当前熔液质量、所述当前熔液密度和所述坩埚尺寸数据确定熔液深度,具体包括:

9、根据所述坩埚尺寸数据分别确定球台区域体积、类球台区域体积和球缺区域体积;

10、根据所述当前熔液密度与所述球台区域体积、所述类球台区域体积和所述球缺区域体积,分别确定球台最大熔液重量、类球台最大熔液重量和球缺最大熔液重量;

11、根据所述当前熔液质量、所述球台最大熔液重量、所述类球台最大熔液重量和所述球缺最大熔液重量确定熔液深度。

12、进一步地,所述根据所述坩埚尺寸数据分别确定球台区域体积、类球台区域体积和球缺区域体积,具体包括:

13、根据以下公式确定所述球台体积:

14、

15、其中,v1是所述球台区域体积、r1是坩埚上部内径、r2是坩埚中部内径、h1是球台高度;

16、根据以下公式确定所述类球台区域体积:

17、

18、其中,v2是所述类球台区域体积、r1是类球台内径、d是类球台圆心与坩埚中轴线的距离、u是未知数、hc是类球台圆心距离球缺上平面的距离;

19、根据以下公式确定所述球缺区域体积:

20、

21、其中,v3是所述球缺区域体积、r2是球缺内径、h3是球缺高度。

22、进一步地,所述根据所述当前熔液质量、所述球台最大熔液重量、所述类球台最大熔液重量和所述球缺最大熔液重量确定熔液深度,具体包括:

23、所述当前熔液质量与所述球台最大熔液重量、所述类球台最大熔液重量、所述球缺最大熔液重量进行对比,并确定熔液深度:

24、当所述当前熔液质量小于所述球缺最大熔液重量时,根据以下公式计算熔液深度:

25、

26、其中,ρ是熔液密度、r2是球缺内径、h3是球缺高度、hs是熔液深度、wl是当前熔液质量、w3是所述球缺最大熔液重量;

27、当所述当前熔液质量大于所述球缺最大熔液重量并小于所述球缺最大熔液重量与所述类球台最大熔液重量之和时,根据以下公式计算熔液深度:

28、

29、其中,r1是类球台内径、d是类球台圆心与坩埚中轴线的距离、u是未知数、hs是熔液深度、h3是球缺高度、hc是类球台圆心距离球缺上平面的距离、w3是所述球缺最大熔液重量、w2是所述类球台最大熔液重量、ρ是熔液密度;

30、当所述当前熔液质量大于所述球缺最大熔液重量与所述类球台最大熔液重量之和时,根据以下公式计算熔液深度:

31、

32、其中,ρ是熔液密度、hs是所述熔液深度、h2是类球台高度、h3是球缺高度、r1是坩埚上部内径、r2是坩埚中部内径、h1是球台高度、wl是所述当前熔液质量、w2是所述类球台最大熔液重量、w3是所述球缺最大熔液重量。

33、进一步地,所述获取当前熔液质量,具体包括:

34、获得拉出的晶棒重量、总装料量、拉晶过程中提出重量;

35、根据以下公式确定当前熔液质量:

36、wl=wa-ws-wp(7)

37、其中,wl是当前熔液质量、wa是总装料量、ws是拉出的晶棒重量、wp是拉晶过程中提出重量。

38、进一步地,所述获取坩埚尺寸数据,包括:

39、检测坩埚是否变形;

40、若坩埚未变形,则获取坩埚尺寸数据;

41、若坩埚变形,则获取拆炉后坩埚的实际尺寸数据,将所述实际尺寸数据进行数据拟合得到坩埚尺寸数据。

42、进一步地,所述根据所述熔液深度确定重量液口距,具体包括:

43、获取坩埚高度、坩埚上沿距埚邦上沿距离、埚邦上沿距加热器上沿距离、加热器上沿距导流筒下沿距离;

44、根据以下公式确定所述重量液口距:

45、hg=h-hb-hc-hd-hs(8)

46、其中,hg是重量液口距、h是坩埚高度、hb是坩埚上沿距埚邦上沿距离、hc是埚邦上沿距加热器上沿距离、hd是加热器上沿距导流筒下沿距离、hs是熔液深度。

47、进一步地,所述根据所述重量液口距对坩埚进行控制,具体包括:

48、若所述重量液口距等于预设液口距,则记录数据,直至停止长晶;

49、若所述重量液口距不等于预设液口距,则用pid控制方法调整坩埚上升速度,使所述重量液口距与所述预设液口距保持相等。

50、本技术的技术方案还提供一种存储介质,所述存储介质存储计算机指令,当计算机执行所述计算机指令时,用于执行如前所述的单晶炉液口距的控制方法。

51、本技术的技术方案还提供一种电子设备,包括至少一个处理器;以及,

52、与所述至少一个处理器通信连接的存储器;其中,

53、所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行如前所述的单晶炉液口距的控制方法。

54、采用上述技术方案后,具有如下有益效果:

55、本技术的技术方案获取当前溶液质量、当前熔液密度和坩埚尺寸数据,并根据获得的当前熔液质量、当前熔液密度和坩埚尺寸数据确定熔液深度,再根据熔液深度确定重量液口距,最后根据重量液口距对坩埚升降速度进行控制,实现了对单晶炉液口距的测量和控制。只要具备重量传感器及标准坩埚尺寸的单晶炉都可使用本技术方案测量液口距,适用范围广,检测成本低,准确性与稳定性高,即使是坩埚使用后变形,本技术方案中的公式算法依旧可以准确得出结果;并且根据液口距对坩埚升降速度进行控制,提高了单晶炉长晶的效率,降低了单晶炉工作时候的人工成本。

- 还没有人留言评论。精彩留言会获得点赞!