一种环保高强度仿花岗岩超厚砖及其制备方法与流程

本发明涉及建筑陶瓷,尤其涉及一种环保高强度仿花岗岩超厚砖及其制备方法。

背景技术:

1、停车场路面一般用地铺石、水泥、15mm景观陶瓷砖、烧结陶瓷砖等进行铺设,室外天气热嗮雨淋,砖块因热胀冷缩,容易剥离,并且由于砖块的厚度不足,汽车行驶经过砖块的边沿时,由于离心力的作用,砖块容易翻起来,且容易被压断,一定时间就需要更换,维护成本高,花岗岩质感较好,也用于铺地,但是停车场路段即使用20mm的花岗岩砖块也容易压断,且花岗岩砖块的成本较为高昂。

2、市面上的超厚通体陶瓷砖厚度在20mm以下,无法满足停车场地面砖的使用需求。虽然部分现有技术中公开了一种超厚通体陶瓷砖厚度可在25mm,抗压强度可达43-56mpa,但是由于产品的吸水率较低,再继续制备厚度更大的砖块时,仍然会存在“由于砖块的厚度较大,在烧结时很难烧结完全”的技术问题,导致制备大于25mm的厚转时,烧制成本较高,即在制备时需要降低烧成温度,延长烧结时间,而砖块厚度低于25mm时,同样还会存在“室外天气热嗮雨淋,砖块因热胀冷缩,容易剥离,并且由于砖块的厚度不足,汽车行驶经过砖块的边沿时,由于离心力的作用,砖块容易翻起来,且容易被压断,一定时间就需要更换,维护成本高”的问题,目前,在现有文献中尚未见报道有高于25mm厚度的超厚砖的研发成功的案例。

技术实现思路

1、为了克服现有技术的不足,本发明目的之一在于提供一种环保高强度仿花岗岩超厚砖,其解决现有技术中存在的一个或者多个技术问题,其厚度大于25mm,并且具有超高强度,可满足室外天气热嗮雨淋的严苛要求下不会容易翻起来,不容易被压断。

2、本发明目的之二在于提供一种环保高强度仿花岗岩超厚砖的制备方法,其在烧结温度不变的情况下,烧结时间较短,不会产生较高的烧制成本。

3、本发明目的之一采用如下技术方案实现:

4、一种环保高强度仿花岗岩超厚砖,包括如下重量份的组分:

5、粘土5份-30份,铝灰5份-60份,沙状砖渣废料1份-20份,沙状花岗岩石渣废料1份-20份,沙状玻璃渣废料1份-20份;

6、其中,所述环保高强度仿花岗岩超厚砖的厚度为30mm-60mm,吸水率为2%-8%。

7、即,本发明的环保高强度仿花岗岩超厚砖利用铝灰、沙状砖渣废料、沙状花岗岩石渣废料、沙状玻璃渣废料等一些环保材料的粒径差异,配合粘土的桥梁作用,使不同的沙状废料在混合过程中形成间隙,为坯体预留丰富的排气通道,避免坯体在烧结过程中产生因“坯体太厚,气泡无法排出,易形成黑心、气泡、塌陷等产品缺陷”的技术问题,同时,铝灰中含有大量的氧化铝、二氧化硅及氧化镁等物质,通过这些物质与其他废料、粘土之间形成超高强度的al2o3晶相体系、mgo晶相体系、sio2晶相体系等单种或多种的复合晶相体系,使产品有足够高的抗压和破坏强度,不易压断;并且由于砖体厚度是普通地铺石的1.5-2倍左右,避免车辆行驶时由于轮胎的抓地力,使得砖体很快松动及翻起的问题,减少维护费用,延长产品的使用年限。

8、进一步地,所述环保高强度仿花岗岩超厚砖包括如下重量份的组分:

9、粘土20份-30份,铝灰30份-50份,沙状砖渣废料3份-10份,沙状花岗岩石渣废料2份-6份,沙状玻璃渣废料5份-15份。

10、进一步地,所述粘土的主要化学组成包括如下重量百分比的组分:

11、si0240%-50%,al2o340%-45%,fe2o30.1%-0.5%,cao 0.1%-0.5%,mgo0.1%-0.5%,k2o 0.01%-0.1%,na2o 0.01%-0.1%,tio20.01%-0.1%,其余为结晶水。

12、进一步地,所述铝灰的主要化学组成包括如下重量百分比的组分:

13、al2o370%-85%,sio212%-20%,mgo 4.5%-10%,mno 0%-0.1%(含0的情况),zno 0%-0.1%(含0的情况),cao 0%-0.1%(含0的情况)。

14、进一步地,所述铝灰中al2o3、sio2、mgo的质量比为80:(12-13):(5-8)。由于铝灰为粉末结构,在搅拌过程中,易于分散在各沙状废料中,促进废料之间、废料与粘土之间的晶相体系形成,使产品能够达到超高强度。其中,铝灰的平均粒径为8μm-15μm。

15、进一步地,所述沙状砖渣废料的主要化学组成包括如下重量百分比的组分:

16、casio380%-90%,sio25%-10%,al2o35%-10%,fe2o30.1%-0.5%,cao0.1%-0.5%,cr2o30%-0.1%(含0的情况),zro20%-0.1%(含0的情况)。沙状砖渣废料主要通过将拆卸下来的建筑材料通过设备打成沙状,其中,沙状砖渣废料的平均粒径为0.1mm-1mm,优选地,0.1mm-0.4mm。由于沙状砖渣废料中存在大量的casio3,在烧结后,能够起到防止体系结块、结块或聚集并提高体系的流动性的作用。

17、进一步地,所述沙状花岗岩石渣废料包括如下重量百分比的组分:

18、sio265%-85%,云母5%-15%,长石2%-20%。

19、云母主要为kal2(alsi3o10)(oh)2,长石由钾长石kalsio8、钠长石naalsi3o8和钙长石caal2si2o8这3种长石端元分子组合而成的固溶体,由于云母、长石等成分含有三维空间晶体结构,在烧结过程中,晶体结构由无序到有序的程度,使体系中保持有排气通道,烧结后仍然有足够的微孔结构,其中,沙状花岗岩石渣废料的平均粒径为0.1mm-1mm,优选地,0.4mm-0.6mm。

20、进一步地,所述沙状玻璃渣废料的主要化学组成包括如下重量百分比的组分:

21、sio260%-75%,na2sio310%-15%,casio35%-15%,al2o33%-6%,mno1%-4%。

22、其中,沙状玻璃渣废料的平均粒径为0.1mm-1mm,优选地,0.6mm-1mm。

23、进一步地,所述环保高强度仿花岗岩超厚砖还包括如下重量份的组分:

24、粘结剂2份-5份;助熔剂2份-5份;陶瓷颗粒2份-5份。

25、其中,粘结剂为羧甲基纤维素钠、三聚磷酸钠、磷酸二氢铝、六偏磷酸钠中的一种或者两种以上;助熔剂为氧化钾、氧化钠、氧化钙、氧化镁中的一种或者两种以上;陶瓷颗粒是一种由陶瓷材料(如氧化硅、氧化铝、氧化钾、氧化钠、氧化钙、氧化镁、氧化铁、氧化钛等)制成的颗粒状物体,陶瓷颗粒的的平均粒径为0.1mm-1mm。

26、本发明目的之二采用如下技术方案实现:

27、一种环保高强度仿花岗岩超厚砖的制备方法,包括如下制备步骤:

28、s1:将粘土通过湿法球磨成浆料,得到粘土浆料;将砖渣废料、花岗岩石渣废料、玻璃渣废料分别通过制沙设备,打成对应的沙状,得到沙状砖渣废料、沙状花岗岩石渣废料、沙状玻璃渣废料;

29、s2:将粘土浆料与沙状砖渣废料、沙状花岗岩石渣废料、沙状玻璃渣废料、铝灰、粘结剂、助熔剂、陶瓷颗粒进行混料,混料均匀后,通过压制设备压制成型,得到初始的厚砖坯体;

30、s3:将初始的厚砖坯体经过干燥、喷化妆土、喷墨装饰做花岗岩的花纹、喷有色干粒/喷釉,最后放入烧成炉中烧结成型,烧成温度为750℃-1200℃(优选1150℃-1200℃),烧成时间为65min-90min(优选,65min-85min),冷却即得。

31、其中,喷有色干粒以在厚砖坯体表面形成凹凸面,作为装饰及保护下层的喷墨花纹,若是喷有色干粒的步骤,冷却后还需要进行抛光/粗磨产品上的干粒,使其更有质感。在放入烧成炉中烧结成型的步骤中,是根据烧成曲线进行烧成,以控制烧成温度与时间之间的关系,控制砖体的玻化程度,以提高强度。具体的,烧烧成曲线为:首先以750℃-850℃,烧成时间为5min-10min,然后以900℃-1000℃,烧成时间为10min-20min,最后,以烧成温度为1150℃-1200℃,烧成时间为50min-65min。

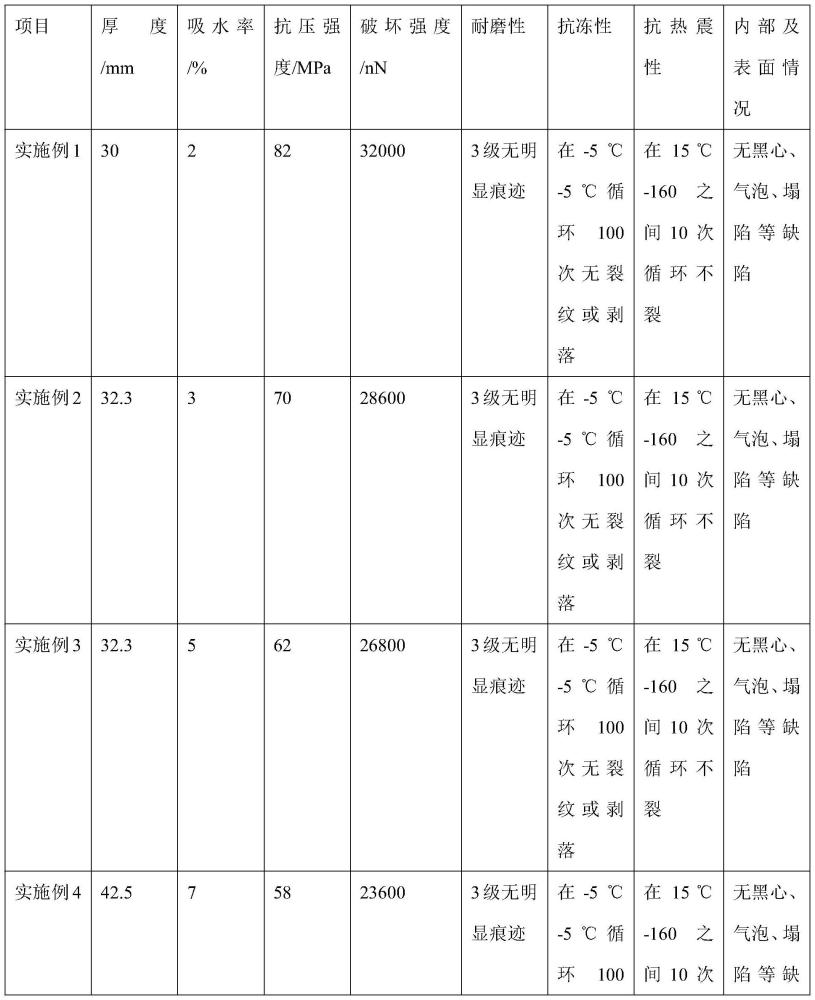

32、进一步地,环保高强度仿花岗岩超厚砖的厚度为30mm-60mm,吸水率为2%-8%;抗压强度大于55mpa;破坏强度可以达到20000nn以上。

33、相比现有技术,本发明的有益效果在于:

34、1、本发明的环保高强度仿花岗岩超厚砖利用铝灰、沙状砖渣废料、沙状花岗岩石渣废料、沙状玻璃渣废料等一些环保材料的粒径差异,配合粘土的桥梁作用,使不同的沙状废料在混合过程中形成间隙,为坯体预留丰富的排气通道,避免坯体在烧结过程中产生因“坯体太厚,气泡无法排出,易形成黑心、气泡、塌陷等产品缺陷”的技术问题,同时,铝灰中含有大量的氧化铝、二氧化硅及氧化镁等物质,通过这些物质与其他废料、粘土之间形成超高强度的al2o3晶相体系、mgo晶相体系、sio2晶相体系等单种或多种的复合晶相体系,使产品有足够高的抗压和破坏强度,不易压断;并且由于砖体厚度是普通地铺石的1.5-2倍左右,避免车辆行驶时由于轮胎的抓地力,使得砖体很快松动及翻起的问题,减少维护费用,延长产品的使用年限。

35、2、本发明的环保高强度仿花岗岩超厚砖的厚度超过30mm,可达到60mm,替代常规的铺地材料,既满足抗压强度要求,又可以满足铺地砖的外观质感需求,使用环保材料降低制作超厚砖的成本,同时又克服了环保材料在烧成过程中带来的明显负面问题,如气泡、反应产生杂质,影响强度等,户外使用在满足抗压需求的情况下保留一定的吸水率2%-8%,可以在雨天达到一定的防积水防滑的效果。

- 还没有人留言评论。精彩留言会获得点赞!