一种废弃物资源化处理系统及设备的制作方法

本技术涉及化工废弃物回收,具体涉及一种废弃物资源化处理系统及设备。

背景技术:

1、在制造聚乙烯和聚丙烯催化剂的过程中,使用四氯化钛作为反应介质和洗涤剂。使用过的四氯化钛被大量有机物所污染,这种含有大量有机物杂质的四氯化钛不能返回催化剂制造中再重新使用,工厂一般将这些含四氯化钛及有机物的废弃物送危废处置中心处理,但危废处置中心处理费用昂贵,且一定程度上会造成资源的浪费。

2、现有的四氯化钛回收设备从含四氯化钛和有机物的废弃物中回收四氯化钛一般采取蒸馏法,但由于某些有机物,如汽油等的沸点与四氯化钛的沸点较为接近,且某些有机物易与四氯化钛进行络合形成更为稳定的化合物,因此,普通的蒸馏法无法得到高纯度的四氯化钛,如采用普通加热法除去废弃物中的有机物易产生如下两个问题:第一,加热后含四氯化钛和有机物的废弃物加热气化时间长,气化后的混合气体具有强腐蚀性,易腐蚀设备;第二,采用普通的加热法去除废弃物中的有机物易导致有机物分解不彻底,未分解完全的有机物会导致二次污染,且会造成能源的浪费。

技术实现思路

1、因此,本实用新型要解决的技术问题在于克服现有技术中现有的四氯化钛回收设备难以从含有四氯化钛及有机物的废弃物中回收得到高纯度的四氯化钛,无法对四氯化钛进行资源化处理的缺陷,从而提供一种能够从含有四氯化钛及有机物的废弃物中回收得到高纯度的四氯化钛,实现对四氯化钛进行资源化处理的废弃物资源化处理系统。

2、为解决上述技术问题,本实用新型提供的废弃物资源化处理系统,包括:

3、微波低温脱附炉,适于在绝氧t1温度条件下对含四氯化钛和有机物的废弃物进行第一温度加热,得到第一混合气体和第一固体残渣,其中,t1的取值范围为:150℃≤t1≤350℃;

4、微波裂解炉,其输入端与微波低温脱附炉的输出端相连通,适于在绝氧t2温度条件下对第一固体残渣进行第二温度加热得到第二混合气体和第二固体残渣,其中,t2的取值范围为:600℃≤t2≤650℃;

5、微波气相催化裂解炉,其输入端与微波低温脱附炉和/或微波裂解炉的输出端相连通,适于在绝氧t3温度条件下对第一混合气体和/或第二混合气体进行第三温度加热得到第三混合气体,其中,t3的取值范围为:600℃≤t3≤650℃;

6、二次高温气相裂解炉,其输入端与微波气相催化裂解炉的输出端相连通;适于在绝氧t4温度条件下对第三混合气体进行第四温度加热得到第四混合气体,其中,t4的取值范围为:800℃≤t4≤950℃;

7、所述第四混合气体经过冷凝和二次蒸馏,得到高纯度的四氯化钛溶液。

8、可选的,在绝氧t1条件温度下,所述微波低温脱附炉对含四氯化钛和有机物的废弃物进行第一温度加热以使四氯化钛和有机物以气体形式从废弃物中脱附出来,得到第一混合气体和第一固体残渣,所述第一混合气体中含有四氯化钛气体和有机物气体。

9、可选的,在绝氧t2温度条件下,所述微波裂解炉对第一固体残渣进行第二温度加热以使第一固体残渣继续升温裂解,有机物继续挥发、脱附和/或裂解为第二混合气体,所述第二混合气体为低分子的可燃气体;而剩余的第二固体残渣送至有处理资质的单位进行处理。

10、可选的,在绝氧t3温度条件下,所述微波气相催化裂解炉对第一混合气体和/或第二混合气体进行第三温度加热以使有机物分解得到第三混合气体,所述第三混合气体含有四氯化钛气体、可燃气体和未裂解完全的有机物气体。

11、可选的,在绝氧t4温度条件下,所述二次高温气相裂解炉对第三混合气体进行第四温度加热以使第三混合气体中未完全裂解的有机物进一步完全裂解得到第四混合气体,所述第四混合气体中含有四氯化钛气体和可燃气体。

12、可选的,所述废弃物资源化处理系统还包括:

13、冷凝器,其输入端与二次高温气相裂解炉的输出端相连通,适于对第四混合气体进行冷凝,得到含残碳的四氯化钛溶液和可燃气体;

14、二次蒸馏器,其输入端与冷凝器的输出端相连通,适于对含残碳的四氯化钛溶液进行二次蒸馏,去除残碳,收集到高纯度的四氯化钛溶液。

15、可选的,所述废弃物资源化处理系统还包括喷淋塔,与冷凝器的输出端相连通,适于将可溶于水的气体进行吸收,得到洁净的可燃气体。

16、可选的,所述废弃物资源化处理系统还包括rco蓄热式催化燃烧炉,其输入端与微波裂解炉和/或喷淋塔的输出端相连通,适于将可燃气体及有害物质完全燃烧并彻底分解。

17、可选的,所述废弃物资源化处理系统还包括尾气净化装置,其输入端与rco蓄热式催化燃烧炉相连通,适于对燃烧后的气体进行尾气净化处理,以使尾气达标后排放。

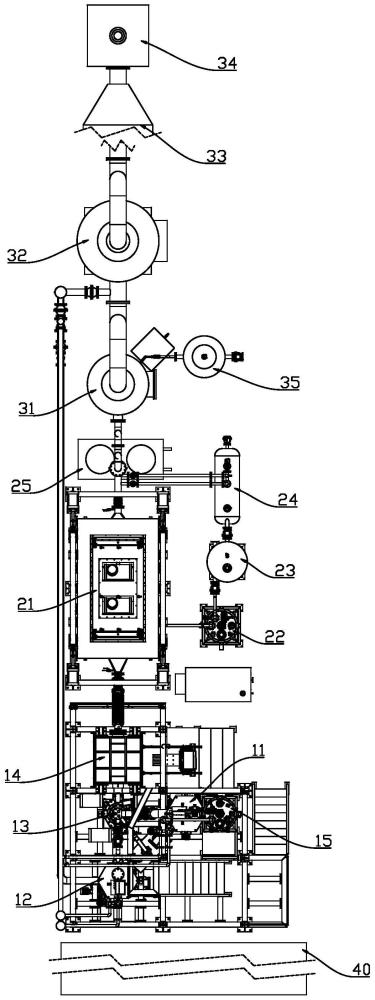

18、本实用新型还提供一种废弃物资源化处理设备,包括:

19、上述的废弃物资源化处理系统;所述废弃物资源化处理系统为全密闭结构;

20、废弃物资源化处理设备本体;

21、控制室,与所述废弃物资源化处理系统电连接或通信连接;

22、氮气吹扫置换系统,与所述废弃物资源化处理系统相连通,适于对设备内部空气进行排空,以屏蔽二噁英的产生条件并保证整体设备的安全;

23、料位计,设置于炉体内,适于定时检测料位;

24、压力表和/或压力传感器,适于实时监测系统内压力;

25、安全阀,设置于炉体上部,当设备主体内部压力突然增大,安全阀自动打开,进行排空泄压;

26、氧含量测试仪,设置于设备主体上,与自动化控制启动氮气保护装置连锁设置;

27、温度表和/或温度传感器,适于实时监测系统内部的运行温度。

28、本实用新型技术方案,具有如下优点:

29、1.本实用新型提供的废弃物资源化处理系统,通过设置微波低温脱附炉,以在绝氧t1温度条件下对含四氯化钛和有机物的废弃物进行第一温度加热;通过设置微波裂解炉,以在绝氧t2温度条件下对第一固体残渣进行第二温度加热;通过设置微波气相催化裂解炉,以在绝氧t3温度条件下对第一混合气体和/或第二混合气体进行第三温度加热;通过设置二次高温气相裂解炉,以在绝氧t4温度条件下对第三混合气体进行第四温度加热得到第四混合气体,第四混合气体经过冷凝和二次蒸馏,得到高纯度的四氯化钛溶液;从而在提取四氯化钛的过程中,使得有机物最后能够彻底分解并与四氯化钛完全分离,进而回收得到高纯度的四氯化钛,实现对四氯化钛的资源化处理。

30、2.本实用新型提供的废弃物资源化处理系统,通过设置微波低温脱附炉,从而在绝氧t1温度条件下对含四氯化钛和有机物的废弃物进行第一温度加热,以使四氯化钛和有机物以气体形式从废弃物中脱附出来,得到第一混合气体和第一固体残渣,所述第一混合气体中含有四氯化钛气体和有机物气体,其中,t1的取值范围为:150℃≤t1≤350℃,进而在t1温度条件下将四氯化钛从废弃物中进行初步分离提取。

31、3.本实用新型提供的废弃物资源化处理系统,通过设置微波裂解炉,从而在绝氧t2温度条件下对第一固体残渣进行第二温度加热,以使第一固体残渣继续升温裂解,有机物继续挥发、脱附和/或裂解为第二混合气体,所述第二混合气体为低分子的可燃气体;而剩余的第二固体残渣送至有处理资质的单位进行处理,其中,t2的取值范围为:600℃≤t2≤650℃,进而在t2温度条件下将四氯化钛从第一固体残渣中进一步分离提取。

32、4.本实用新型提供的废弃物资源化处理系统,通过设置微波气相催化裂解炉,从而在绝氧t3温度条件下对第一混合气体和/或第二混合气体进行第三温度加热,以使有机物分解得到第三混合气体,所述第三混合气体含有四氯化钛气体、可燃气体和未裂解完全的有机物气体,其中,t3的取值范围为:600℃≤t3≤650℃,进而在t3温度条件下将四氯化钛从第一混合气体和/或第二混合气体中进一步分离提取。

33、5.本实用新型提供的废弃物资源化处理系统,通过设置二次高温气相裂解炉,从而在绝氧t4温度条件下对第三混合气体进行第四温度加热,以使第三混合气体中未完全裂解的有机物进一步完全裂解得到第四混合气体,所述第四混合气体中含有四氯化钛气体和可燃气体,其中,t4的取值范围为:800℃≤t4≤950℃,进而在t4温度条件下将四氯化钛从第三混合气体中进一步分离提取。

34、6.本实用新型提供的废弃物资源化处理系统,通过设置冷凝器,从而对第四混合气体进行冷凝,通过冷却液在板式换热器内循环,将气体的热量带走,使得四氯化钛冷凝在板换壁上,得到含残碳的四氯化钛溶液和可燃气体;通过设置二次蒸馏器,从而对含残碳的四氯化钛溶液进行二次蒸馏,去除残碳,进而收集到高纯度的四氯化钛溶液。

- 还没有人留言评论。精彩留言会获得点赞!