多功能石英玻璃熔制炉的制作方法

本技术涉及石英玻璃生产,具体来说,涉及多功能石英玻璃熔制炉。

背景技术:

1、石英玻璃是一种只含二氧化硅单一成份的特种玻璃。由于种类、工艺、原料石英玻璃的不同,国外常常叫做硅酸玻璃、石英玻璃、熔融石英、熔凝石英、合成熔融石英,以及没有明确概念的透明、半透明、不透明石英等。

2、在石英玻璃生产时通常采用熔制炉,熔制炉一般采用燃料加热,燃料包括天然气、石油液化气、煤气、柴油、重油、焦炭等,以燃料燃烧时产生的反应热能加热炉料,到达一定的温度过后熔化炉内的物料,现有的熔制炉在使用时存在一定的弊端,随着社会生产和科学技术的迅速发展,高效节能尤为重要,传统的熔制炉采用燃料加热,消耗能量且烧损大,而且炉衬容易受热不均局部产生龟裂,引发安全事故,给使用者带来了一定的影响,为此,我们提出多功能石英玻璃熔制炉。

技术实现思路

1、(一)解决的技术问题

2、为解决上诉提出的熔制炉一般采用燃料加热,燃料包括天然气、石油液化气、煤气、柴油、重油、焦炭等,以燃料燃烧时产生的反应热能加热炉料,到达一定的温度过后熔化炉内的物料,现有的熔制炉在使用时存在一定的弊端,随着社会生产和科学技术的迅速发展,高效节能尤为重要,传统的熔制炉采用燃料加热,消耗能量且烧损大,而且炉衬容易受热不均局部产生龟裂,引发安全事故,给使用者带来了一定的影响的问题,本实用新型提供了多功能石英玻璃熔制炉,进而解决上述背景技术中的问题。

3、(二)技术方案

4、为实现上述提出的问题,本实用新型采用的具体技术方案如下:

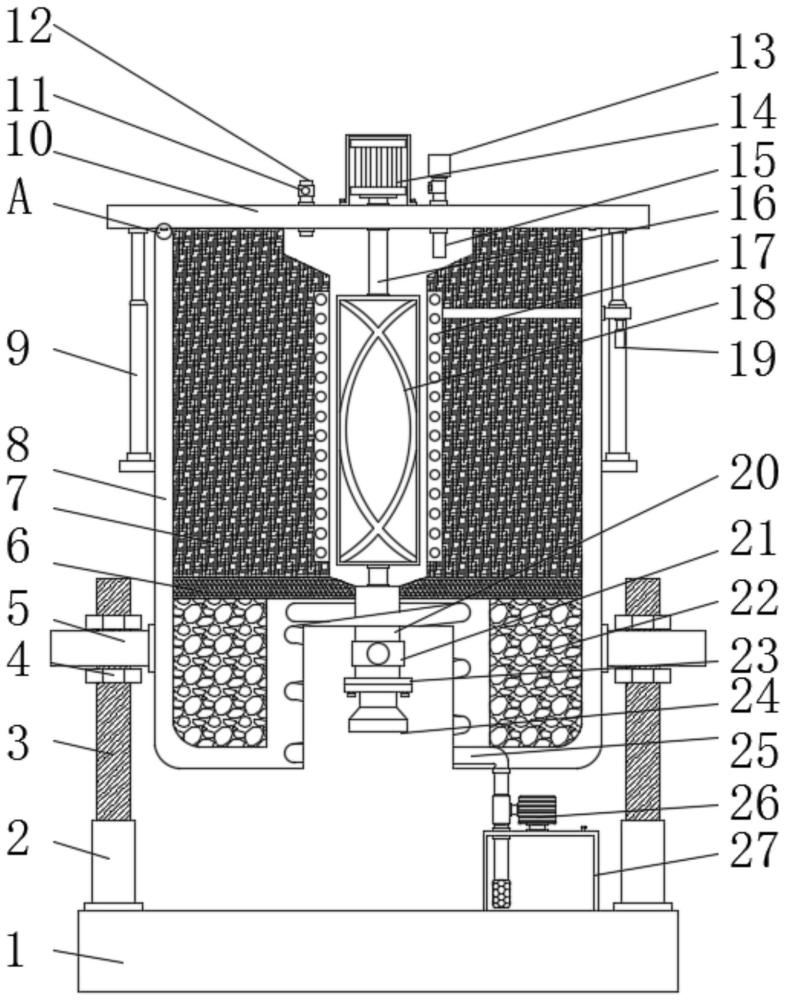

5、多功能石英玻璃熔制炉,包括炉体,所述炉体侧表面设置有电动伸缩杆,且电动伸缩杆一端连接有盖板,所述盖板底部表面设置有密封圈,且密封圈卡接在凹槽内,所述凹槽开设在炉体顶部表面,所述盖板顶部表面设置有伺服电机,且伺服电机输出端连接有传动轴,所述传动轴上设置有搅拌杆,且搅拌杆设置在坩埚内,所述坩埚设置在炉体内,且坩埚外侧表面套接有加热圈,所述加热圈连接有加热电极,所述炉体内壁表面设置有第一保温层,且第一保温层底部表面连接有隔热层,所述隔热层底部表面连接有第二保温层,所述坩埚底部表面开设有排料口,且排料口上设置有电测阀,且排料口一侧表面设置有安装板,所述安装板连接有成型模具。

6、进一步的,所述炉体侧表面设置有固定块,且固定块内套接有螺杆,所述螺杆螺纹连接有固定螺母,且螺杆一端连接有支撑柱,所述支撑柱底部表面连接有底座顶部表面。

7、进一步的,所述底座顶部表面设置有水箱,且水箱顶部表面设置有水泵,所述水泵通过水管连通有水箱,且水泵连通有循环水管,所述循环水管设置在炉体内底部,且循环水管一端连通有水箱。

8、进一步的,所述炉体通过铰链连接有检修门,且检修门上设置有暗插销,所述炉体一侧表面位于检修门一侧设置有操作面板。

9、进一步的,所述盖板表面开设有排气口,且排气口上设置有单向阀。

10、进一步的,所述盖板顶部表面设置有投料口,且投料口连通有加料管,所述加料管上设置有阀门。

11、(三)有益效果

12、与现有技术相比,本实用新型提供了多功能石英玻璃熔制炉,具备以下有益效果:

13、(1)、本实用新型,采用了伺服电机、搅拌、电动伸缩杆、盖板、炉体、加热圈、循环水管、水泵、成型模具,在实际使用过程中,石英原料通过投料口加注至坩埚内,同时启动伺服电机和加热圈,通过启动伺服电机可带动搅拌杆对石英原料进行搅拌,通过加热圈对坩埚进行充分加热,通过对石英原料进行搅拌,提高玻璃石英原料的熔炼速度,通过对坩埚内石英原料进行充分加热,从而减少燃料加热,造成的消耗能量烧损大,及炉衬容易受热不均局部产生龟裂,降低安全事故,坩埚通过炉体内壁表面设置的第一保温层进行保温,防止热量流失,加热完成后的石英原料,通过排料口输送至成型模具,同时启动水泵,通过水泵将水箱的水输送至循环水管,通过循环水管对成型模具进行降温,加快石英玻璃冷却成型速度,提高生产效率。

技术特征:

1.多功能石英玻璃熔制炉,包括炉体(8),其特征在于,所述炉体(8)侧表面设置有电动伸缩杆(9),且电动伸缩杆(9)一端连接有盖板(10),所述盖板(10)底部表面设置有密封圈(33),且密封圈(33)卡接在凹槽(32)内,所述凹槽(32)开设在炉体(8)顶部表面,所述盖板(10)顶部表面设置有伺服电机(14),且伺服电机(14)输出端连接有传动轴(16),所述传动轴(16)上设置有搅拌杆(18),且搅拌杆(18)设置在坩埚(34)内,所述坩埚(34)设置在炉体(8)内,且坩埚(34)外侧表面套接有加热圈(17),所述加热圈(17)连接有加热电极(19),所述炉体(8)内壁表面设置有第一保温层(7),且第一保温层(7)底部表面连接有隔热层(6),所述隔热层(6)底部表面连接有第二保温层(22),所述坩埚(34)底部表面开设有排料口(20),且排料口(20)上设置有电测阀(21),且排料口(20)一侧表面设置有安装板(23),所述安装板(23)连接有成型模具(24)。

2.根据权利要求1所述的多功能石英玻璃熔制炉,其特征在于,所述炉体(8)侧表面设置有固定块(5),且固定块(5)内套接有螺杆(3),所述螺杆(3)螺纹连接有固定螺母(4),且螺杆(3)一端连接有支撑柱(2),所述支撑柱(2)底部表面连接有底座(1)顶部表面。

3.根据权利要求2所述的多功能石英玻璃熔制炉,其特征在于,所述底座(1)顶部表面设置有水箱(27),且水箱(27)顶部表面设置有水泵(26),所述水泵(26)通过水管连通有水箱(27),且水泵(26)连通有循环水管(25),所述循环水管(25)设置在炉体(8)内底部,且循环水管(25)一端连通有水箱(27)。

4.根据权利要求1所述的多功能石英玻璃熔制炉,其特征在于,所述炉体(8)通过铰链(29)连接有检修门(28),且检修门(28)上设置有暗插销(31),所述炉体(8)一侧表面位于检修门(28)一侧设置有操作面板(30)。

5.根据权利要求1所述的多功能石英玻璃熔制炉,其特征在于,所述盖板(10)表面开设有排气口(12),且排气口(12)上设置有单向阀(11)。

6.根据权利要求1所述的多功能石英玻璃熔制炉,其特征在于,所述盖板(10)顶部表面设置有投料口(13),且投料口(13)连通有加料管(15),所述加料管(15)上设置有阀门。

技术总结

本技术公开了多功能石英玻璃熔制炉,包括炉体。本技术,石英原料通过投料口加注至坩埚内,同时启动伺服电机和加热圈,通过启动伺服电机可带动搅拌杆对石英原料进行搅拌,通过加热圈对坩埚进行充分加热,通过对石英原料进行搅拌,提高玻璃石英原料的熔炼速度,通过对坩埚内石英原料进行充分加热,从而减少燃料加热,造成的消耗能量烧损大,及炉衬容易受热不均局部产生龟裂,降低安全事故,坩埚通过炉体内壁表面设置的第一保温层进行保温,防止热量流失,加热完成后的石英原料,通过排料口输送至成型模具,同时启动水泵,通过水泵将水箱的水输送至循环水管,通过循环水管对成型模具进行降温,加快石英玻璃冷却成型速度,提高生产效率。

技术研发人员:孙锦

受保护的技术使用者:曲靖开发区佑鑫石英有限公司

技术研发日:20230927

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!