一种立式连续煅烧石灰窑的制作方法

本技术涉及石灰窑,尤其是一种立式连续煅烧石灰窑。

背景技术:

1、传统的石灰生产采用间歇式石灰窑,生产效率低,燃料多以煤炭为主,采用煤石混烧的方法,由于煤炭的质量和煤石比例控制不好,没法保证不出现过烧和生烧,产品质量不稳定,正品率很低,而且能耗高,烟气排放达不到环保要求。

2、现代技术中,连续生产的石灰窑主要有回转窑和立式窑,回转窑的投资高、工期长、成本高,立式窑具有投资少、建设成本低的特点,所以,目前立式窑应用的比较多。

3、中国专利cn201165494y公开了一种立式连续煅烧石灰窑,它包括圆筒形的窑体,窑体从上至下依次设置闭风进料装置、布料装置、预热区、煅烧区、冷却区和连续出料装置,窑体的内部空间内设有沿窑体轴向设置且延伸至预热区的热风出风通道,热风出风通道的筒壁上设有若干进出风口;煅烧区位置窑体的外圆周表面安装环形燃烧室,环形燃烧室设有连通至煅烧区的喷火口。其缺点是:环形燃烧室设置在窑体的外圆周表面,燃烧室周围辐射的热量不能充分利用,轴向设置的出风通道直接把热量带走了,热效率低,烟气排放达不到环保要求。

技术实现思路

1、本实用新型的目的在于针对上述现有技术中存在的问题,提供一种立式连续煅烧石灰窑,它热效率高,节能环保,煅烧均匀,产品质量好,可实现连续生产。

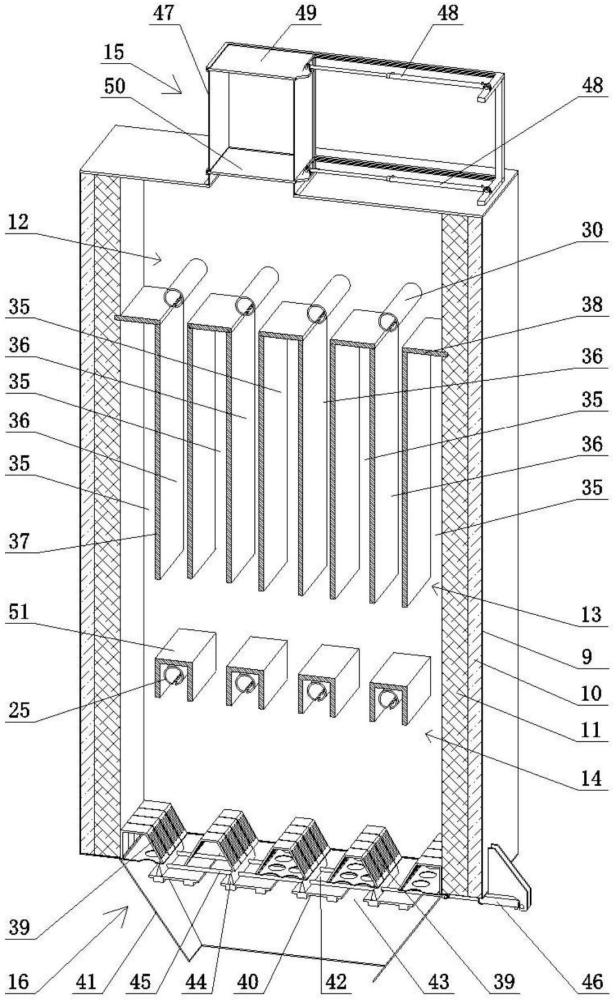

2、本实用新型目的所采用的技术方案是:一种立式连续煅烧石灰窑,包括框架和由框架支撑的窑体,窑体包括壳体和壳体内壁设置的保温耐火层,窑体内部从上到下依次为预热区、煅烧区和冷却区;在窑体顶部设有闭风进料装置,在窑体下部设有连续出料装置;在煅烧区内设置n个由耐高温材料制成下端开口的燃烧室,每个燃烧室都设有连通至窑体外部的燃烧口,在燃烧口上设有燃烧器,燃烧器上设有连接供应燃料管道的燃料接口管和给燃烧室供风的供风接口管;在冷却区设有连通至窑体外部的窑内余热管,窑内余热管连通余热风机进风口,余热风机出风口通过窑外余热管连通各个供风接口管给各个燃烧室提供热风和氧气;在预热区设有连通至窑体外部的窑内烟气管,窑内烟气管的外侧端连通烟筒。

3、优选的,所述的窑内余热管是多个,多个窑内余热管均匀排列在冷却区内,在每个窑内余热管的下侧设有若干均匀分布的进风孔;多个窑内余热管的外侧端连通至一个旋风除尘器的进风口上,旋风除尘器的出风口连通余热风机进风口。该优选方案的有益效果是:有利于均匀冷却矿石并能充分吸收余热,具有除尘功能。

4、优选的,每个窑内余热管都设置一个倒u型耐高温保护罩。该优选方案的有益效果是:对窑内余热管具有保护作用,倒u型耐高温保护罩下侧开口,避免矿石堆积窑内余热管下侧堵塞进风孔影响余热吸收效果。

5、优选的,所述的窑内烟气管设有多个,多个窑内烟气管均匀排列在预热区内,在每个窑内烟气管的下侧设有多个均匀分布的出烟孔,多个窑内烟气管的外侧端连通烟筒。该优选方案的有益效果是:煅烧区上行的烟气能够均匀地分布到预热区的各个部位,有利于均匀预热矿石。

6、优选的,所述的烟筒包括安装在地面上的下行烟筒和上行烟筒,多个窑内烟气管的外侧端连通下行烟筒的上端,下行烟筒和上行烟筒之间设置烟尘风机或者除尘设备。该优选方案的有益效果是:烟尘风机或者除尘设备可以设置在地面上,方便安装和维护。

7、优选的,所述的壳体是方筒形金属壳,金属外壳内侧设置保温耐火层,保温耐火层包括外层的保温层和内层的耐火层;前侧金属壳和前侧保温耐火层构成前窑壁,后侧金属壳和后侧保温耐火层构成后窑壁,左侧金属壳和左侧保温耐火层构成左窑壁,右侧金属壳和右侧保温耐火层构成右窑壁;在煅烧区内左侧耐火层和右侧耐火层之间垂直连接若干耐高温隔板,由耐火层、耐高温隔板和耐高温封顶板构成所述下端开口的n个燃烧室,相邻燃烧室之间是上下端都开口的n-1个煅烧室,所述的燃烧口设置在每个燃烧室对应的左窑壁或者右窑壁上。该优选方案的有益效果是:结构合理,选材、安装和制作容易;有利于提高窑体节能保温效果,延长使用寿命。

8、优选的,所述的耐高温隔板、耐高温封顶板和倒u型耐高温保护罩由碳化硅板材制成。该优选方案的有益效果是:充分利用碳化硅板具有硬度高、耐高温、导热性好的优点,占用空间小,使用寿命长,燃烧室的热量通过碳化硅板可以传导出去给煅烧室的矿石加热。

9、优选的,所述的燃烧器包括外端封闭内端开口的筒体,筒体的内侧端设有法兰,筒体的下侧连通供风接口管,筒体封闭端设有燃料接口管、点火接口和测温接口。该优选方案的有益效果是:通过法兰可以把燃烧器安装在燃烧口上,方便连接供应燃料管道、窑外余热管、点火器和测温传感器。

10、优选的,在筒体封闭端设有下沉槽,所述的点火接口和测温接口设置在下沉槽外端面上。该优选方案的有益效果是:有利于保护安装点火器和测温传感器。

11、优选的,所述的连续出料装置包括在冷却区下部从上到下依次设置的窑炉排、托料板和出料斗;所述的窑炉排是按着前后方向间隔设置的若干屋脊型窑炉排,屋脊型窑炉排之间的间隔空隙是炉排间落料口,在炉排间落料口正下面设置与落料口平行的托料板,炉排间落料口与托料板之间留有一定的垂直间距,托料板的宽度大于炉排间落料口的宽度,托料板之间的间隔空隙是托料板间落料口;每个托料板上面设有一个推料板,每个推料板之间都由2~3根连接杆连接在一起构成一个推料组件,推料组件由推料动力机构驱动推料组件前后往复平移,推料板连续不断地将烧制好的石料推进出料斗。该优选方案的有益效果是:能够根据工艺要求控制出料速度,窑体内矿石的下落速度及煅烧时间由此得到控制,可以实现连续生产,保证产品质量,另外,它结构简单,造价低廉,运行成本低,能够满足工艺要求。

12、优选的,所述的闭风进料装置包括方筒形进料斗,方筒形进料斗的上部和下部分别设置由闸板动力机构驱动打开和关闭的上闸门和下闸门。该优选方案的有益效果是:装料数量可控,能够保证方筒形进料斗始终处于封闭状态。

13、优选的,所述的推料动力机构采用推料油缸驱动,所述的闸板动力机构采用闸门油缸驱动。该优选方案的有益效果是:它结构简单,制作容易,运行稳定可靠。

14、优选的,所述的框架包括上方框梁和下方框梁,上方框梁和下方框梁之间的四个角上连接竖梁构成主框架,主框架的下部连接支脚,主框架前后左右四个面上都设置若干加强筋。该优选方案的有益效果是:它结构合理,造价低廉,支撑强度高,抗震能力强。

15、优选的,在框架的中部设有环形平台,环形平台的周围设有安全护栏,所述的余热风机安装在环形平台上,所述各个燃烧室的燃烧器位于环形平台上部适合工作人员观察检修维护的位置。该优选方案的有益效果是:给余热风机设置了安装位置,同时,方便设备维护人员对余热风机和燃烧器进行检修维护,保障生产安全。

16、优选的,在窑体上部设有窑顶平台,窑顶平台周围的上方框梁上设有安全护栏。该优选方案的有益效果是:方便设备维护人员对闭风进料装置进行检修维护,保障生产安全。

17、优选的,在地面至环形平台之间设有直梯或者斜梯,在环形平台与窑顶平台之间设有直梯或者斜梯。该优选方案的有益效果是:方便设备维护人员登高作业。

18、与现有技术相比,本实用新型的有益效果是:

19、(1)本实用新型在煅烧区内设置n个由耐高温材料制成下端开口的燃烧室,燃烧室外壁辐射热量都能够被其周围的矿石吸收利用,燃烧室下端开口,从燃烧器喷发出来的细粉燃料或者可燃气体,有较大的燃烧空间进行充分燃烧,高温烟火从燃烧室下端开口喷出并在燃烧室之间的煅烧通道(也称为煅烧室)从下往上燃烧,燃烧通道分布均匀,能够对矿石进行充分均匀煅烧。

20、(2)本实用新型在冷却区设有窑内余热管,尤其是设置了均匀排列在冷却区内的多个窑内余热管,在每个窑内余热管的下侧设有若干均匀分布的进风孔;窑内余热管连通余热风机进风口,余热风机出风口通过窑外余热管连通各个供风接口管给各个燃烧室提供热风和氧气;在余热风机的作用下,加速室外气体流进冷却区并被分布在冷却区的窑内余热管吸收,下落到冷却区经过煅烧的矿石得到快速冷却,矿石冷却速度快,冷却效果好,同时被矿石加热的空气又被吹进燃烧室里,回收了余热,提高了燃烧温度,热空气给燃烧室供风,又有利于喷进燃烧室内的细粉燃料或者可燃气体充分有氧燃烧。

21、(3)本实用新型在预热区设有连通至窑体外部的窑内烟气管,尤其是设置了均匀排列在预热区内的多个窑内烟气管,在每个窑内烟气管的下侧设有多个均匀分布的出烟孔,进一步在烟尘风机的作用下,从煅烧区向上燃烧的烟气能够均匀地通过预热区,矿石预热均匀,有利于矿石进一步均匀煅烧,保证了产品质量。另外,进一步烟尘风机的设计,增加了窑体内部通风量,有利于有氧燃烧,提高了燃烧效果,提高了燃料的热效率,也有利于减少环境污染,具有节能减排效果。

- 还没有人留言评论。精彩留言会获得点赞!