岩棉生产线的下料控制装置的制作方法

本发明涉及岩棉生产,具体为一种岩棉生产线的下料控制装置。

背景技术:

1、岩棉是一种性能优良的隔热材料,具有保温、隔热、隔音功能,主要由天然玄武岩等矿物纤维为主要原料,经过高温熔融、喷纤、固化等工艺制成岩棉板,在对岩棉进行生产的过程中,岩棉的密度是影响其性能的重要参数之一,不同的产品具有不同的密度要求,一般制品的密度控制在60-200kg/m3之间。

2、在生产过程中,岩棉密度的控制需要考虑到多种因素,如原料成分、工艺流程、生产设备等,其中岩棉在制造时候加入的原材料比例尤其重要。现有技术中,通过改变岩棉原料之间的配合,实现对岩棉密度的控制,在岩棉生产线中,常常是通过调节岩棉原料存放设备的出料量,进而对岩棉原料之间的配比进行改变,但岩棉原料中含有矿石,虽然矿石预先经过破碎,但矿石的破碎程度不同,在对多余的岩棉原料进行去除时,去除体积较大的原料容易使岩棉原料重量调节出现误差,导致岩棉原料之间的配比出现偏差,影响岩棉密度的控制。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种岩棉生产线的下料控制装置,可以控制岩棉多余原料去除的体积,保证岩棉原料之间配比的精确性,使岩棉生产线中岩棉密度的控制更加准确。

2、为实现上述目的,本发明提供如下技术方案:岩棉生产线的下料控制装置,包括岩棉原料斗和去料机构;

3、岩棉原料斗:其上端为敞口状,岩棉原料斗的内壁中部设有滑槽,滑槽的内部竖向滑动连接有称重滑板,滑槽的底壁四角均设有称重传感器,称重传感器的检测端上端均与称重滑板固定连接,滑槽的内部横向滑动连接有称重框板,称重框板的下表面和称重滑板的中部均开设有卸料孔,称重框板的下表面后端通过转轴一转动连接有卸料板,岩棉原料斗的右侧面设有控制模组,控制模组的输入端电连接于外部电源,称重传感器的输出端电连接于控制模组的输入端;

4、去料机构:设置于滑槽的内部,可以自动对岩棉原料之间的配比进行调节,实现对岩棉生产线岩棉密度的控制,使岩棉生产线的岩棉密度控制过程更加自动化,减少人力资源的投入,可以控制岩棉多余原料去除的体积,保证岩棉原料之间配比的精确性,使岩棉生产线中岩棉密度的控制更加准确,提高岩棉生产线的生产质量。

5、进一步的,所述去料机构包括去料槽和转板,所述去料槽分别设置于称重框板的后侧内壁,去料槽的左右内壁之间均通过转轴二转动连接有转板,将多余的岩棉原料进行去除。

6、进一步的,所述去料机构还包括转盘、凸柱和支板,所述转盘分别通过转轴三转动连接于滑槽的左右内壁,支板分别设置于称重框板的左右两端,两个支板的相背离外侧面均设有凸柱,凸柱与转盘的斜面配合安装,使称重框板左右往复移动。

7、进一步的,所述去料机构还包括电机一和电机二,所述电机一分别设置于称重框板的右侧面,电机一的输出轴左端分别与相邻的转板转轴二固定连接,电机二分别设置于岩棉原料斗的左右侧面,电机二的输出轴末端分别与相邻的转盘转轴三固定连接,电机一和电机二的输入端均电连接于控制模组的输出端,为转板和转盘的转动提供动力。

8、进一步的,所述去料机构还包括滑柱和弹簧,所述滑柱分别滑动连接于滑槽左右内壁的滑孔内,滑柱的外弧面均活动套设有弹簧,弹簧靠近称重框板的一端分别与滑柱的外弧面固定连接,弹簧远离称重框板的一端均与滑槽的内壁固定连接,使称重框板的移动更加稳定。

9、进一步的,还包括电动推杆一,所述电动推杆一的伸缩端末端和固定端末端均设有转块一,下侧的转块一分别通过转轴四与卸料板前端的竖板转动连接,上侧的转块一分别通过转轴五与称重框板的侧面转动连接,电动推杆一的输入端电连接于控制模组的输出端,为卸料板的转动提供动力。

10、进一步的,还包括电动推杆二,所述电动推杆二的伸缩端末端和固定端末端均设有转块二,上侧的转块二分别通过转轴六与岩棉原料斗表面的转动架转动连接,岩棉原料斗的出料口上端通过转轴七转动连接有出料挡板,下侧的转块二分别通过转轴八与出料挡板表面的转动架转动连接,电动推杆二的输入端电连接于控制模组的输出端,控制配比完成的原料是否从岩棉原料斗排出。

11、进一步的,所述岩棉原料斗的下端设有导流斜板,使岩棉原料斗的出料更加彻底。

12、进一步的,所述岩棉原料斗的左右侧面均设有防护壳,电机二和滑柱分别位于防护壳的内部,对电机二进行隐藏。

13、与现有技术相比,本发明的有益效果是:

14、1、在岩棉生产线的工作过程中,将岩棉生产原料倒入岩棉原料斗内,通过称重传感器对岩棉原料的重量进行检测,当重量较少时,则继续添加原料,当重量较大时,通过控制模组启动电机一,将多余的岩棉原料从去料槽去除,当岩棉原料达到规定数值时,启动电动推杆一,使卸料板绕转轴一进行转动,原料沿倾斜状态的卸料板掉落至岩棉原料斗下端,卸料完成后,卸料板恢复水平状态,重复上述操作,完成对岩棉原料的配比,可以自动对岩棉原料之间的配比进行调节,实现对岩棉生产线岩棉密度的控制,使岩棉生产线的岩棉密度控制过程更加自动化,减少人力资源的投入。

15、2、通过控制模组启动电机二,使称重框板进行左右移动,对岩棉原料进行震动,使岩棉原料出现分层,体积较小的原料集中在称重框板的下端,在去除多余的岩棉原料时,当多余原料较多时,利用上侧的去料槽去除体积较大原料,当多余原料较少时,通过下侧的去料槽去除体积较小的原料,可以控制岩棉多余原料去除的体积,保证岩棉原料之间配比的精确性,使岩棉生产线中岩棉密度的控制更加准确,提高岩棉生产线的生产质量。

技术特征:

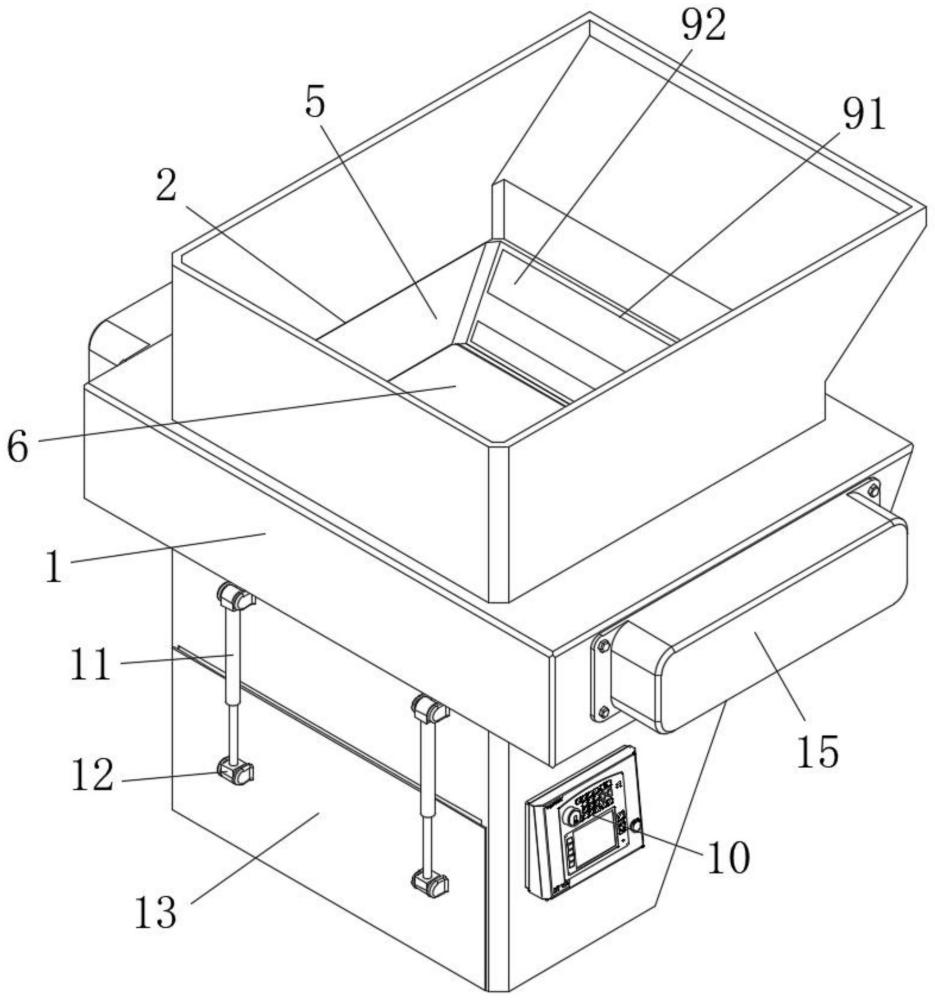

1.岩棉生产线的下料控制装置,其特征在于:包括岩棉原料斗(1)和去料机构(9);

2.根据权利要求1所述的岩棉生产线的下料控制装置,其特征在于:所述去料机构(9)包括去料槽(91)和转板(92),所述去料槽(91)分别设置于称重框板(5)的后侧内壁,去料槽(91)的左右内壁之间均通过转轴二转动连接有转板(92)。

3.根据权利要求2所述的岩棉生产线的下料控制装置,其特征在于:所述去料机构(9)还包括转盘(95)、凸柱(96)和支板(99),所述转盘(95)分别通过转轴三转动连接于滑槽(2)的左右内壁,支板(99)分别设置于称重框板(5)的左右两端,两个支板(99)的相背离外侧面均设有凸柱(96),凸柱(96)与转盘(95)的斜面配合安装。

4.根据权利要求3所述的岩棉生产线的下料控制装置,其特征在于:所述去料机构(9)还包括电机一(93)和电机二(94),所述电机一(93)分别设置于称重框板(5)的右侧面,电机一(93)的输出轴左端分别与相邻的转板(92)转轴二固定连接,电机二(94)分别设置于岩棉原料斗(1)的左右侧面,电机二(94)的输出轴末端分别与相邻的转盘(95)转轴三固定连接,电机一(93)和电机二(94)的输入端均电连接于控制模组(10)的输出端。

5.根据权利要求4所述的岩棉生产线的下料控制装置,其特征在于:所述去料机构(9)还包括滑柱(97)和弹簧(98),所述滑柱(97)分别滑动连接于滑槽(2)左右内壁的滑孔内,滑柱(97)的外弧面均活动套设有弹簧(98),弹簧(98)靠近称重框板(5)的一端分别与滑柱(97)的外弧面固定连接,弹簧(98)远离称重框板(5)的一端均与滑槽(2)的内壁固定连接。

6.根据权利要求1所述的岩棉生产线的下料控制装置,其特征在于:还包括电动推杆一(7),所述电动推杆一(7)的伸缩端末端和固定端末端均设有转块一(8),下侧的转块一(8)分别通过转轴四与卸料板(6)前端的竖板转动连接,上侧的转块一(8)分别通过转轴五与称重框板(5)的侧面转动连接,电动推杆一(7)的输入端电连接于控制模组(10)的输出端。

7.根据权利要求1所述的岩棉生产线的下料控制装置,其特征在于:还包括电动推杆二(11),所述电动推杆二(11)的伸缩端末端和固定端末端均设有转块二(12),上侧的转块二(12)分别通过转轴六与岩棉原料斗(1)表面的转动架转动连接,岩棉原料斗(1)的出料口上端通过转轴七转动连接有出料挡板(13),下侧的转块二(12)分别通过转轴八与出料挡板(13)表面的转动架转动连接,电动推杆二(11)的输入端电连接于控制模组(10)的输出端。

8.根据权利要求1所述的岩棉生产线的下料控制装置,其特征在于:所述岩棉原料斗(1)的下端设有导流斜板(14)。

9.根据权利要求5所述的岩棉生产线的下料控制装置,其特征在于:所述岩棉原料斗(1)的左右侧面均设有防护壳(15),电机二(94)和滑柱(97)分别位于防护壳(15)的内部。

技术总结

本发明涉及岩棉生产技术领域,具体为一种岩棉生产线的下料控制装置,该装置包括岩棉原料斗和去料机构;岩棉原料斗:其上端为敞口状,岩棉原料斗的内壁中部设有滑槽,滑槽的内部竖向滑动连接有称重滑板,滑槽的底壁四角均设有称重传感器,称重传感器的检测端上端均与称重滑板固定连接,滑槽的内部横向滑动连接有称重框板,称重框板的下表面和称重滑板的中部均开设有卸料孔,该岩棉生产线的下料控制装置,自动对岩棉原料之间的配比进行调节,使岩棉生产线的岩棉密度控制过程更加自动化,通过控制岩棉多余原料去除的体积,保证岩棉原料之间配比的精确性,使岩棉生产线中岩棉密度的控制更加准确。

技术研发人员:于阔涛,隋成富,赵智坤

受保护的技术使用者:青岛青力环保设备有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!