一种超高性能混凝土及其制备方法与流程

本技术涉及混凝土的,更具体地说,它涉及一种超高性能混凝土及其制备方法。

背景技术:

1、超高性能混凝土又称活性粉末超高性能混凝土,是一种具有高强度和耐久性的超高性能混凝土材料,在众多超高性能混凝土种类中,超高性能混凝土堪称耐久性最好的工程材料,适当原料配比下制得的超高性能混凝土的力学性接近钢结构,而且它还具有优良的耐磨、抗爆性能,因此,超高性能混凝土具有十分广泛的适用性,通常作为承重结构、抗爆结构或是高腐蚀、磨蚀环境下的建筑原材料。

2、目前,超高性能混凝土多采用水泥、硅灰、石英砂和高效减水剂等作为原材料,这些原材料的使用虽然能够有效提升超高性能混凝土的力学强度,但是大批量使用水泥和石英砂带来了经济成本较高的问题,并且对环境造成了较大的影响。因此,为了解决上述问题,研究者们开始对其原材料的使用进行研究,随着研究的不断深入,逐渐将钢渣材料应用于超高性能混凝土中,以减少水泥和石英砂的使用,从而获得高强度低成本的超高性能混凝土。

3、但是由于钢渣材料中的矿物活性成分水化速率远低于水泥,使得超高性能混凝土出现早期强度较低、凝结时间较长等问题,并且钢渣材料内含有游离氧化钙等成分,这些成分水化后其体积会逐渐膨胀,使得超高性能混凝土出现结构松散、表层开裂等现象,这些问题的存在极大程度的限制了钢渣材料在超高性能混凝土中的应用,使得其无法大量取代水泥和石英砂。

技术实现思路

1、为了解决上述技术问题,本技术提供一种超高性能混凝土,以及超高性能混凝土的制备方法。

2、第一方面,本技术提供的一种超高性能混凝土,采用如下的技术方案:

3、一种超高性能混凝土,所用原料包括以下重量份的组分:所用原料包括以下重量份的组分:水泥44.4-50份;钢渣粉50-55.6份;激发剂0.25-3.6份;石英砂41.2-92.5份;钢渣砂92.5-138.8份;粉煤灰8-10份;硅灰22-28份;水20-30份和减水剂2.8-3.2份;所述激发剂为硫酸钠、硫酸钙、矿渣和硅酸钠中的一种。

4、通过采用上述技术方案,本技术向原料中加入了钢渣粉和钢渣砂,利用钢渣粉部分取代了水泥,利用钢渣砂部分取代了石英砂,大量降低了水泥和石英砂的用量,从而显著降低了超高性能混凝土的生产成本以及对环境的污染程度,同时极大程度的提高了钢渣材料废弃物的回收利用率,符合绿色可持续发展要求。同时本技术向超高性能混凝土中加入硫酸钠、硫酸钙、矿渣和硅酸钠中的任意一种作为激发剂来提升钢渣粉的水化速率,促进水化反应的进行,增加了水化产物的生成量,从而提高了超高性能混凝土的孔隙率,增强了超高性能混凝土的密实程度,进而提高了超高性能混凝土的早期强度。

5、其中矿渣属于火山灰材料,主要通过火山灰效应激发钢渣粉,并且矿渣中含有cao等活性物质,其能直接参与水化反应,促进超高性能混凝土早期强度的提高;硫酸钠与硫酸钙中的硫酸根离子能够不断与水泥、钢渣粉的水化产物中的钙离子反应生成水合硫酸钙,从而促进水化反应的进行,硫酸根离子还能够与钢渣粉中的三氧化二铝生成具有很高强度的钙矾石,钙矾石经水化后逐渐膨胀并填补了水化后体系空间内出现的孔隙,使超高性能混凝土的密实程度有一定的提升;硅酸钠能够促使包裹住钢渣粉活性物质的玻璃体物质解聚,使得更多的活性物质能够参与水化反应,从而促进了钢渣粉水化反应的进行,最终生成的水化产物能够提升钢渣粉与水泥在体系内的粘结程度和交联程度,使得水泥与钢渣粉之间形成牢固稳定的机械结构。并且,原料中的粉煤灰和硅灰同属于火山灰材料,能够与水泥和钢渣粉之间发生火山灰反应,同样可以加快水化反应的进程。

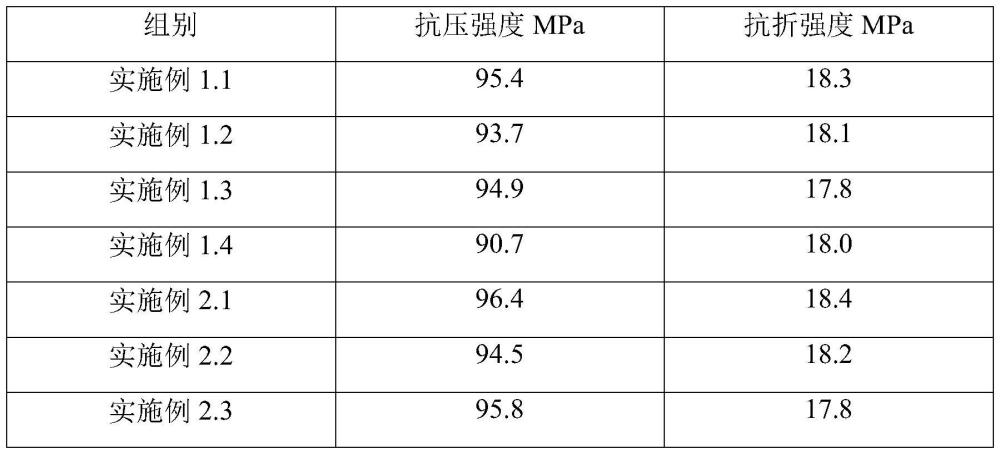

6、综上所述,本技术将一定量的水泥、石英砂、粉煤灰、硅灰、减水剂、水与钢渣粉、钢渣砂、激发剂搭配使用,使得体系内各物质之间发挥协同增效作用,在几乎不影响超高性能混凝土抗压、抗折强度的情况下,大幅度降低了水泥和石英砂的用量,从而降低了超高性能混凝土带来的环境污染,并且降低了超高性能混凝土带来的高昂成本。

7、优选的,按重量份计,所述水泥为50份,所述钢渣粉为50份,所述石英砂为41.2份,所述钢渣砂为138.8份。

8、通过采用上述技术方案,本技术通过控制水泥、钢渣粉、石英砂、钢渣粉之间的重量比,进一步保证了超高性能混凝土抗压、抗折强度几乎不受影响,同时还能够最大程度的减少水泥和石英砂的用量,进一步降低了超高性能混凝土带来的环境污染,解决了超高性能混凝土带来的高昂的成本问题。

9、优选的,所述激发剂为硫酸钠。

10、通过采用上述技术方案,本技术进一步限定激发剂为与本技术所用原料中的粉煤灰和硅灰具有相似性质的硫酸钠,其在激发水化的同时也会与体系中的部分钙离子生成钙矾石,进一步提升超高性能混凝土的强度,从而使得其在发挥相同的高激发活性时,用量要远小于硫酸钙、硅酸钠和矿渣,本技术在保证了激发效果的同时可以进一步降低生产成本。

11、优选的,所述硫酸钠为0.25-0.75重量份。

12、优选的,所述硫酸钠为0.5重量份。

13、随着硫酸钠用量的增多并促进钢渣粉水化,超高性能混凝土的强度首先呈现上升趋势,而硫酸钠用量持续增多时,超高性能混凝土抗压、抗折强度反而呈现下降趋势,这是因为硫酸钠用量达一定比例时也会使水泥的水化进程加快,水泥水化产物与水泥颗粒之间交联的时间过早,在超高性能混凝土体系内出现聚集现象,造成超高性能混凝土的内部承重物质分布不均,平均抗压强度大大减弱。因此,通过采用上述技术方案,本技术进一步优化了硫酸钠的用量,平衡了水泥和钢渣粉各自的水化反应程度,提升了超高性能混凝土的强度。根据实验显示硫酸钠为0.5重量份时水泥和钢渣粉各自的水化反应程度平衡效果最好。

14、优选的,所述原料还包括钢纤维,所述钢纤维与水泥的重量比为(0.5-1.78):(44.4-50)。

15、超高性能混凝土中的水泥组分脆性较高,受到外力后易产生裂缝,通过采用上述技术方案,本技术向原料中加入高抗拉强度的钢纤维,它能够横跨水泥中的裂缝,成为外力的主要受力部分,限制了水泥中裂缝的生成和扩展,提高了超高性能混凝土胶凝体系内部各组分的联结程度,使得本技术在大幅度降低了水泥和石英砂的用量的情况下制得的超高性能混凝土依旧具有良好的强度。

16、优选的,所述钢纤维与水泥的重量比为(0.5-1.78):(44.4-50)。

17、当钢纤维用量过少时无法覆盖全部的水泥裂缝,对于超高性能混凝土抗压、抗折强度的提升效果不明显,而钢纤维用量过多时又会与水泥颗粒之间发生化学反应,加快钢纤维的腐蚀速度,反而使得超高性能混凝土抗压、抗折强度有所下降,通过采用上述技术方案,本技术通过进一步控制了水泥与钢纤维的重量比,在不加重钢纤维的受腐蚀程度的情况下,提升了超高性能混凝土的强度,从而大幅度降低了水泥和石英砂的用量,降低了超高性能混凝土带来的环境污染和高昂的成本问题。

18、优选的,所述钢纤维采用以下方法改性处理:

19、i、将重量比为(35-38):(110-120)的磷酸锌和氨水混合均匀后得到磷酸锌溶液;ii、将钢纤维放入磷酸锌溶液中并完全浸没,浸泡2-2.5h后得到磷酸锌改性钢纤维。

20、钢纤维本身具有良好的硬度和抗拉强度,并且具有较为粗糙的表面,能够与超高性能混凝土中的水泥浆体较为牢固地结合,从而提升超高性能混凝土的整体强度,但钢纤维的粗糙表面也导致了其易被腐蚀,被腐蚀部分的钢纤维硬度降低、体积变大,导致超高性能混凝土会出现开裂、断折的问题。通过采用上述技术方案,本技术采用磷酸锌对于钢纤维进行改性处理,在钢纤维的粗糙表面上形成磷酸锌晶体保护层,能够将腐蚀性物质与钢纤维隔开,大大降低了钢纤维被腐蚀的速度,同时磷酸锌遇水后还能形成具有粘结力的物质,提高了磷酸锌改性钢纤维与水泥、石英砂、钢渣粉与钢渣砂之间的粘结程度,提高了超高性能混凝土各组分之间的交联程度,从而显著提升了超高性能混凝土的抗拉、抗折强度。

21、第二方面,本技术提供了一种超高性能混凝土的制备方法,包括以下步骤:

22、将全部原料混合均匀,持续搅拌5-8min后得到超高性能混凝土。

23、通过采用上述技术方案,将全部原料混合均匀后得到具有高抗拉、抗折强度的超高性能混凝土,制备方法简单、成本低廉且原料易得,使超高性能混凝土在承重结构、抗爆结构或是高腐蚀、磨蚀的环境下均展现出显著优势。

24、综上所述,本技术具有以下有益技术效果:

25、1.本技术中的超高性能混凝土内部结构紧凑、交联程度较高,在自身强度几乎不受影响的情况下,大幅降低了水泥和石英砂的用量,从而降低了超高性能混凝土带来的环境污染,并且降低了超高性能混凝土带来的高昂成本;

26、2.本技术中的超高性能混凝土的制备方法,具有操作简单、原料易得、成本低廉的优势,有利于大批量工业生产,具有很高的普适性和实用性。

- 还没有人留言评论。精彩留言会获得点赞!