一种制备玻璃毛细管的母管及方法与流程

本发明属于玻璃毛细管制造,具体涉及一种制备玻璃毛细管的母管及方法。

背景技术:

1、目前,许多种类的光器件中都需要用到尺寸规格非常精密的玻璃毛细管,这种玻璃毛细管通常使用规格较大的母管经过拉丝塔拉制而成,母管的外径内径比和目标毛细管的外径内径比大致相同。

2、制备过程中,当目标毛细管外径内径比比母管的外径内径比小的时候,可以通过打磨等方式减小母管的外径内径比,从而匹配目标毛细管的外径内径比。但是当目标毛细管外径内径比比母管的外径内径比大的时候,就缺乏简单有效的加工方式增加母管的外径内径比,无法通过母管直接拉丝制成。

3、现有技术中,可以通过在拉丝过程中对母管内的空间进行负压控制,以增大毛细管的外径内径比。但是该方法能够增加的范围有限,而且对压力的控制必须做到十分精确,否则毛细管的几何尺寸会随着气压的变化而波动。因此,该方法并不能灵活精准的控制毛细管的外径内径比。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种制备玻璃毛细管的母管及方法,将外套管和内管套装在一起用于拉丝制备玻璃毛细管,可以增加母管的外径内径比,以达到目标毛细管的外径内径比,并且拉制而成的毛细管的几何尺寸只与外套管和内管的几何尺寸相关,不受其它因素影响。

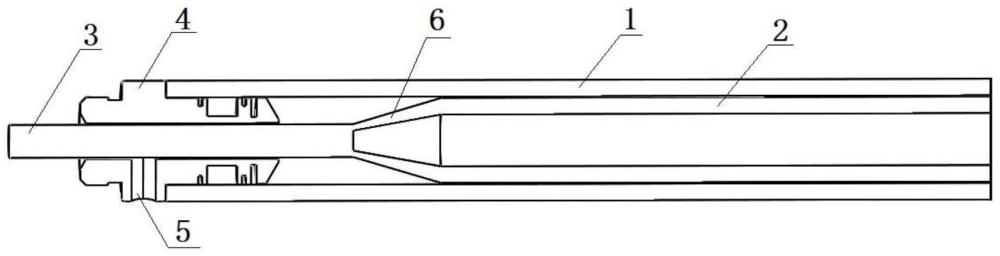

2、为达到上述目的,本发明采用以下技术方案:一方面,本发明提供了一种制备玻璃毛细管的母管,包括外套管、内管、尾棒、堵头、漏斗状连接管;

3、所述外套管同轴套设在所述内管外侧,所述内管外壁与所述外套管内壁间隙配合,所述外套管与所述内管右端齐平,所述外套管与所述内管的间隙右端密封,所述连接管同轴设置于所述外套管内部,所述连接管大头端与所述内管左端固定连接;

4、所述堵头右端密封卡设在所述外套管内部,所述堵头沿所述外套管轴线贯穿设有通孔,所述尾棒右端与所述连接管小头端固定,所述尾棒左端穿过所述通孔延伸至所述堵头左侧,所述尾棒外壁与所述通孔内壁间隙配合,所述尾棒与所述通孔的间隙左端密封,所述堵头内设有抽气孔,所述抽气孔从所述堵头外侧壁上延伸至所述通孔内侧壁上。

5、作为优选的,所述堵头右端外侧壁设有至少三个环形凹槽,所述环形凹槽与所述外套管同轴,所述环形凹槽内嵌设有耐高温橡胶圆环。

6、作为优选的,所述尾棒外侧同轴套设有耐高温橡胶圈,所述尾棒与所述通孔的间隙左端通过所述耐高温橡胶圈密封。

7、作为优选的,所述外套管为高纯石英管、掺氟石英管、硼硅酸盐玻璃管中的任一种。

8、作为优选的,所述内管为高纯石英管、掺氟石英管、硼硅酸盐玻璃管中的任一种。

9、作为优选的,所述尾棒为石英玻璃棒、硼硅酸盐玻璃棒中的任一种。

10、作为优选的,所述内管外壁与所述外套管内壁间隙为0.5-1.5mm。

11、作为优选的,所述外套管外径为34-56mm,内径为32-42mm,长度为400-2000mm。

12、作为优选的,所述内管外径为28.5-39mm,内径为0.125-26.5mm,长度为100-2000mm。

13、作为优选的,所述尾棒外径为11.5-12.5mm,长度为100-500mm。

14、另一方面,本发明提供了一种制备玻璃毛细管的方法,包括以下步骤:

15、s1、通过卡爪将所述外套管夹持固定并使其保持竖直,所述外套管背向所述堵头一端朝下,然后将所述外套管下端端面部分放置在加热装置内部几何中心处;

16、s2、对所述加热装置进行升温,当所述加热装置内部温度达到材料软化温度后,所述外套管与所述内管会通过掉锥的方式融合在一起,而且融合之后,所述外套管与所述内管之间的间隙下端保持密封状态,随后通过所述抽气孔采用真空泵抽气,掉锥后将锥头部分剪掉得到毛细管,将毛细管固定在牵引皮带上并用压缩空气夹紧,设置好母管的进料速度和对应皮带的牵引速度,这样毛细管将以预设好的比例尺寸持续产出直至母管耗尽。

17、作为优选的,步骤s2中,所述外套管与所述内管之间的间隙真空度保持在0.3bar以下。

18、与现有技术相比,本发明的有益效果为:

19、本发明提供的一种制备玻璃毛细管的母管及方法,将外套管和内管套装在一起用于拉丝制备玻璃毛细管,可以增加母管的外径内径比,以达到目标毛细管的外径内径比。通过选用不同规格的外套管和内管,可以灵活调整母管的外径内径比,满足不同型号规格的目标毛细管的制备需求,并且拉制而成的毛细管的几何尺寸只与外套管和内管的几何尺寸相关,不受其它因素影响。

技术特征:

1.一种制备玻璃毛细管的母管,其特征在于,包括外套管(1)、内管(2)、尾棒(3)、堵头(4)、漏斗状连接管(6);

2.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述堵头(4)右端外侧壁设有至少三个环形凹槽,所述环形凹槽与所述外套管(1)同轴,所述环形凹槽内嵌设有耐高温橡胶圆环。

3.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述尾棒(3)外侧同轴套设有耐高温橡胶圈,所述尾棒(3)与所述通孔的间隙左端通过所述耐高温橡胶圈密封。

4.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述外套管(1)为高纯石英管、掺氟石英管、硼硅酸盐玻璃管中的任一种。

5.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述内管(2)为高纯石英管、掺氟石英管、硼硅酸盐玻璃管中的任一种。

6.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述尾棒(3)为石英玻璃棒、硼硅酸盐玻璃棒中的任一种。

7.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述内管(2)外壁与所述外套管(1)内壁间隙为0.5-1.5mm。

8.根据权利要求1所述的一种制备玻璃毛细管的母管,其特征在于,所述外套管(1)外径为34-56mm,内径为32-42mm,长度为400-2000mm;所述内管(2)外径为28.5-39mm,内径为0.125-26.5mm,长度为100-2000mm;所述尾棒(3)外径为11.5-12.5mm,长度为100-500mm。

9.一种如权利要求1-8任一项所述的制备玻璃毛细管的方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的制备玻璃毛细管的方法,其特征在于,步骤s2中,所述外套管(1)与所述内管(2)之间的间隙真空度保持在0.3bar以下。

技术总结

本发明属于玻璃毛细管制造技术领域,提供了一种制备玻璃毛细管的母管及方法,包括外套管、内管、尾棒、堵头、漏斗状连接管;所述内管外壁与所述外套管内壁间隙配合,所述外套管与所述内管的间隙右端密封,所述连接管大头端与所述内管左端固定连接;所述堵头贯穿设有通孔,所述尾棒右端与所述外套管小头端固定,所述尾棒外壁与所述通孔内壁间隙配合,所述尾棒与所述通孔的间隙左端密封,所述堵头内设有抽气孔。该母管中,将外套管和内管套装在一起用于拉丝制备玻璃毛细管,可以增加母管的外径内径比,以达到目标毛细管的外径内径比。通过选用不同规格的外套管和内管,可以灵活调整母管的外径内径比,满足不同型号规格的目标毛细管的制备需求。

技术研发人员:张津,童维军,黄巍,邓泉荣,刘甜,许宝华

受保护的技术使用者:武汉市飞瓴光电科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!