一种蜂窝陶瓷载体及其制备方法与应用与流程

本发明属于陶瓷,尤其涉及一种蜂窝陶瓷载体及其制备方法与应用。

背景技术:

1、随着各个国家机动车排放法规升级,为满足污染物排放的标准,机动车一般采用尾气后处理系统利用催化剂的催化转化功能把发动机排气中的污染物一氧化碳co、碳氢化合物hc和氮氧化物nox、pn转化成无害的二氧化碳co2、氮气n2和水h2o,使机动车尾气符合各个国家排放标准。

2、现有技术中,内燃机后处理系统多使用蜂窝陶瓷材料承载催化剂(催化剂载体)进行污染物的处理,如选择性催化还原scr催化剂载体、氧化催化转化doc催化剂载体、柴油车颗粒捕集器催化剂载体(dpf)、汽油车三元催化器twc催化剂载体、汽油车颗粒物捕集器催化剂载体(gpf)等。

3、现行的蜂窝陶瓷生产过程会进行成型模具调试、生坯切割,这些过程会产生20-40%的回坯料,为了降低生产成本和避免浪费,将生坯回坯料粉碎、筛分、重新添加到配比中。一般只能回用0-10%,超过10%,由于粉碎需要比较大的力。但是,作为堇青石化原料通常使用的滑石、高岭土等具有层状形状的原料粒子比较柔软,对于机械冲击容易损坏其片状结构,同时机械粉碎过程中,不可避免引入杂质,如氧化铝、氧化硅、金属杂质等,造成回用后会造成产品热膨胀系数增大,特别是当回用超过10%以上,产品热膨胀系数会迅速增大,达到≥1.25×10-6/℃,不能满足现阶段后处理系统对蜂窝陶瓷载体热膨胀系数的要求(≤1.0×10-6/℃)。现有粉碎、筛分、回用生坯回坯料的技术存在不能完全回用,回用率低,粉碎、筛分处理费用高。

4、为了避免上述由于采用机械粉碎回用造成产品热膨胀系数增大的问题,专利jp2000302533a采用了预先对再生原料进行煅烧,煅烧温度280-580℃,这样使得再生原料中除去粘合剂的至少一部分,使粘合剂的结合力降低或消失,然后以微小的力进行粉碎,达到不破坏其片状结构的目的,达到低热膨胀系数,但是其采用预煅烧再粉碎的处理流程,时间长,成本高,同时由于采用了煅烧工艺,其再生料中价格昂贵的有机助剂如粘结剂、分散剂、润滑剂被分解,无法重新利用,这样会导致生坯回坯料的回用的成本增加。

技术实现思路

1、为了解决上述技术问题,本发明的目的之一在于提供一种可对生坯回坯料进行回用以制备蜂窝陶瓷载体,且回用成本低的制备方法。

2、为了实现上述目的,本发明的技术方案如下:一种蜂窝陶瓷载体的制备方法,包括如下步骤:

3、步骤1:将生坯回坯料加水捏合得到生坯回用泥段;

4、步骤2:将生坯回用泥段与原生坯泥段混合并再次捏合得到混合泥段;

5、步骤3:将混合泥段制备为蜂窝陶瓷载体。

6、上述技术方案中所述生坯回坯料为doc载体、dpf载体、scr载体、asc载体、twc载体或gpf载体的生坯回坯料。

7、上述技术方案中所述步骤1中是将生坯回坯料投入双轴捏合机,再加入水进行捏合得到生坯回用泥段。

8、上述技术方案中所述步骤2中所述生坯回用泥段与原生坯泥段使用双轴捏合机捏合以进行混合。

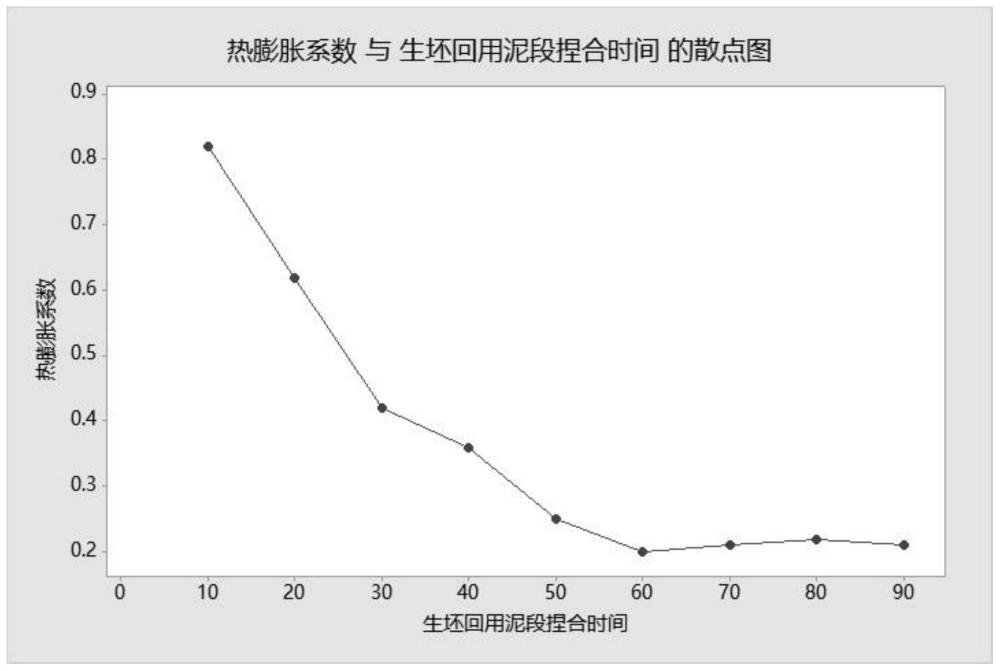

9、上述技术方案中所述步骤1和步骤2中捏合时长均为30-60min。

10、上述技术方案中所述步骤3中所制备的蜂窝陶瓷载体的蜂窝格子的形状为三角形、四角形或六角形的单一孔形,或者是四角形、六角形非对称的孔形。

11、上述技术方案中所述步骤2中原生坯泥段的最低用量为0。

12、上述技术方案中所述步骤1中水为纯净水。

13、本发明的目的之二在于提供一种由生坯回坯料所制得的蜂窝陶瓷载体。

14、为了实现上述目的,本发明的另一技术方案如下:一种蜂窝陶瓷载体,其特征在于,采用如上所述的方法制得。

15、本发明的目的之三在于提供一种上述蜂窝陶瓷载体的应用,用作催化剂载体或颗粒捕集器。

16、本发明的有益效果在于:通过将生坯回坯料中加入纯净水进行捏合,这样使得生坯回坯料能被润湿,且其中的粘结剂、分散剂和润滑剂都是亲水性成分能迅速的溶解在水中,重新复苏,这样可快速降低生坯回坯料中粘合剂的结合力,另外再通过捏合机双轴的微小剪切力,将定向排列好的片状滑石、生高岭土、片状氧化铝快速打散,同时采用加纯净水捏合的方法不会引入杂质,流程简单,时间短,成本比较低,而且能将蜂窝陶瓷生产过程产生的所有生坯回坯料包括无机原料、有机助剂都回用到配料中。

技术特征:

1.一种蜂窝陶瓷载体的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述生坯回坯料为doc载体、dpf载体、scr载体、asc载体、twc载体或gpf载体的生坯回坯料。

3.根据权利要求1所述的方法,其特征在于,所述步骤1中是将生坯回坯料投入双轴捏合机,再加入水进行捏合得到生坯回用泥段。

4.根据权利要求1所述的方法,其特征在于,所述步骤2中所述生坯回用泥段与原生坯泥段使用双轴捏合机捏合以进行混合。

5.根据权利要求1所述的方法,其特征在于,所述步骤1和步骤2中捏合时长均为30-60min。

6.根据权利要求1所述的方法,其特征在于,所述步骤3中所制备的蜂窝陶瓷载体的蜂窝格子的形状为三角形、四角形或六角形的单一孔形,或者是四角形、六角形非对称的孔形。

7.根据权利要求1所述的方法,其特征在于,所述步骤2中原生坯泥段的最低用量为0。

8.根据权利要求1所述的方法,其特征在于,所述步骤1中水为纯净水。

9.一种蜂窝陶瓷载体,其特征在于,采用如权利要求1-8任一项所述的方法制得。

10.一种如权利要求9所述的蜂窝陶瓷载体的应用,其特征在于,用作催化剂载体或颗粒捕集器。

技术总结

本发明公开了一种蜂窝陶瓷载体及其制备方法与应用,所述蜂窝陶瓷载体的制备方法,包括如下步骤:步骤1:将生坯回坯料加水捏合得到生坯回用泥段;步骤2:将生坯回用泥段与原生坯泥段混合并再次捏合得到混合泥段;步骤3:将混合泥段制备为蜂窝陶瓷载体。通过将生坯回坯料中加入纯净水进行捏合,这样使得生坯回坯料能被润湿,且其中的粘结剂、分散剂和润滑剂都是亲水性成分能迅速的溶解在水中,重新复苏,这样可快速降低生坯回坯料中粘合剂的结合力,另外再通过捏合机双轴的微小剪切力,将定向排列好的片状滑石、生高岭土、片状氧化铝快速打散,同时采用加纯净水捏合的方法不会引入杂质,流程简单,时间短,成本比较低。

技术研发人员:潘吉庆,黄妃慧,武雄晖,刘洪月,程国园,张兆合,郝立苗,关洋,邢延岭

受保护的技术使用者:山东奥福环保科技股份有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!