甲醇催化转化的反应装置和方法与流程

1.本发明涉及甲醇加工领域,涉及一种甲醇催化转化的反应装置和方法。

背景技术:

2.甲醇,作为化工原料,采用sapo-34、zsm-5催化剂,反应可得到乙烯、丙烯和芳烃产品。由煤或天然气制甲醇的工艺十分成熟,可实现上百万吨级的生产规模。在我国,甲醇价格便宜,所以由甲醇催化转化制乙烯、丙烯和芳烃受到越来越多的重视。

3.甲醇转化方面的专利很多,其中cn102463085b公开了一种甲醇或二甲醚和甲苯生产二甲苯的反应装置,催化剂循环管和再生斜管连接快速流化床主反应器反应区,待生催化剂经催化剂循环管进入反应器,再生催化剂经再生斜管进入反应器。该专利不同类型的催化剂直接进入反应器参与反应,存在反应器内催化剂混合不均匀,影响反应结果的问题。

4.cn101274871b和cn101293804b中均公开了包括催化剂混合室的流化床主反应器,催化剂混合室用于混合两种催化剂,并达到一定温度,催化剂混合室底部设原料入口,兼有转化原料的作用。cn102276393a公开了包括预混合区的流化床主反应器,待生剂和再生剂在预混合区内进行混合,混合后催化剂进入快速流化床主反应器,预混合区内设置换热管。cn103121890b和cn103121901b公开了包括混合器的流化床主反应器,两种催化剂在混合器内混合,之后分为两部分,分别进入反应器和再生器。这些专利均通过设置催化剂混合单元来实现不同性质催化剂的均匀混匀,催化剂混合单元占地面积大,结构复杂。

技术实现要素:

5.本发明所要解决的技术问题之一是现有技术中存在催化剂混合不均匀、结构复杂的问题,提供一种甲醇催化转化的反应方法。该甲醇催化转化的反应方法具有催化剂混合均匀、结构简单的特点。

6.本发明的目的是提供混合丁烯氢甲酰化反应后液相物流的分离方法和装置,具体的说是一种有效实现催化剂和产物分离的方法,在保证分离效率的情况下,解决氢甲酰化催化剂在高温下稳定性差的问题。

7.本发明的第一方面在于提供一种甲醇催化转化的反应装置,包括流化床主反应器、流化床副反应器、二密床、再生器、脱气罐、含氧化合物转化反应器和外取热器、循环斜管、回炼斜管、外取斜管、总循环斜管、待生斜管、再生上斜管和再生下斜管;

8.所述循环斜管连接所述二密床和所述总循环斜管;所述回炼斜管连接所述流化床副反应器和所述总循环斜管;所述外取斜管连接所述外取热器和所述总循环斜管;所述总循环斜管连接所述循环斜管、回炼斜管、外取斜管和流化床主反应器;所述再生下斜管连接所述流化床副反应器和所述脱气罐;所述再生上斜管连接所述脱气罐和所述再生器;所述待生斜管连接所述二密床和所述再生器;

9.所述循环斜管和所述外取斜管均位于所述总循环斜管中轴线的上方;所述回炼斜管位于所述总循环斜管中轴线的上方或中轴线上。

10.根据本发明的一些实施方式,所述流化床主反应器设有流化床主反应器进料分布板,所述流化床副反应器设有流化床副反应器原料分布板;

11.根据本发明的一些实施方式,还包括反应器旋风分离器和再生器旋风分离器;

12.根据本发明的一些实施方式,所述流化床副反应器顶部产物出口连接所述二密床;所述脱气罐顶部产物出口连接所述再生器;所述流化床主反应器的上部位于所述二密床内;所述流化床副反应器顶部产物出口连接所述二密床的位置位于所述二密床催化剂床层之上;所述脱气罐顶部产物出口连接所述再生器的位置位于所述再生器催化剂床层之上。

13.根据本发明的一些实施方式,所述回炼斜管、循环斜管、待生斜管、外取斜管、再生下斜管和外取斜管上均设有阀门。

14.根据本发明的一些实施方式,所述阀门为滑阀或塞阀。

15.根据本发明的一些实施方式,所述总循环斜管和所述循环斜管的中轴线间夹角为120

°

~175

°

。

16.根据本发明的一些实施方式,所述总循环斜管和所述外取斜管的中轴线间夹角为150

°

~170

°

。

17.根据本发明的一些实施方式,所述总循环斜管和所述回炼斜管的中轴线间夹角为160

°

~180

°

。

18.根据本发明的一些实施方式,所述回炼斜管和所述总循环斜管直径之比为0.2~0.3:1。

19.根据本发明的一些实施方式,所述循环斜管和所述总循环斜管直径之比为0.8~1:1。

20.根据本发明的一些实施方式,所述外取斜管和所述总循环斜管直径之比为0.5~0.9:1。

21.根据本发明的一些实施方式,所述总循环斜管和所述流化床主反应器的连接口位于所述流化床主反应器进料分布板上方,两者间距离h和流化床主反应器直径r比为0.2~0.4:1。

22.根据本发明的一些实施方式,所述再生下斜管和所述流化床副反应器的连接口位于流化床副反应器进料分布板上方,两者间距离h和流化床副反应器直径r比为0.1~0.8:1。

23.本发明的第二方面在于提供一种利用第一方面所述装置进行甲醇催化转化的方法,包括以下步骤:

24.s1,mto(methanol to olefins)分离单元产生的流化床副反应器原料经所述流化床副反应器原料分布板进入所述流化床副反应器和脱气后再生催化剂接触反应,得到预结焦催化剂和流化床副反应器反应产物,所述预结焦催化剂经回所述炼斜管进入所述总循环斜管,流化床副反应器反应产物返回所述二密床的稀相;

25.s2,甲醇原料经所述流化床主反应器进料分布板进入所述流化床主反应器,和催化剂接触反应,得到的富含烯烃的反应产物和待生催化剂上行进入所述二密床分离,部分待生催化剂经所述待生斜管进入所述再生器再生,部分待生催化剂经所述循环斜管进入所述总循环斜管,部分待生催化剂进入所述外取热器,取热后经所述外取斜管进入所述总循

环斜管;

26.s3,所述再生器再生得到的再生催化剂经所述再生上斜管进入所述脱气罐和脱气介质接触,脱气产物返回所述再生器,脱气后再生催化剂经所述再生下斜管进入所述含氧化合物转化反应器;

27.s4,所述二密床分离得到的反应产物进入后续分离单元,得到流化床副反应器原料。

28.根据本发明的一些实施方式,所述流化床副反应器原料中混合氧化物质量百分含量为5~70%。

29.根据本发明的一些实施方式,所述混合氧化物含有甲醇和至少乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸中的一种。

30.根据本发明的一些实施方式,所述混合氧化物中酮类的质量百分含量为30~80%。

31.根据本发明的一些实施方式,所述流化床副反应器内催化剂床层温度为470~700℃。

32.根据本发明的一些实施方式,所述流化床副反应器的气速为0.5~1.5米/秒。

33.根据本发明的一些实施方式,所述流化床副反应器的催化剂床层密度为80~450千克/立方米。

34.根据本发明的一些实施方式,所述流化床副反应器的反应表压0~0.4兆帕。

35.根据本发明的一些实施方式,流化床副反应器原料的质量空速为0.5~10小时-1

;

36.根据本发明的一些实施方式,所述流化床主反应器内温度为450~520℃。

37.根据本发明的一些实施方式,所述流化床主反应器的气速为0.5~3米/秒。

38.根据本发明的一些实施方式,所述流化床主反应器的催化剂床层密度为30~200千克/立方米。

39.根据本发明的一些实施方式,所述流化床主反应器的反应表压0~0.4兆帕。

40.根据本发明的一些实施方式,所述流化床主反应器甲醇原料的质量空速为3~30小时-1

。

41.根据本发明的一些实施方式,所述脱气后再生催化剂,以催化剂总质量计,碳含量小于0.1%。

42.根据本发明的一些实施方式,所述预结焦催化剂,以催化剂总质量计,碳含量为0.1~2.7%。

43.根据本发明的一些较优的实施方式,总循环斜管和循环斜管的中轴线间夹角为158-162

°

;总循环斜管和外取斜管的中轴线间夹角为158-162

°

;总循环斜管和回炼斜管的中轴线间夹角为168-172

°

。回炼斜管和总循环斜管直径之比为(0.20-0.30:1);循环斜管和总循环斜管直径之比为(0.75-0.95):1;外取斜管和总循环斜管直径之比为(0.5-0.8):1。循环斜管和外取斜管和回炼斜管和再生下斜管都设有滑阀或塞阀控制催化剂流量。待生斜管和二密床的连接口及循环斜管和二密床的连接口均位于二密床中的催化剂床层内。总循环斜管和流化床主反应器的连接口位于流化床主反应器进料分布板上方,两者间距离h和流化床主反应器直径r比为(0.25-0.35):1。再生下斜管和流化床副反应器的连接口位于流化床副反应器进料分布板上方,两者间距离h和流化床副反应器直径r比为(0.55-0.65):1。

流化床副反应器顶部产物出口连接二密床的位置位于二密床催化剂床层之上;脱气罐顶部产物出口连接再生器的位置位于再生器催化剂床层之上。甲醇原料经流化床主反应器进料分布板进入流化床主反应器反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板进入流化床副反应器反应。流化床副反应器内催化剂床层温度为550℃-650℃,气速为0.7-1.1米/秒,催化剂床层密度为200-350千克/立方米,反应表压0.1-0.3兆帕,流化床副反应器原料的质量空速为1-7小时-1

。流化床主反应器内温度为485-515℃,气速为1-3/秒,催化剂床层密度为125-185千克/立方米,甲醇原料的质量空速为8-20小时-1

。流化床副反应器原料中混合氧化物质量百分含量为25-55%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为30-45%。预结焦催化剂,以催化剂总质量计,碳含量为0.45-0.85%。

44.本发明的有益效果:

45.本发明提供的甲醇催化转化的反应方法,采用的装置,通过斜管交叉相连,实现不同类型催化剂先在斜管中混合,达到甲醇原料反应所需的催化剂活性和反应温度,从而提高甲醇转化率和双烯选择性。

46.采用本发明的方法,采用sapo-34催化剂,以甲醇为流化床主反应器原料,以副产的含氧化合物为流化床副反应器原料,乙烯和丙烯碳基总收率达到85.1重量%,取得了较好的技术效果。

附图说明

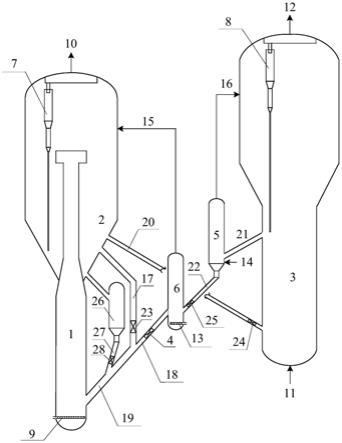

47.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例共同用于解释本发明,并不构成对本发明的限制。在附图中:

48.图1是本发明的甲醇催化转化的反应装置的示意图。

具体实施方式

49.以下结合附图和实施例对本发明进行详细说明,但本发明并不受下述实施例限定。

50.图1中,1为流化床主反应器;2为二密床;3为再生器;4为回炼斜管阀;5为脱气罐;6为流化床副反应器;7为反应器旋风分离器;8为再生器旋风分离器;9为流化床主反应器进料分布板;10为反应产物;11为再生介质;12为烟气;13为流化床副反应器进料分布板;14为脱气介质;15为流化床副反应器反应产物;16为脱气产物;17为循环斜管;18为回炼斜管;19为总循环斜管;20为待生斜管;21为再生上斜管;22为再生下斜管;23为循环斜管阀;24为待生斜管阀;25为再生下斜管阀;26为外取热器;27为外取斜管;28为外取斜管阀。

51.【实施例1】

52.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

53.总循环斜管(19)和循环斜管(17)的中轴线间夹角为120

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为150

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

54.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

55.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

56.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

57.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

58.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

59.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

60.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

61.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

62.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

63.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

64.甲醇转化率为99.88wt%,乙烯和丙烯碳基总收率为83.5重量%。

65.【实施例2】

66.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

67.总循环斜管(19)和循环斜管(17)的中轴线间夹角为175

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为170

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

68.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

69.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

70.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

71.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

72.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

73.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

74.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

75.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

76.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

77.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

78.甲醇转化率为99.90wt%,乙烯和丙烯碳基总收率为82.9重量%。

79.【实施例3】

80.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

81.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为160

°

。

82.回炼斜管(18)和总循环斜管(19)直径之比为0.2:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

83.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

84.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

85.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

86.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

87.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

88.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

89.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

90.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

91.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

92.甲醇转化率为99.9wt%,乙烯和丙烯碳基总收率为83.8重量%。

93.【实施例4】

94.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

95.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为180

°

。

96.回炼斜管(18)和总循环斜管(19)直径之比为0.3:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

97.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

98.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

99.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

100.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

101.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

102.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

103.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

104.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

105.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

106.甲醇转化率为99.90wt%,乙烯和丙烯碳基总收率为84.0重量%。

107.【实施例5】

108.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

109.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

110.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.8:1;外取斜管(27)和总循环斜管(19)直径之比为0.5:1。

111.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

112.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

113.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

114.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

115.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

116.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

117.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

118.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

119.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

120.甲醇转化率为99.93wt%,乙烯和丙烯碳基总收率为85.2重量%。

121.【实施例6】

122.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

123.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

124.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为1:1;外取斜管(27)和总循环斜管(19)直径之比为0.9:1。

125.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

126.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

127.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

128.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

129.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

130.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

131.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

132.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

133.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

134.甲醇转化率为99.97wt%,乙烯和丙烯碳基总收率为84.7重量%。

135.【实施例7】

136.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

137.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

138.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

139.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

140.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

141.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.4:1。

142.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.8:1。

143.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

144.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

145.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

146.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

147.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

148.甲醇转化率为99.92wt%,乙烯和丙烯碳基总收率为83.9重量%。

149.【实施例8】

150.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

151.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

152.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

153.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

154.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

155.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.2:1。

156.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.1:1。

157.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

158.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

159.流化床副反应器(6)内催化剂床层温度为550℃,气速为1米/秒,催化剂床层密度为230千克/立方米,反应表压0.2兆帕,流化床副反应器原料的质量空速为6小时-1

。流化床主反应器(1)内温度为490℃,气速为2.5/秒,催化剂床层密度为130千克/立方米,甲醇原料的质量空速为18小时-1

。

160.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

161.预结焦催化剂,以催化剂总质量计,碳含量为0.5%。

162.甲醇转化率为99.97wt%,乙烯和丙烯碳基总收率为85.2重量%。

163.【实施例9】

164.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

165.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

166.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

167.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

168.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

169.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

170.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

171.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

172.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

173.流化床副反应器(6)内催化剂床层温度为470℃,气速为1.5米/秒,催化剂床层密度为80千克/立方米,反应表压0兆帕,流化床副反应器原料的质量空速为10小时-1

。流化床主反应器(1)内温度为450℃,气速为0.5/秒,催化剂床层密度为200千克/立方米,甲醇原料的质量空速为3小时-1

。

174.流化床副反应器原料中混合氧化物质量百分含量为5%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为80%。

175.预结焦催化剂,以催化剂总质量计,碳含量为0.1%。

176.甲醇转化率为99.89wt%,乙烯和丙烯碳基总收率为84.0重量%。

177.【实施例10】

178.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

179.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

180.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

181.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

182.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

183.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

184.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

185.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

186.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

187.流化床副反应器(6)内催化剂床层温度为700℃,气速为0.5米/秒,催化剂床层密度为450千克/立方米,反应表压0.4兆帕,流化床副反应器原料的质量空速为0.5小时-1

。流化床主反应器(1)内温度为520℃,气速为3/秒,催化剂床层密度为30千克/立方米,甲醇原料的质量空速为30小时-1

。

188.流化床副反应器原料中混合氧化物质量百分含量为70%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为30%。

189.预结焦催化剂,以催化剂总质量计,碳含量为2.7%。

190.甲醇转化率为99.90wt%,乙烯和丙烯碳基总收率为84.6重量%。

191.【实施例11】

192.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

193.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

194.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

195.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

196.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

197.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

198.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

199.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

200.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

201.流化床副反应器(6)内催化剂床层温度为600℃,气速为0.8米/秒,催化剂床层密度为300千克/立方米,反应表压0.15兆帕,流化床副反应器原料的质量空速为2小时-1

。流化床主反应器(1)内温度为510℃,气速为1.5/秒,催化剂床层密度为180千克/立方米,甲醇原料的质量空速为10小时-1

。

202.流化床副反应器原料中混合氧化物质量百分含量为50%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为35%。

203.预结焦催化剂,以催化剂总质量计,碳含量为0.8%。

204.甲醇转化率为99.91wt%,乙烯和丙烯碳基总收率为85.5重量%。

205.【实施例12】

206.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

207.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

208.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

209.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

210.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

211.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

212.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

213.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

214.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

215.流化床副反应器(6)内催化剂床层温度为530℃,气速为0.8米/秒,催化剂床层密度为160千克/立方米,反应表压0.3兆帕,流化床副反应器原料的质量空速为4小时-1

。流化床主反应器(1)内温度为480℃,气速为2/秒,催化剂床层密度为160千克/立方米,甲醇原料的质量空速为24小时-1

。

216.流化床副反应器原料中混合氧化物质量百分含量为40%,混合氧化物含有甲醇、乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸,混合氧化物中酮类的质量百分含量为40%。

217.预结焦催化剂,以催化剂总质量计,碳含量为0.6%。

218.甲醇转化率为99.96wt%,乙烯和丙烯碳基总收率为85.1重量%。

219.【实施例13】

220.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

221.总循环斜管(19)和循环斜管(17)的中轴线间夹角为110

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为140

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为150

°

。

222.回炼斜管(18)和总循环斜管(19)直径之比为0.4:1;循环斜管(17)和总循环斜管(19)直径之比为0.6:1;外取斜管(27)和总循环斜管(19)直径之比为0.4:1。

223.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

224.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

225.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

226.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

227.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

228.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

229.流化床副反应器(6)内催化剂床层温度为600℃,气速为0.8米/秒,催化剂床层密度为300千克/立方米,反应表压0.15兆帕,流化床副反应器原料的质量空速为2小时-1

。流化床主反应器(1)内温度为510℃,气速为1.5/秒,催化剂床层密度为180千克/立方米,甲醇原料的质量空速为10小时-1

。

230.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇和至少乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸中的一种,混合氧化物中酮类的质量百分含量为40%。

231.预结焦催化剂,以催化剂总质量计,碳含量为1%。

232.甲醇转化率为99.92wt%,乙烯和丙烯碳基总收率为77.5重量%。

233.【实施例14】

234.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

235.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

236.回炼斜管(18)和总循环斜管(19)直径之比为0.15:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为1:1。

237.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

238.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

239.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.5:1。

240.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.9:1。

241.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

242.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

243.流化床副反应器(6)内催化剂床层温度为600℃,气速为0.8米/秒,催化剂床层密度为300千克/立方米,反应表压0.15兆帕,流化床副反应器原料的质量空速为2小时-1

。流化床主反应器(1)内温度为510℃,气速为1.5/秒,催化剂床层密度为180千克/立方米,甲醇原料的质量空速为10小时-1

。

244.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇和至少乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸中的一种,混合氧化物中酮类的质量百分含量为40%。

245.预结焦催化剂,以催化剂总质量计,碳含量为1%。

246.甲醇转化率为99.85wt%,乙烯和丙烯碳基总收率为76.4重量%。

247.【实施例15】

248.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

249.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

250.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

251.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

252.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

253.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

254.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

255.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

256.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

257.流化床副反应器(6)内催化剂床层温度为450℃,气速为2米/秒,催化剂床层密度为50千克/立方米,反应表压0兆帕,流化床副反应器原料的质量空速为12小时-1

。流化床主反应器(1)内温度为430℃,气速为4/秒,催化剂床层密度为20千克/立方米,甲醇原料的质量空速为20小时-1

。

258.流化床副反应器原料中混合氧化物质量百分含量为80%,混合氧化物含有甲醇和至少乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸中的一种,混合氧化物中酮类的质量百分含量为90%。

259.预结焦催化剂,以催化剂总质量计,碳含量为2.9%。

260.甲醇转化率为99.80wt%,乙烯和丙烯碳基总收率为75.8重量%。

261.【实施例16】

262.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、流化床副反应器(6)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);回炼斜管(18)连接流化床副反应器(6)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和回炼斜管(18)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接流化床副反应器(6)和脱气罐(5);再生上斜管(21)

连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方;回炼斜管(18)位于总循环斜管(19)中轴线的上方或总循环斜管(19)的中轴线上。

263.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

;总循环斜管(19)和回炼斜管(18)的中轴线间夹角为170

°

。

264.回炼斜管(18)和总循环斜管(19)直径之比为0.25:1;循环斜管(17)和总循环斜管(19)直径之比为0.9:1;外取斜管(27)和总循环斜管(19)直径之比为0.8:1。

265.循环斜管(17)和外取斜管(27)和回炼斜管(18)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

266.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

267.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

268.再生下斜管(22)和流化床副反应器(6)的连接口位于流化床副反应器进料分布板(13)上方,两者间距离h和流化床副反应器(6)直径r比为0.6:1。

269.流化床副反应器(6)顶部产物出口连接二密床(2)的位置位于二密床(2)催化剂床层之上;脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

270.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应;mto分离单元产生的流化床副反应器原料经流化床副反应器原料分布板(13)进入流化床副反应器(6)反应。

271.流化床副反应器(6)内催化剂床层温度为720℃,气速为0.4米/秒,催化剂床层密度为300千克/立方米,反应表压0.5兆帕,流化床副反应器原料的质量空速为18小时-1

。流化床主反应器(1)内温度为550℃,气速为0.4秒,催化剂床层密度为250千克/立方米,甲醇原料的质量空速为35小时-1

。

272.流化床副反应器原料中混合氧化物质量百分含量为30%,混合氧化物含有甲醇和至少乙醇、丙醇、丁醇、乙醛、丙醛、丁醛、丙酮、丁酮、甲酸、乙酸、丙酸中的一种,混合氧化物中酮类的质量百分含量为40%。

273.预结焦催化剂,以催化剂总质量计,碳含量为4%。

274.甲醇转化率为99.90wt%,乙烯和丙烯碳基总收率为85.1重量%。

275.【实施例17】

276.如图1所示的甲醇催化转化的反应装置,包括流化床主反应器(1)、二密床(2)、再生器(3)、脱气罐(5)、外取热器(26)、循环斜管(17)、回炼斜管(18)、总循环斜管(19)、外取斜管(27);其中:循环斜管(17)连接二密床(2)和总循环斜管(19);外取斜管(27)连接外取热器(26)和总循环斜管(19);总循环斜管(19)连接循环斜管(17)和外取斜管(27)和流化床主反应器(1);再生下斜管(22)连接总循环斜管(19)和脱气罐(5);再生上斜管(21)连接脱气罐(5)和再生器(3);待生斜管(20)连接二密床(2)和再生器(3);流化床副反应器(6)顶部

产物出口连接二密床(2);脱气罐(5)顶部产物出口连接再生器(3);流化床主反应器(1)的上部位于二密床(2)内。循环斜管(17)和外取斜管(27)均位于总循环斜管(19)中轴线的上方。

277.总循环斜管(19)和循环斜管(17)的中轴线间夹角为160

°

;总循环斜管(19)和外取斜管(27)的中轴线间夹角为160

°

。

278.循环斜管(17)和总循环斜管(19)直径之比为0.6:1;外取斜管(27)和总循环斜管(19)直径之比为0.4:1。

279.循环斜管(17)和外取斜管(27)和再生下斜管(22)都设有滑阀或塞阀控制催化剂流量。

280.待生斜管(20)和二密床(2)的连接口及循环斜管(17)和二密床(2)的连接口均位于二密床(2)中的催化剂床层内。

281.总循环斜管(19)和流化床主反应器(1)的连接口位于流化床主反应器进料分布板(9)上方,两者间距离h和流化床主反应器(1)直径r比为0.3:1。

282.脱气罐(5)顶部产物出口连接再生器(3)的位置位于再生器(3)催化剂床层之上。

283.甲醇原料经流化床主反应器进料分布板(9)进入流化床主反应器(1)反应。

284.流化床主反应器(1)内温度为510℃,气速为1.5/秒,催化剂床层密度为180千克/立方米,甲醇原料的质量空速为10小时-1

。

285.甲醇转化率为99.80wt%,乙烯和丙烯碳基总收率为81.5重量%。

286.各个实施例的比较见表1。

[0287][0288]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性

和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1