基于聚醚的水性聚氨酯分散体和其制备方法与流程

1.本公开涉及一种基于聚醚的水性聚氨酯分散体和其制备方法。

背景技术:

2.几十年来,溶剂型聚氨酯一直在涂料、粘合剂、结合剂和合成皮革等应用领域占据主导地位。所述溶剂型聚氨酯逐渐被水性聚氨酯分散体(pud)替代,以减少可释放到大气中的溶剂并减少对操作员和最终用户的危害。大多数pud与其溶剂型对应物一样,使用聚酯多元醇作为主链而不是聚醚,因为前者可以提供更高的模量和强度,因为酯-骨聚合物区段之间的极性-极性相互作用更强。另一方面,酯键比醚键在水解方面更弱,使得pud水的水解稳定性非常具有挑战性。从耐水解性的观点来看,基于聚醚的pud是更优选的。此外,由于聚醚多元醇与聚酯对应物相比具有较低的成本和较低的粘度,因此从经济和工艺方面考虑是优选的。然而,基于聚醚的聚氨酯在各种应用中渗透到pud中很慢,因为它在机械性能上不能与基于聚酯的pud类似。因此,需要创新技术来提高基于聚醚的pud的机械性能。

3.通过不断的探索,惊奇地发现,在基于聚醚的pud的合成中使用n-氨基乙基哌嗪(aep)作为扩链剂,可以大大提高机械性能。令人惊讶地发现,aep可以使pud获得的模量是其它二胺的2或3倍。如此高的模量对于聚醚pud渗透到以聚酯pud为主的应用领域是非常关键的。由于聚醚pud本质上比聚酯pud具有更好的水解稳定性,这一新发现为抗水解pud的商业供应铺平了道路。

技术实现要素:

4.本公开提供了一种独特的水性聚氨酯分散体和其制备方法。

5.在本公开的第一方面中,本公开提供了一种水性聚氨酯分散体,其包括分散在水中的聚氨酯颗粒,其中所述水性聚氨酯分散体衍生自包括以下的体系:

6.(a)包括一种或多种具有至少两个异氰酸酯基团的化合物的异氰酸酯组分;

7.(b)按聚醚多元醇的总重量计,eo含量小于80wt%的聚醚多元醇组分;

8.(c)任选地,选自由以下组成的组的组分:mw在350到3000的范围内的甲氧基聚(乙二醇)、mw在350到3000的范围内的聚(乙二醇)和mw在62到500的范围内的低mw二醇;

9.(d)任选地,催化剂;

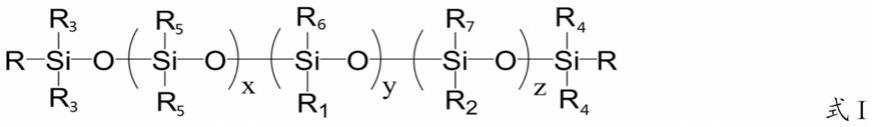

10.(e)任选地,由式i表示的亲水性氨基硅氧烷化合物:

[0011][0012]

其中每个r独立地表示甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、叔戊基、新戊基、环己基、苯基、乙烯基、烯丙基或-(och2ch2)

a-o-ch

2-ch=ch2;

[0013]

r1为-(ch2)mnh2或-(ch2)

s-nh-(ch2)

t

nh2;

[0014]

r2为-ch2ch2ch2o(ch2ch2o)nh;并且

[0015]

r3、r4、r5、r6和r7中的每一个独立地选自由以下组成的组:甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、叔戊基、新戊基、环己基和苯基;

[0016]

其中a为1到10的整数;x为20到500的整数;y为1到10的整数;z为1到10的整数;m为1到5的整数;s为整数1、2、3、4或5;t为整数1、2、3、4或5;并且n为5到20的整数;

[0017]

(f)表面活性剂;

[0018]

(g)扩链剂n-氨基乙基哌嗪;以及

[0019]

(h)水。

[0020]

在本公开的第二方面中,本公开提供了一种用于制备第一方面的所述水性聚氨酯分散体的方法,所述方法包括:(i)任选地在存在所述催化剂(d)的情况下使所述异氰酸酯组分(a)与所述聚醚多元醇组分(b)和所述任选组分(c)反应以形成预聚物;(ii)在存在所述表面活性剂(f)的情况下将所述预聚物分散在水(h)中以形成乳液;以及(iii)任选地将所述亲水性氨基硅氧烷化合物(e)和所述扩链剂n-氨基乙基哌嗪(g)添加到所述乳液中以形成所述水性聚氨酯分散体。

[0021]

应当理解,前述一般性描述和以下详细描述都仅是示例性和解释性的,并且不限制所要求保护的本发明。

具体实施方式

[0022]

除非另外定义,否则本文所用的所有技术和科学术语具有与本发明所属领域中的普通技术人员通常所理解相同的含义。而且,本文提及的所有出版物、专利申请、专利和其它参考文献均通过引用并入本文。

[0023]

如本文所公开的,术语“组合物”、“调配物”或“混合物”是指不同组分的物理共混物,其是通过用物理手段简单地混合不同组分获得的。

[0024]

如本文所公开的,“和/或”意指“和、或作为替代方案”。除非另外指示,否则所有范围均包含端点。

[0025]

异氰酸酯组分(a)

[0026]

在各个实施例中,异氰酸酯组分(a)的平均官能度为至少约2.0、优选地约2到10、更优选地约2到约8、并且最优选地约2到约6。在一些实施例中,异氰酸酯组分包含包括至少两个异氰酸酯基团的聚异氰酸酯化合物。合适的聚异氰酸酯化合物包含具有两个或更多个异氰酸酯基团的芳香族、脂肪族、环脂族和芳脂族聚异氰酸酯。在优选的实施例中,聚异氰酸酯组分包括选自由以下组成的组的聚异氰酸酯化合物:包括至少两个异氰酸酯基团的c

4-c

12

脂肪族聚异氰酸酯、包括至少两个异氰酸酯基团的c

6-c

15

脂环族或芳香族聚异氰酸酯、包括至少两个异氰酸酯基团的c

7-c

15

芳脂族聚异氰酸酯和其组合。在另一个优选的实施例中,合适的聚异氰酸酯化合物包含间苯二异氰酸酯、2,4-甲苯二异氰酸酯和/或2,6-甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)的各种异构体、碳化二亚胺改性的mdi产物、六亚甲基-1,6-二异氰酸酯、四亚甲基-1,4-二异氰酸酯、环己烷-1,4-二异氰酸酯、六氢甲苯二异氰酸酯、氢化mdi、萘基-1,5-二异氰酸酯、异佛尔酮二异氰酸酯(ipdi)或其混合物。

[0027]

可替代地或另外地,聚异氰酸酯组分还可以包括异氰酸酯官能度在2到10、优选地2到8、更优选地2到6的范围内的异氰酸酯预聚物。异氰酸酯预聚物可以通过以下获得:使一种或多种上述聚异氰酸酯与一种或多种选自由以下组成的组的异氰酸酯反应性组分反应:包括至少两个羟基的c2-c16脂肪族多元醇、包括至少两个羟基的c6-c15脂环族或芳香族多元醇、包括至少两个羟基的c7-c15芳脂族多元醇、分子量为500到5,000的聚酯多元醇、分子量为200到5,000的聚碳酸酯二醇、分子量为200到5,000的聚醚二醇、包括至少两个氨基的c2到c10聚胺、包括至少两个硫醇基的c2到c10聚硫醇、包括至少一个羟基和至少一个氨基的c2-c10烷醇胺以及其组合,条件是所述异氰酸酯预聚物包括至少两个自由的异氰酸酯端基;优选地通过使上述单体异氰酸酯组分与一种或多种选自由以下组成的组的异氰酸酯反应性化合物反应:1,2-丙二醇、1,3-丙二醇、1,3-丁二醇、1,4-丁烯二醇、1,4-丁二醇、1,5-戊二醇、新戊二醇、双(羟甲基)环己烷,如1,4-双(羟甲基)环己烷、2-甲基丙烷-1,3-二醇、甲基戊二醇、二甘醇、三甘醇、四甘醇、聚乙二醇、二丙二醇、聚丙二醇、二丁二醇和聚丁二醇。用作聚异氰酸酯组分的合适的预聚物为nco基团含量为2到40重量百分比、更优选地4到30重量百分比的预聚物。优选地通过二异氰酸酯和/或聚异氰酸酯与包含较低分子量的二醇和三醇的材料的反应来制备这些预聚物。单独实例为含有氨基甲酸酯基团的芳香族聚异氰酸酯,优选地nco含量为5至40重量百分比,更优选地20至35重量百分比,其通过二异氰酸酯和/或聚异氰酸酯与例如较低分子量的二醇、三醇、氧化烯二醇、二氧化烯二醇或分子量高达约800的聚氧化烯二醇的反应来获得。这些多元醇可以单独使用或呈以二氧化烯二醇和/或聚氧化烯二醇的混合物形式使用。例如,可以使用二甘醇、二丙二醇、聚氧乙烯二醇、乙二醇、丙二醇、丁二醇、聚氧丙烯二醇和聚氧丙烯-聚氧乙烯二醇。也可以使用聚酯多元醇,以及烷烃二醇,诸如丁二醇。其它也有用的二醇包含双羟乙基-或双羟丙基-双酚a、环己烷二甲醇和双羟乙基氢醌。

[0028]

也有利地用于异氰酸酯组分的为所谓改性多官能异氰酸酯,即通过上述异氰酸酯化合物的化学反应获得的产物。示例性的是含有酯、脲、缩二脲、脲基甲酸酯并且优选地碳化二亚胺和/或脲酮亚胺的聚异氰酸酯。也可以使用含有碳化二亚胺基、脲酮亚胺基和/或异氰脲酸酯环的液体聚异氰酸酯,其异氰酸酯基(nco)含量为12至40重量百分比,更优选地20至35重量百分比。这些包含例如基于以下项的聚异氰酸酯:4,4

′‑

2,4

′‑

和/或2,2

′‑

二苯基甲烷二异氰酸酯和对应的异构体混合物、2,4-和/或2,6-甲苯二异氰酸酯和对应的异构体混合物;二苯基甲烷二异氰酸酯和pmdi的混合物;以及甲苯二异氰酸酯和pmdi和/或二苯基甲烷二异氰酸酯的混合物。

[0029]

通常,异氰酸酯组分的量可以基于要制备的制品的实际需要而变化。例如,作为一个说明性实施例,按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,异氰酸酯组分的含量可以为约5wt%到约50wt%,优选地约10wt%到约40wt%,优选地约15wt%到约30wt%。

[0030]

聚醚多元醇组分(b)

[0031]

聚醚多元醇可以是环氧乙烷、环氧丙烷、四氢呋喃和环氧丁烷的加成聚合产物和接枝产物,多元醇的缩合产物,以及其任何组合。聚醚多元醇的合适实例包含但不限于聚丙烯乙二醇(ppg)、聚乙二醇(peg)、聚丁二醇、聚四亚甲基醚乙二醇(ptmeg)以及其任何组合。

在一些实施例中,聚醚多元醇是peg与选自上述加成聚合产物和接枝产物以及缩合产物中的至少另一种聚醚多元醇的组合。在一些实施例中,聚醚多元醇是peg与ppg、聚丁二醇和ptmeg中的至少一者的组合。

[0032]

聚醚多元醇的官能度(多元醇分子中的羟基)为2.0到3.0,并且所述聚醚多元醇的重均分子量(mw)为1,000到12,000g/mol,优选地1,500到8,000g/mol,更优选地1,500到6,000g/mol。

[0033]

通常通过在存在催化剂的情况下选自环氧丙烷(po)、环氧乙烷(eo)、环氧丁烷、四氢呋喃和它们的混合物的一种或多种环氧烷与适当的起始剂分子的聚合来制备聚醚多元醇。典型的起始剂分子包含在分子中具有至少2个、优选地4至8个羟基或者具有两个或更多个伯胺基的化合物。合适的起始剂分子例如选自包括以下的组:苯胺、eda、tda、mda和pmda,更优选地选自包括以下的组:tda和pmda,最优选地tda。当使用tda时,所有异构体可以单独使用或以任何期望的混合物使用。例如,可以使用2,4-tda、2,6-tda、2,4-tda和2,6-tda的混合物、2,3-tda、3,4-tda、3,4-tda和2,3-tda的混合物以及所有上述异构体的混合物。借助于在分子中具有至少2个并且优选地2到8个羟基的起始剂分子,优选的是使用三羟甲基丙烷、甘油、季戊四醇、蓖麻油、糖化合物例如葡萄糖、山梨糖醇、甘露醇和蔗糖、多元酚、甲阶酚醛树脂诸如酚和甲醛的低聚缩合产物以及苯酚、甲醛和二烷醇胺的曼尼希缩合物,以及三聚氰胺。用于制备聚醚多元醇的催化剂可以包含用于阴离子聚合的碱性催化剂,如氢氧化钾,或用于阳离子聚合的路易斯酸催化剂,如三氟化硼。合适的聚合催化剂可以包含氢氧化钾、氢氧化铯、三氟化硼或双氰化物络合物(dmc)催化剂,如六氰基钴酸锌或季磷腈鎓化合物。在本公开的优选实施例中,聚醚多元醇包含具有伯羟基封端基团和仲羟基封端基团的环氧乙烷和环氧丙烷的共聚物。

[0034]

按所述聚醚多元醇的总重量计,所述聚醚多元醇的eo含量为小于80wt%,优选地小于60wt%,更优选地小于40wt%,或者甚至更优选地小于20wt%或10wt%。

[0035]

通常,按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,本文所使用的聚醚多元醇的含量可以在约50wt%到约95wt%的范围内,优选地在约60wt%到约85wt%的范围内。

[0036]

任选组分(c)

[0037]

任选组分(c)可以为mw在350到3000的范围内的甲氧基聚(乙二醇)、mw在350到3000的范围内的聚(乙二醇)和mw在62到500的范围内的低mw二醇。

[0038]

按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,mw在350到3000的范围内的甲氧基聚(乙二醇)的含量可以为约0.5wt%到约10wt%,优选地约0.8wt%到约8wt%,优选地约1wt%到约4wt%。

[0039]

按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,低mw二醇的含量可以为约0.5wt%到约15wt%,优选地约0.8wt%到约12wt%,优选地约1wt%到约10wt%,更优选地约2wt%到约8wt%。低mw二醇可以是乙二醇、1,2-丙二醇、1,3-丙二醇、1,3-丁二醇、1,4-丁二醇、1,4-丁二醇、1,5-戊二醇、新戊二

醇、双(羟甲基)环己烷,如1,4-双(羟甲基)环己烷、2-甲基丙烷-1,3-二醇、甲基戊二醇、二甘醇、三甘醇、四甘醇、聚乙二醇、二丙二醇、聚丙二醇、二丁二醇和聚丁二醇。陶氏化学公司的商业产品,如voranol 220-530、voranol ta425、voranol p400和聚乙二醇p5000。

[0040]

按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,mw在350到3000的范围内的聚(乙二醇)的含量可以为约0.5wt%到约10wt%,优选地约0.8wt%到约8wt%,优选地约1wt%到约4wt%。

[0041]

催化剂(d)

[0042]

催化剂可以包含能够促进异氰酸酯基团和异氰酸酯反应性基团之间的反应的任何物质。不受理论限制,催化剂可以包含例如甘氨酸盐;叔胺;叔膦,如三烷基膦和二烷基苄基膦(dialkylbenzylphosphine);吗啉衍生物;哌嗪衍生物;各种金属的螯合物,如可以由乙酰丙酮、苯甲酰丙酮、三氟乙酰丙酮、乙酰乙酸乙酯等与如be、mg、zn、cd、pd、ti、zr、sn、as、bi、cr、mo、mn、fe、co和ni等金属获得的那些;强酸的酸性金属盐,如氯化铁和氨化锡;有机酸与如碱金属、碱土金属、al、sn、pb、mn、co、ni、cu等各种金属的盐;有机锡化合物,如有机羧酸的锡(ii)盐,例如二乙酸锡(ii)、二辛酸锡(ii)、二乙基己酸锡(ii)和二月桂酸锡(ii),以及有机羧酸的二烷基锡(iv)盐,例如二乙酸二丁基锡、二月桂酸二丁基锡、马来酸二丁基锡和二乙酸二辛基锡;有机羧酸的铋盐,例如辛酸铋;三价和五价as、sb和bi的有机金属衍生物以及铁和钴的金属羰基化合物;或其混合物。

[0043]

叔胺催化剂包含含有至少一个叔氮原子并且能够催化羟基/异氰酸酯反应的有机化合物。叔胺、吗啉衍生物和哌嗪衍生物催化剂可以包含,例如但不限于,三亚乙基二胺、四甲基亚乙基二胺、五甲基二亚乙基三胺、双(2-二甲基氨基乙基)醚、三乙胺、三丙胺、三丁胺、三戊胺、吡啶、喹啉、二甲基哌嗪、哌嗪、n-乙基吗啉、2-甲基丙二胺、甲基三亚乙基二胺、2,4,6-三二甲基氨基-甲基)苯酚、n,n’,n

”‑

三(二甲基氨基-丙基)均-六氢三嗪或其混合物。

[0044]

通常,按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,本文所使用的催化剂的含量大于零且为至多1.0wt%,优选地至多0.5wt%,更优选地至多0.05wt%。

[0045]

预聚物

[0046]

异氰酸酯组分(a)、聚醚多元醇组分(b)、任选组分(c)(如果存在的话)和任选催化剂(d)(如果存在的话)反应以形成预聚物。

[0047]

根据本公开的实施例,按预聚物的重量计,所述预聚物的nco含量为1.5wt%到15wt%,优选地为2wt%到12wt%,更优选地为3wt%到10wt%,仍更优选地为4wt%到9wt%。

[0048]

亲水性氨基硅氧烷化合物(e)

[0049]

亲水性氨基硅氧烷化合物是包括连接有含氮侧链和亲水性侧链的硅-氧主链的化合物。亲水性氨基硅氧烷化合物的分子结构可以由式i表示:

[0050][0051]

其中每个r独立地表示甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、叔戊基、新戊基、环己基、苯基、乙烯基、烯丙基或-(och2ch2)

a-o-ch

2-ch=ch2;

[0052]

r1为-(ch2)mnh2或-(ch2)

s-nh-(ch2)

t

nh2;

[0053]

r2为-ch2ch2ch2o(ch2ch2o)nh;并且

[0054]

r3、r4、r5、r6和r7中的每一个独立地选自由以下组成的组:甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、叔戊基、新戊基、环己基和苯基;

[0055]

其中a为1到10的整数;x为20到200的整数;y为1到10的整数;z为1到10的整数;m为1到5的整数;s为整数1、2、3、4或5;t为整数1、2、3、4或5;并且n为5到20的整数。

[0056]

不受理论限制,r1中的胺基和r2中的羟基可以与预聚物中剩余的异氰酸酯基团反应以产生聚氨酯主链中的包括上述硅氧烷结构的聚氨酯,从而显著提高所得pu皮膜的抗粘性。

[0057]

根据本公开的一个优选实施例,亲水性氨基硅氧烷化合物具有式ii所示的结构:

[0058][0059]

其中r、r1、r2、x、y和z如上文所描述。

[0060]

通常,亲水性氨基硅氧烷化合物为任选组分,即可以使用或可以不使用。如果所述亲水性氨基硅氧烷化合物存在,则按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,本文所使用的亲水性氨基硅氧烷化合物的含量为0.1wt%到10wt%,优选地为1wt%到8wt%,更优选地为2wt%到5wt%。可以看出,亲水性氨基硅氧烷化合物的含量是以预聚物的总量为100wt%计算的另外的量。

[0061]

需要注意的是,亲水性氨基硅氧烷化合物应首先经由混合而溶解/分散在水中得到水溶液,然后再脱气。在本发明中,氨基硅油在分散阶段加入,而在预聚物合成过程中不加入聚合物骨架中。原因是如果在预聚物合成阶段加入硅氧烷,则会形成一定程度的聚合物凝胶。

[0062]

按聚氨酯分散体的总重量计,亲水性氨基硅氧烷化合物的量可以为约0.05wt%到约2wt%,更优选地按聚氨酯分散体总重量计为0.1wt%到约1.5wt%。

[0063]

表面活性剂(f)

[0064]

根据优选的实施例,水性聚氨酯分散体是外部乳化的分散体,即水性聚氨酯分散体优选地仅通过使用“外部表面活性剂/乳化剂”来制备且基本上不包括“内部表面活性剂/乳化剂”。

[0065]

如本文所描述的表达“外部乳化的聚氨酯分散体”是指包括有限量的内部乳化离子组分并且因此主要依赖于“外部表面活性剂/乳化剂”[即,在分散在液体介质中的聚氨酯

颗粒内未与主链共价键合的离子或非离子乳化剂,尤其是通过由衍生自异氰酸酯基团与异氰酸酯反应性基团(如羟基)之间的反应的氨基甲酸酯键]的乳化功能以便稳定聚氨酯分散体的聚氨酯分散体。

[0066]

根据本公开的一个实施例,外部乳化的聚氨酯分散体通过以下步骤来制备:(i)使一种或多种单体的或预聚合的聚异氰酸酯与具有如上所述的至少两个异氰酸酯反应性基团的一种或多种化合物反应以形成包括氨基甲酸酯预聚物链和至少一个自由的异氰酸酯基团,优选地每分子至少两个自由的异氰酸酯基团的预聚物;(ii)在外部乳化剂的存在下将在步骤(i)中获得的预聚物分散在水性溶剂(例如,水)中以形成乳液;以及任选地进一步将所述扩链剂和任选亲水性氨基硅氧烷化合物添加到乳液中,以与步骤(i)中获得的预聚物反应并且形成外部乳化的聚氨酯分散体。根据本公开的一个实施例,在步骤(i)中制备的预聚物不包括任何离子内部乳化剂或与氨基甲酸酯预聚物链共价键合的离子内部乳化剂的残留部分。根据本公开的另一个实施例,在步骤(i)中制备的预聚物中的聚氨酯链不包括任何阳离子或阴离子侧基。

[0067]

通过使用内部表面活性剂/乳化剂制备的pud被称为“内部乳化的pud”。根据现有技术的知识,用于制备内部乳化的pud的典型工艺包括以下步骤:(i)使单体异氰酸酯或单体异氰酸酯的预聚物与多元醇和具有至少一个异氰酸酯反应性基团的阳离子或阴离子前体(即,离子内部乳化剂)反应以形成包含与pu链附接的阳离子或阴离子亲水性侧基的pud预聚物;(ii)任选地在这个步骤中在另外的外部乳化剂的辅助下,将pud预聚物分散到水性溶剂(例如水)中,其中与pu链附接的阳离子或阴离子亲水性基团作为主乳化剂;以及任选地(iii)使乳液与另外的扩链剂反应以形成离子内部乳化的聚氨酯分散体。可以清楚地看到,本公开中使用的外部乳化的pud与现有技术中的离子内部乳化的pud在制备工艺和所得到的聚氨酯颗粒的组成方面完全不同。需要说明的是,本技术制备的聚氨酯颗粒包括扩链剂的残基和与聚氨酯主链附接的亲水性氨基硅氧烷化合物,但这些残基至少在电荷中性方面与上述离子内部乳化官能团不同,并且因此应排除在离子内部乳化官能团的定义之外。此外,在优选的实施例中,聚氨酯的乳化主要通过或仅通过使用外部乳化剂来进行,并且在形成pu乳液之前不加入扩链剂和亲水性氨基硅氧烷化合物。这就是本公开的pu分散体被确定为外部乳化体系的原因。

[0068]

在本公开的一个实施例中,在制备外部乳化的pud期间不添加上述离子内部乳化组分(乳化剂)。在本公开的优选实施例中,外部乳化的聚氨酯分散体在分散在外部乳化的pud中的聚氨酯预聚物颗粒的主链中不含阴离子或阳离子盐基团。

[0069]

本公开的水性聚氨酯分散体可以使用任何阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂或非离子表面活性剂来制备。合适的表面活性剂类别包含但不限于乙氧基化酚的硫酸盐,如聚(氧基-1,2-乙烷二基)α-磺基-ω(壬基苯氧基)盐;碱金属脂肪酸盐,如碱金属油酸盐和硬脂酸盐;碱金属c

12-c

16

烷基硫酸盐,如碱金属月桂基硫酸盐;胺c

12-c

16

烷基硫酸盐,如胺月桂基硫酸盐,更优选地三乙醇胺月桂基硫酸盐;碱金属c

12-c

16

烷基苯磺酸盐,如支链的和直链的十二烷基苯磺酸钠;胺c

12-c

16

烷基苯磺酸盐,如三乙醇胺十二烷基苯磺酸盐;阴离子和非离子氟碳乳化剂,如氟化c

4-c

16

烷基酯和碱金属c

4-c

16

全氟烷基磺酸盐;有机硅乳化剂,如改性聚二甲基硅氧烷。优选地,表面活性剂是可以与存在于中性盐中的多价阳离子反应以形成有机酸的不溶性多价阳离子水不溶性盐的表面活性剂。示例性

优选的表面活性剂包含十八烷基磺基琥珀酸二钠、十二烷基苯磺酸钠、硬脂酸钠和硬脂酸铵。

[0070]

根据本公开的实施例,按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,表面活性剂的含量大于零,优选地不少于0.5wt%,优选地不少于1wt%,不超过10wt%,优选地不超过6wt%,更优选地不超过3.5wt%。可以看出,表面活性剂的含量是以预聚物的总量为100wt%计算的另外的量。

[0071]

根据本公开的实施例,表面活性剂与预聚物的重量比为1∶100到6∶100,优选地为1.5∶100到5∶100,优选地为2∶100到4∶100。

[0072]

扩链剂(g)

[0073]

根据本公开的一个实施例,扩链剂为n-氨基乙基哌嗪。

[0074]

根据本公开的实施例,按用于在第一阶段制备预聚物的所有组分的总重量计,即按所述异氰酸酯组分(a)、所述聚醚多元醇组分(b)、所述任选组分(c)(如果存在的话)和所述任选催化剂(d)(如果存在的话)的总重量计,扩链剂的含量为1.0wt%到20wt%,优选地为2wt%到15wt%,更优选地为3wt%到12wt%,更优选地为4wt%到11wt%。可以看出,扩链剂的含量是以预聚物的总量为100wt%计算的另外的量。

[0075]

根据本公开的实施例,预聚物中的扩链剂n-氨基乙基哌嗪与nco的摩尔比为0.05∶1到0.5∶1,优选地为0.1∶1到0.48∶1,优选地为0.2∶1到0.45∶1。

[0076]

水性聚氨酯分散体

[0077]

根据本技术的实施例,水性聚氨酯分散体通过两步反应制备。

[0078]

在第一阶段,通过任选地在存在催化剂(d)的情况下使异氰酸酯组分(a)中的异氰酸酯基团与聚醚多元醇组分(b)和任选组分(c)中的异氰酸酯反应性基团反应来制备预聚物。通过上述反应可以在预聚物中形成聚氨酯主链。

[0079]

在第二阶段,在存在表面活性剂(f)的情况下将预聚物分散在水中以得到乳液,所述乳液与扩链剂(g)和任选的亲水性氨基硅氧烷化合物(e)反应。扩链剂(g)和亲水性氨基硅氧烷化合物(e)包括异氰酸酯反应性基团,例如胺基,其随后可以与预聚物中剩余的自由异氰酸酯基团反应,因此其结构部分也被引入到所得聚氨酯主链中。在第三阶段,预聚物的链被扩链剂(g)和任选的亲水性氨基硅氧烷化合物(e)进一步扩展,以形成包括分散在水中的聚氨酯颗粒的水性聚氨酯分散体。可以将水性聚氨酯分散体加热和干燥以形成表现出优异的耐水解性和改进的pud膜机械性质的膜。

[0080]

水性聚氨酯分散体可以具有聚氨酯颗粒的任何合适的固体负载,但是通常固体负载为总分散体重量的约1重量%到约70重量%之间的固体,优选地至少约2重量%,更优选地至少约4重量%,更优选地至少约6重量%,更优选地至少约15重量%,更优选地至少约25重量%,更优选地至少约35重量%,更优选地至少约40重量%到至多约70重量%,优选地至多68重量%,更优选地至多约65重量%并且最优选地至多约60重量%。

[0081]

水性聚氨酯分散体还可以含有流变改性剂,如增强分散体的分散性和稳定性的增稠剂。可以使用任何合适的流变改性剂,如本领域已知的流变改性剂。优选地,流变改性剂是不会引起分散体变得不稳定的流变改性剂。更优选地,流变改性剂是未被离子化的水溶性增稠剂。有用的流变改性剂的实例包含甲基纤维素醚、碱溶胀性增稠剂(例如,钠或铵中

和的丙烯酸聚合物)、疏水改性的碱溶胀性增稠剂(例如,疏水改性的丙烯酸共聚物)和缔合性增稠剂(例如,疏水改性的基于环氧乙烷的氨基甲酸酯嵌段共聚物)。优选地,流变改性剂是甲基纤维素醚。增稠剂的量为水性聚氨酯分散体的总重量的至少约0.2重量%到约5重量%、优选地约0.5重量%到约2重量%。

[0082]

通常,水性聚氨酯分散体所具有的粘度为至少约10cp到至多约10,000cp、优选地至少约20cp到至多约5000cp、更优选地至少约30cp到至多约3000cp。

[0083]

在本公开的实施例中,可以通过表面活性剂和高剪切搅拌作用促进pu颗粒在水性聚氨酯分散体中的分散,其中剪切力和搅拌速度可以根据具体需要适当调整。

[0084]

根据本公开的一个实施例,水性聚氨酯分散体可以进一步包括一种或多种抗泡添加剂。抗泡添加剂的实例可以包含基于矿物油的添加剂,如airase 4500和tego antifoam 2263、foamstar st2410,或有机改性硅氧烷,如tego antifoam d2315、tego antifoam 4-88、tego antifoam 1488、dowsil afe-7610、xiameter afe-2210、dowsil 112f添加剂、dowsil 62添加剂。按水性聚氨酯分散体的总重量计,抗泡添加剂的量可以为o.001重量%到5重量%,优选地0.005重量%到2重量%,更优选地0.01重量%到0.5重量%。

[0085]

实例

[0086]

现将在以下实例中描述本发明的一些实施例,其中除非另外说明,否则所有份数和百分比均以重量计。

[0087]

下表1中列出了实例中使用的原材料的信息:

[0088]

原材料:

[0089]

本发明复合材料所用的原材料和组分在表1中列出。

[0090]

表1:本发明中使用的原材料

[0091][0092]

发明实例1:

[0093]

1)预聚物a合成:

[0094]

在配备有机械搅拌和氮气吹扫的250ml烧瓶中,充装voranol 9287a(70g)和mpeg1000(2g),并在110℃和-76mmhg真空下脱水持续一小时。冷却至70-75℃之后,在搅拌下将ipdi(28g)添加到多元醇混合物中,然后将dabco

tm t-120催化剂(0.03g)添加到反应物中。反应在70-75℃下持续一小时,并且然后加热至80-85℃持续另外2-3小时以完成反应。

将所得预聚物a冷却下来并用氮气保护包装。nco%通过滴定测量为7.3wt%。

[0095]

2)pud合成:

[0096]

在配备有cowels blade混合器的500ml塑料杯中,加载预聚物a(100g)。在以4000rpm速度混合的同时,将13g sdbs水溶液(23wt%)添加到预聚物中,并且混合持续2分钟。然后将40g冰水添加到混合物中,进一步混合5分钟以进行相反转。将混合速度减慢至1500rpm,添加31.8g冰水,然后添加96.9g n-氨基乙基哌嗪(aep)10%水溶液(以与预聚物中90%nco反应)。将混合物混合持续另外的10分钟以得到固含量为40%的最终pud。

[0097]

3)膜形成和英斯特朗测试(instron test):

[0098]

11g pud用11g去离子水稀释,混合并在真空下脱气。然后将其倒入到塑料培养皿中,并放入48℃烘箱中。24小时之后,将干燥的膜剥离,在烘箱中翻转再加热另外24小时。在英斯特朗测试之前,将膜在室温下调节持续24小时。根据astm d412-15a将膜切割成用于拉伸测试的样品。测试以50毫米/分钟的速度进行。每个样品测试三个样本以获得平均数据。100%伸长率的平均拉伸模量为5.11mpa,其中标准偏差为0.26mpa。平均拉伸断裂伸长率为640.7%,其中标准偏差为12.7%。平均拉伸强度为28.91mpa,其中标准偏差为2.19mpa。

[0099]

比较实例1:

[0100]

比较实例1与发明实例1中描述的相同,除了在pud合成中的相转化之后,添加70.65冰水,然后添加45.1g乙二胺(eda)10%水溶液(以与预聚物中的90mol%nco反应)用于链扩展之外。100%伸长率的平均拉伸模量为2.07mpa,其中标准偏差为0.08mpa。平均拉伸断裂伸长率为774.85%,其中标准偏差为110.1%。平均拉伸强度为20.09mpa,其中标准偏差为7.65mpa。

[0101]

比较实例2:

[0102]

比较实例2与发明实例1中描述的相同,除了在pud合成中的相转化之后,添加44.8g冰水,然后添加79.6g氨乙基乙醇胺(aeea)10%水溶液(以与预聚物中的91.6mol%nco反应)用于链扩展之外。100%伸长率的平均拉伸模量为1.48mpa,其中标准偏差为0.21mpa。平均拉伸断裂伸长率为1012.02%,其中标准偏差为86.77%。平均拉伸强度为20.03mpa,其中标准偏差为4.43mpa。

[0103]

比较实例3:

[0104]

比较实例3与发明实例1中描述的相同,除了在pud合成中的相转化之后,添加55g冰水,然后添加65.8g哌嗪(pip)10%水溶液(以与预聚物中的91.66mol%nco反应)用于链扩展之外。

[0105]

100%伸长率的平均拉伸模量为3.75mpa,其中标准偏差为0.63mpa。平均拉伸断裂伸长率为783.34%,其中标准偏差为93.69%。平均拉伸强度为22.86mpa,其中标准偏差为5.77mpa。

[0106]

发明实例2

[0107]

1)预聚物b合成:

[0108]

在配备有机械搅拌和氮气吹扫的250ml烧瓶中,充装68g voranol 9287a和2g mpeg 1000,并在110℃下真空下脱水持续一小时,然后冷却至70-75℃。将30g 4,4-mdi添加到脱水的共混多元醇中。烧瓶温度保持在70℃到75℃持续1小时,并且然后升高至80℃到85℃,保持2到3小时以完成反应。将所得预聚物b冷却下来并用氮气保护包装。nco%通过滴定

测量为7.1wt%。

[0109]

2)pud合成:

[0110]

在配备有cowels blade混合器的500ml塑料杯中,加载预聚物b(100g)。在以4000rpm的速度混合的同时,将13g sdbs 23wt%水溶液添加到预聚物中,并混合持续30秒。然后将75g冰水添加到混合物中,进一步混合5分钟以进行相反转。将混合速度减慢至1500rpm,将53.3g冰水和21.54g n-氨基乙基哌嗪(aep)20%水溶液(以与预聚物中的40mol%nco反应)倒入到混合物中。将混合物混合持续另外的2分钟以得到固含量为40%的最终pud。将pud放置2天以完成水与剩余nco的反应。

[0111]

3)膜形成和英斯特朗测试:

[0112]

膜形成和英斯特朗测试遵循发明实例1中描述的样品程序。100%伸长率的平均拉伸模量为4.69mpa,其中标准偏差为0.62mpa。平均拉伸断裂伸长率为581.5%,其中标准偏差为8.76%。平均拉伸强度为28.65mpa,其中标准偏差为4.18mpa。

[0113]

比较实例4

[0114]

比较实例4与发明实例2中描述的相同,除了在pud合成中的相转化之后,将56.43g冰水和17.4g 20%aeea溶液(以与预聚物中的40mol%nco反应)倒入到混合物中之外。膜成和intron测试遵循相同的程序。100%伸长率的平均拉伸模量为1.61mpa,其中标准偏差为0.06mpa。平均拉伸断裂伸长率为790.9%,其中标准偏差为7.71%。平均拉伸强度为18.78mpa,其中标准偏差为0.27mpa。

[0115]

膜性能数据总结在表2中。

[0116]

表2

[0117][0118]

发明实例3和比较实例5-11:

[0119]

在10ml玻璃瓶中称取一定量的去离子水,然后加入扩链剂。配方在表3中提供。将瓶子盖上盖子并手动振荡以获得均匀、澄清和透明的溶液。将所述溶液放置在室温(25℃)下持续60分钟,并且记录外观。然后将所述溶液在温度为4℃的冰箱中放置60分钟,并取出,并且检查外观。

[0120]

对于哌嗪(pip68),它含有32%的水,并且在室温下为固体。将化学品放置到60℃的烘箱中熔化成液体,并且然后称量到装有水的10ml玻璃瓶中。称重之后立即盖上盖子并立即手动振荡,以获得均匀、澄清和透明的溶液(此时仍是温热的)。

[0121]

外观记录在表3中。

[0122]

表3

[0123][0124]

从表2和表3中意外地发现,aep可以使pud的模量高于其它二胺。如此高的模量对于聚醚pud渗透到以聚酯pud为主的应用领域是非常关键的。由于聚醚pud本质上比聚酯pud具有更好的水解稳定性,这一新发现为抗水解pud的商业供应铺平了道路。哌嗪的模量也相对较差,并且溶解度非常有限,在pu分散过程期间冷却时容易沉淀。相比之下,aep在室温下为液体(其mp为-19℃),并且与水完全混溶,其加工性远优于哌嗪。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1